Электроснабжение. 1. Анализ технологической схемы нефтеперерабатывающего завода

Скачать 1.05 Mb. Скачать 1.05 Mb.

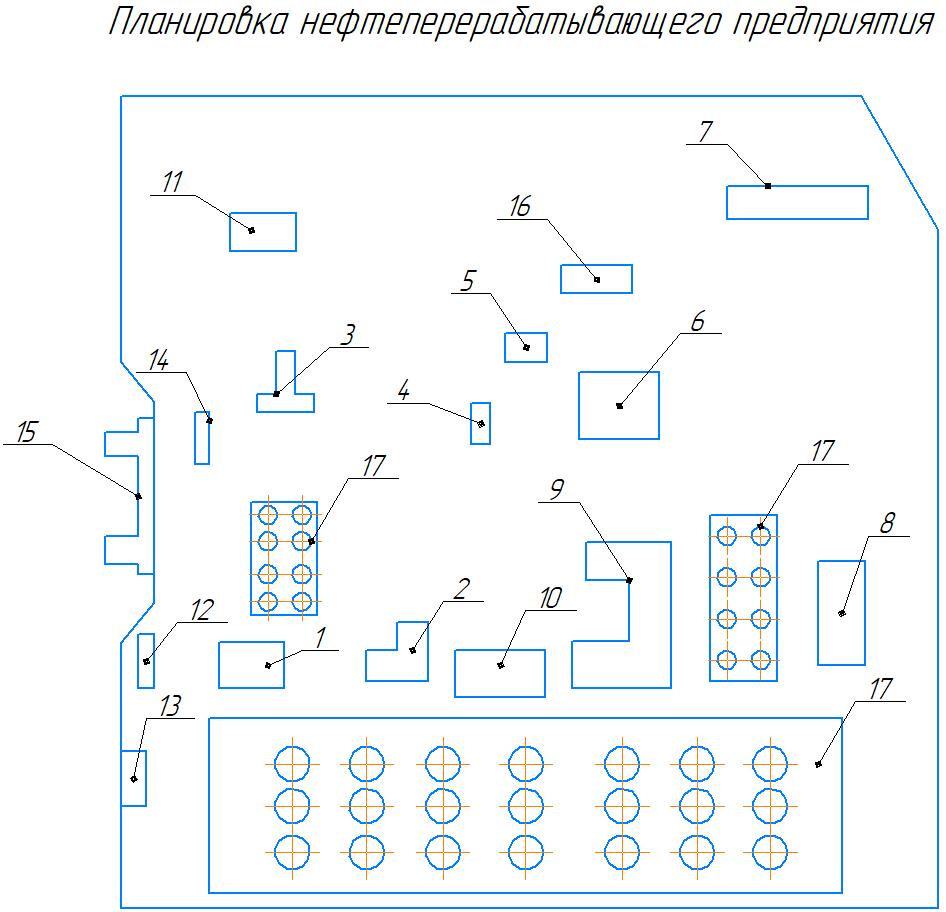

|

|

1. Анализ технологической схемы нефтеперерабатывающего завода 1.1 Нефть, как сырьё, широко используемое в современной промышленности Нефть - масляная горючая жидкость обычно темного цвета со своеобразным запахом; она немного легче воды и в ней не растворяется. Нефть - важнейший источник получения различных углеводородов в промышленности. Состав нефти. Если нефть нагревать в приборе, изображённом на рисунке 1, то можно заметить, что она кипит и перегоняется не при постоянной температуре, что характерно для чистых веществ, а в широком интервале температур. Это значит, что нефть представляет собой не индивидуальное вещество, а смесь веществ. При нагревании нефти сначала перегоняются вещества с меньшим молекулярным весом, обладающие более низкой температурой кипения, затем температура смеси постепенно повышается, и начинают перегоняться вещества с большим молекулярным весом, имеющие более высокую температуру кипения, и т.д. Состав нефти различных месторождений неодинаков.  Рисунок 1.1. Перегонка нефти в лаборатории Так как нефть - это смесь углеводородов различного молекулярного веса, имеющих разные температуры кипения, то перегонкой её разделяют на отдельные нефтепродукты: бензин, содержащий наиболее лёгкие углеводороды, кипящие от 40 до 200°, с числом атомов углерода в молекулах от 5 до 11; лигроин, содержащий углеводороды с большим числом атомов углерода, с темп, кипения от 120 до 240°; керосин с темп, кипения от 150 до 310° и, далее, соляровое масло. После отгонки из нефти этих продуктов остаётся вязкая чёрная жидкость - мазут. Бензин применяется в качестве горючего для двигателей внутреннего сгорания. В зависимости от назначения он подразделяется на два основных сорта: авиационный и автомобильный. Бензин используется также в качестве растворителя масел, каучука, для очистки тканей от жирных пятен и т.п. Керосин применяется как горючее для тракторов. Он используется также для освещения. Соляровое масло применяется в качестве горючего для дизелей. Из мазута путём дополнительной перегонки получают смазочные масла для смазки различных механизмов. Перегонку ведут под уменьшенным давлением, чтобы снизить температуру кипения углеводородов и избежать разложения их при нагревании. После перегонки мазута остаётся нелетучая тёмная масса - гудрон, идущая на асфальтирование улиц. Из некоторых сортов нефти выделяют твёрдые углеводороды - так называемый парафин (идущий, например, на изготовление свечей) и смесь жидких углеводородов с твёрдыми - вазелин. Кроме переработки на смазочные масла, мазут применяется в качестве топлива в заводских и паровозных топках, в которые ом подаётся при помощи форсунок. Большие количества мазута подвергаются химической переработке в бензин и другие виды топлива. 1.2 Промышленная переработка нефти Перегонка нефти. Сначала перегонку нефти в промышленности производили по тому же принципу, что и в описанном выше лабораторном опыте. Нефть нагревали в особых резервуарах - «кубах», выделяющиеся пары отбирали в определённых интервалах температур и конденсировали, получая таким образом бензин, керосин и другие нефтепродукты. Но когда сильно возросла потребность в жидком топливе, такой способ оказался невыгодным, та к как он требовал много времени и большого расхода топлива на нагревание нефти, не обеспечивал высокой производительности и достаточно хорошего разделения нефти на отдельные нефтепродукты. В настоящее время перегонку нефти в промышленности производят на непрерывно действующих так называемых трубчатых установках (рис. 2), отвечающих требованиям современного производства. Установка состоит из двух сооружений - трубчатой печи для нагрева нефти и ректификационной колонны для разделения нефти на отдельные продукты. Трубчатая печь представляет собой помещение, выложенное внутри огнеупорным кирпичом. Внутри печи расположен многократно изогнутый стальной трубопровод. Печь обогревается горящим мазутом, подаваемым в неё при помощи форсунок. По трубопроводу непрерывно, с помощью насоса, подаётся нефть. В нём она быстро нагревается до 300-325° и в виде смеси жидкости и пара поступает далее в ректификационную колонну. Ректификационная колонна имеет внутри ряд горизонтальных перегородок с отверстиями - так называемых тарелок. Пары нефти, поступая в колонну, поднимаются вверх и проходят через отверстия в тарелках. Постепенно охлаждаясь, они сжижаются на тех или иных тарелках в зависимости от температур кипения. Углеводороды, менее летучие, сжижаются уже на первых тарелках, образуя соляровое масло; более летучие углеводороды собираются выше и образуют керосин; ещё выше собирается лигроин; наиболее летучие углеводороды выходят в виде паров из колонны и образуют бензин. Часть бензина подаётся в колонну в виде орошения для охлаждения и конденсации поднимающихся паров. Жидкая часть нефти, поступающей в колонну, стекает по тарелкам вниз, образуя мазут. Чтобы облегчить испарение летучих углеводородов, задерживающихся в мазуте, снизу навстречу стекающему мазуту подают перегретый пар.  Рисунок 1.2. Схема трубчатой установки для непрерывной перегонки нефти Устройство тарелок схематически изображено на рисунке 8. Отверстия в тарелках, через которые проходят поднимающиеся кверху пары, имеют небольшие патрубки, покрытые сверху колпачками с зубчатыми краями. Через зазоры, образующиеся в месте соприкосновения колпачка с тарелкой, и проходят вверх пары углеводородов. Проходя через жидкость на тарелке, пары охлаждаются, вследствие чего наименее летучие составные части их сжижаются, а более летучие увлекаются на следующие тарелки. Жидкость, находящаяся на тарелке, нагревается проходящими парами, вследствие чего летучие углеводороды из неё испаряются и поднимаются кверху. Избыток жидкости, собирающейся на тарелке, стекает по переточной трубке на нижерасположенную тарелку, где проходят аналогичные явления. Процессы испарения и конденсации, многократно повторяясь на ряде тарелок, приводят к разделению нефти на нужные продукты. Крекинг нефти. При перегонке нефти выход бензина составляет лишь 10-15%. Такое количество бензина не может удовлетворить всё возрастающий спрос на него со стороны авиации и автомобильного транспорта. Источником получения из нефти дополнительного количества бензина является крекинг-процесс. Если в нагреваемую на сильном пламени трубку (заполненную железными стружками для улучшения теплопередачи) пускать из воронки по каплям керосин или смазочное масло, очищенные от непредельных углеводородов (рис. 3), то в U-образной трубке вскоре будет собираться жидкость, а в цилиндре над водой - газ. Полученная жидкость, в отличие от взятой для реакции, обесцвечивает бромную воду, т.е. содержит непредельные соединения. Собранный газ хорошо горит и также обесцвечивает бромную воду. Результаты опыта объясняются тем, что при нагревании произошёл распад углеводородов. 1.3 Технологическая схема нефтеперерабатывающего завода На примере схемы нефтеперерабатывающего завода  Рис. 1.3. Технологическая (поточная) схема НПЗ 1.3.1 Подготовка нефти, первичная переработка, получение битума. (ЭЛОУ, АТ-ВБ, АВТ-3, АВТ-6) Сырая нефть проходит установки подготовки нефти (ЭЛОУ-2, ЭЛОУ-6). Подготовка нефти заключается в удалении из сырой нефти хлористых солей кальция, магния, натрия и воды, растворимых в нефти, в виде эмульсии. Процесс ведётся за счёт воздействия специальных реагентов (деэмульгаторов) и электрического поля. Обессоленная и обезвоженная нефть (содержание солей до 5 мг/л) поступает на установки первичной переработки нефти (АТ, АВТ-3, АВТ-6). Установки первичной переработки нефти состоят из атмосферных блоков (АТ) в сочетании с вакуумными блоками (ВТ) на установках АВТ-3 и АВТ-6. В атмосферной части путём ректификации (перегонки) нефти при определённой температуре и давлении отбираются светлые фракции нефтепродуктов: бензин, керосин, дизельное топливо. Остаток нефти после атмосферной перегонки (мазут>350 °С) направляется на вакуумные блоки установок АВТ-3 и АВТ-6, где при остаточном давлении 40-60 мм. рт. ст. из мазута отгоняется дополнительное количество вакуумных дистиллятов (350-530 °С), которые направляются на процессы глубокой переработки нефти (установка Г-43-107). Остаток вакуумной перегонки - гудрон (фр. 500 °С) направляется на производство нефтебитума и на смешение котельного топлива (топочного мазута), а также на установку висбрекинга для снижения вязкости гудрона (особенно в зимний период). В основу технологического процесса получения битумов положен метод непрерывного окисления гудрона кислородом воздуха в аппаратах колонного типа при определенной температуре: для дорожных битумов 250-2900С для строительных не выше 3200С. На блоке висбрекинга установки АТ-ВБ остаток вакуумной перегонки - гудрон подвергается термическому крекированию при температуре 440-4500С и давлении 22 кгс/см2. Полученные жидкие нефтепродукты остаток висбрекинга и бензин - отгон направляются на смешение котельного топлива. нефтеперерабатывающий электроснабжение ток замыкание релейный 1.3.2 Вторичные процессы (22-4, 35-11/1000, 35-11/300, 24/5, 24-2000, ГФУ) Бензиновые фракции, получаемые с блока атмосферной перегонки установок АТ, АВТ-3, АВТ-6, подвергаются стабилизации (удалению легких газообразных углеводородов) и разгонке на отдельные фракции установки вторичной перегонки бензинов (22-4) и блоке стабилизации вторичной перегонки, входящем в состав комбинированной установки АВТ-6. После стабилизации и вторичной перегонки более тяжелая бензиновая фракция с пределами кипения 85-180 °С направляется на установки каталитического риформинга Л-35-11/300М и ЛЧ-35-11/1000, где в присутствии платинорениевых катализаторов при высокой температуре (до 520 °С) и давлении (15; 35 кгс/см2) происходят процессы облагораживания бензина (его ароматизация) для повышения основной характеристики автомобильного бензина - октанового числа с 60 пунктов до 94-97 пунктов и.м. Полученный после установок каталитического риформинга высокооктановый компонент поступает в парк смешения товарных бензинов, куда также поступают и легкие прямогонные фракции бензина, выкипающие до 85 °С. Керосиновый дистиллат с атмосферной части установок АТ, АВТ-3, АВТ-6 выводится как компонент реактивного топлива ТС-1. Часть из него подвергается гидрообессериванию на установке гидроочистки 24-5 (п. б.) для снижения содержания меркаптановой серы. Гидроочищенный компонент смешивается с прямогонным в требуемом соотношении и выпускается как товарное топливо ТС-1 (высшего сорта). Дизельные фракции (компоненты дизельного топлива) подвергаются следующим процедурам. Легкий компонент диз. топлива (фракция 180-240 °С) используется для получения товарного зимнего дизельного топлива или как компонент летнего топлива. Фракция 240-380 °С направляется на установки гидроочистки (24-5 л. б, 24-2000), где в присутствии водорода на катализаторах происходит разложение сернистых соединений до сероводорода, который потом отделяется от реакционной массы и выделяется из газов в процессе очистки МЭА. В результате гидроочистки содержание серы в дизельном топливе снижается с 0,8-1,0% до 0,05% (на высокоактивных катализаторах). Гидроочищенный компонент поступает в товарный цех на компаундирование товарного дизельного топлива. Смесь газовых компонентов, которые выделяются в процессе стабилизации прямогонных бензинов и бензинов каталитического риформинга (рефлюкс стабилизации) с установок АВТ-6, 22-4 и 35-11/1000 в сжиженном виде направляются на газоразделение - установку газофракционирования ГФУ-2. На установке ГФУ за счёт ректификации выделяют (пропан+бутан) и остаток (пентан и выше). Смесь пропана и бутана поступает на компаундирование для получения бытового сжиженного газа (установка газораздачи); остаток (газовый бензин) на смешение в товарный бензин. 1.3.3 Глубокая переработка (Г-43-107) Для повышения глубины переработки нефти в поточную схему завода включена комбинированная установка каталитического крекинга вакуумного газойля Г-43-107, в состав которой входят: предварительная гидроочистка сырья (для удаления серы, азотистых соединений, металлов и т.д.); каталитический крекинг гидроочищенного газойля; фракционирование продуктов крекинга и стабилизация бензина; газоразделение головки стабилизации бензина на отдельные компоненты. Сырье - вакуумный газойль поступает с вакуумных блоков установок АВТ-3 и АВТ-6. Водород для процесса гидроочистки получают на отдельно стоящем производстве водорода методом паровой конверсии метана. В результате процесса каталитического крекирования тяжелых углеводородов (расщепление высокомолекулярных компонентов на более мелкие молекулы) из остаточного нефтяного сырья получают дополнительное количество ценных светлых нефтепродуктов и газовых компонентов: бензин с октановым числом 90-91 пунктов по исследовательскому методу является компонентом товарного бензина; легкий газойль - компонент дизельного и печного топлива; тяжелый газойль - компонент топочного мазута; пропан-пропиленовая фракция - сырье для производства полипропилена; бутан-бутиленовая фракция - сырье для производства МТБЭ, компонент бытового сжиженного газа, компонент автомобильного бензина. В связи с тем, что завод перерабатывает сернистые нефти (содержание серы до 2,0%) и имеет несколько установок гидрообессеривания, эксплуатируется система извлечения и переработки сероводорода. Процесс извлечения сероводорода из углеводородных газов осуществляется способом аминовой очистки (МЭА) на блоках установок 24-5, 24-2000, Г-43-107, УОР (очистка рефлюкса). Извлеченный сероводород поступает на установки получения элементарной серы (установка Клауса). Очищенный углеводородный газ направляется в заводскую топливную сеть. 1.3.4 Приготовление и отгрузка товарной продукции Компоненты с установок поступают в резервуарный парк станции смешения бензинов и котельных топлив. Автобензины, дизельные топлива и мазуты готовятся методом последовательной дозировки компонентов в товарных резервуарах парка сырой нефти и готовой продукции или методом одновременного дозирования и смешения компонентов в трубопроводе. Газовые компоненты (пропан, бутан) поступают на газораздаточную станцию, где происходит приготовление бытового сжиженного газа и его отгрузка. Отгрузка товарных топлив осуществляется в железнодорожных цистернах, по продуктопроводам, через автотерминал (автобензины) и через автораздаточный блок Московской нефтебазы (дизельные топлива). Нефтебитум отгружается непосредственно из битумораздаточников товарного цеха и с битумной установки цеха №1 в автогудронаторы.  Рисунок 1.4. Схема устройства тарелок ректификационной колонны Процесс химического разложения углеводородов нефти на более, летучие вещества называется крекингом (крекинг - расщепление). Крекинг даёт возможность повысить выход бензина из нефти до 50% и более. Существуют два вида крекинга - термический, когда расщепление углеводородов производится при высокой температуре, и каталитический, идущий при повышенной температуре с применением катализаторов. Термический крекинг осуществляют, пропуская нефтепродукты, например мазут, через трубчатую печь, где они нагреваются примерно до 500° под давлением в несколько десятков атмосфер. Чтобы разделить образующуюся смесь жидких и газообразных углеводородов, продукты крекинга направляют в ректификационную колонну, с принципом действия которой мы уже знакомы. Бензин термического крекинга существенно отличается от бензина прямой гонки тем, что со держит в своём составе непредельные углеводороды. Каталитический крекинг осуществляют, пропуская пары тяжёлых углеводородов в реакторы, заполненные катализатором (зёрна алюмосиликатов). Продукты крекинга из реактора поступают на ректификацию. Применение катализаторов позволяет проводить крекинг при более низких температурах и давлении, направлять его в сторону образования наиболее ценных продуктов и получать бензин высокого качества. Газы крекинга содержат разнообразные предельные и непредельные углеводороды, что делает их ценным сырьём для органического синтеза. Которые используют в производстве синтетического каучука, спирта, моющих средств и других химических продуктов.  2 Исходные данные Питание осуществляется от подстанции энергосистемы мощностью 600 МВА, на которой установлены два трёхобмоточных трансформатора мощностью по 63 МВА, напряжением 230/115/37 кВ. Мощность к.з. на стороне 230 кВ равна 1800 МВА. Расстояние от подстанции до завода 17 км. Стоимость электроэнергии 1,2 коп за 1 кВтч. Режим работы предприятия: в три смены. Таблица 2.1. Параметры цехов предприятия

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||