1 деталь узел машина (определение) детали и узлы общего назначения

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

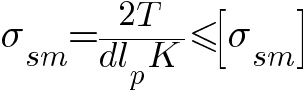

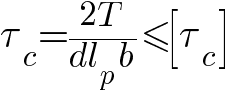

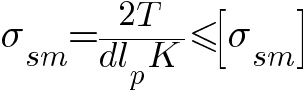

48 муфты для соединения валов : общие сведения, конструкция, назначение и применение различных типов муфт Муфты - устройства, соединяющие валы механизмов и оборудования. Основная их задача - непосредственно соединение и передача крутящего момента, осуществление кинематической и силовой связи между частями оборудования, также у муфт есть несколько дополнительных свойств и задач. Большинство видов сложного промышленного оборудования компонуют из отдельных частей, и используются несколько видов муфт. Муфты подразделяются по различным признакам. Прежде всего есть две большие группы: Глухие (жесткие нерасцепные муфты)- с ними 2 вала работают как единый Компенсирующие - для исправления несоосностей. По принципу работы: Постоянные (нерасцепляемые, глухие); Управляемые (срабатывающие); Самоуправляемые (срабатывающие при определенных условиях) В зависимости от восприятия нагрузок: Жесткие (соединяют вал глухо, не компенсируют случайные удары и помехи), Упругие (компенструют несовпадения осей и колебания) По виду используемой энергии: - механические - электрические (электромагнитные) - пневматические Это основная классификация муфт по конкретным параметрам. Функции и назначение муфт: 1) соединение валов 2) смягчение ударов, колебаний, демпфирование вибраций 3) компенсация осевых, угловых и продольных смещений 4) сцепеление и расцепление валов при заданных параметрах. 5) управление включением исполнительного элемента машины без Остановки двигателя (без отключения питания), ауткально для предохранительных муфт. 6) передача определенного вида движения, например однонаправленного как в обгонных муфтах. 7) ограничение параметров передаваемого движения - скорости или крутящего момента. Рассмотрим подробнее основные разновидности муфт: Глухие муфты Как уже сказано, они не обеспечивают никакого сглаживания погрешностей. Соединяют нагрухо и 2 вала, две части оборудования работают как единое целое Жесткие муфты Похожи на глухие, фактически это - синонимы. Однако жесткие муфты могут быть не только втулочной или фланцевой коснтрукции, они могут состоять из полумуфт. К тому же она может быть жесткой на кручение, но эластичной на смещение валов, или возможны иные комбинации свойств. Упругие муфты Сейчас наиболее распространены, постоянно разрабатываются новые конструкции, совершенствуется. У них разный принцип компенсации несоосностей - но обычно в основе их действия - упругие элементы, с использование резины, полиамида, нейлона и др., они наилучшим образом справляются со своей задачей. Существуют также металлические упругие элементы, например - пружины и пакеты пружин, пластины, стержни и т.п. Они работают на кручение или на изгиб. Их применяют только при очень больших моментах, так как при малых и средних гораздо эффективнее использовать неметаллические. Различают постоянной и переменной жесткости. Переменная степень жесткости у тех, что с неметаллическими элементами. (они не подчиняются закону гука). А также - с металлическими, степень деформирования которых ограничивается конструкцией. Зубчатые муфты Механически компенсируют все виды смещений за счет боковых зазоров в зацеплении и специальной обточки зубьев. Простая зубчатая муфта состоит из двух полумуфт с наружными зубьями и разъемной обоймой с двумя рядами внутренних зубьев. Допускаемые смещения валов определяют из условия, чтобы углы между осью обоймы и осью одного или другого вала были не больше 1° 30' Также при активной работе данного устройства происходит скольжение при соприкосновении зубьев и их износ. Применяют в широком диапазоне моментов. Предохранительные муфты Защищают оборудование от поломок и перегрузок, срабатывают, когда превышается момент. Мы предлагаем предохранительные фрикционные муфты. Принцип ее работы в том, что звездочка, установленная между двумя фрикционными дисками, при достижении критического момента начинает проскальзывать. Сам предельным момент настраивается поджатием пружины. Также есть множество прочих видом муфт, не столь растпростарненных, как эти большие группы. Кулачковые муфты Сцепная муфта, состоящая из ведущей и ведомой полумуфт и механизма управления, связанного с ведомой полумуфтой, причем полумуфты имеют радиально расположенные кулачки треугольного трапецеидального или прямоугольного профиля (симметричного или несимметричного). Она относится к виду синхронных муфт - тех, что передают вращающий момент за счет зацепления и обеспечивающая жесткую кинематическую связь, это значит равенство угловых скоростей ведущей и ведомой полумуфты. В свою очередь, асинхронная муфта - сцепная муфта, передающая вращающий момент за счет сил трения и обеспечивающая плавное соединение и разъединение вращающихся валов в широком диапазоне угловых скоростей и передаваемой нагрузки. Шарнирная муфта - муфта с одним или двумя шарнирами гука, позволяющая изменять смещения соединяемых валов во время работы. Виды несоосности валов? Ответ: виды несоосности валов. Погрешности изготовления и монтажа приводят к неточностям взаимного расположения геометрических осей соединяемых валов. Различают три вида отклонений от номинального расположения валов продольное смещение (может быть вызвано также температурным линейным удлинением валов); радиальное смещение , или эксцентриситет; угловое смещение , или перекос. На практике чаще всего встречается комбинация указанных отклонений, которую принято называть термином — несоосность валов. Продольное смещение валов - самый простой случай расцентровки при параллельных осях агрегата. В данном случае необходимо, не меняя высотного положения центрируемого оборудования, сместить его к базовому оборудованию. При радиальном смещении геометрические оси валов параллельны и проходят на расстоянии одна от другой. Направление смещения может быть любым, причем в любом случае можно провести плоскость, в которой будут располагаться оси валов. Угловое вертикальное смещение - это когда вал двигателя находится под углом к валу насоса, но оба вала все еще находятся в одной вертикальной плоскости. Ошибки совмещения могут быть вызваны параллельным смещением, угловым смещением или их комбинацией Виды соединений деталей ? Ответ: соединения могут быть как разъемными, так и неразъемными. Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой. Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки: ручная дуговая на воздухе или с использованием защитного газа (формируется облако над ванной расплава); автоматическая; полуавтоматическая; газовая и другие Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком. Плюсы сварки: универсальность; прочность, выдерживающий большую нагрузку, давление. Недостатками сварки: возможное коробление из-за внутренних напряжений в зоне термического воздействия, необходимость внутреннего контроля шва (не все дефекты видимы), ограниченная надежность, зависит от физико-химических характеристик сплавов. Шпоночные соединения . Конструкция . Расчет? Ответ: шпоночное соединение – разновидность соединения из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Конструкция шпоночного соединения основывается на том, что на валу делают шпоночный паз, в который закладывается шпонка, и затем на эту часть надевается колесо, также имеющее шпоночный паз. Шпонка – это штифт продолговатой формы, который вставляется в паз соединяемых деталей шпоночного соединения Шпоночное соединение обычно состоит из вала, втулки (ступицы: колеса, шкива, звездочки) и шпонки Расчет шпоночных соединений на прочность осуществляют обычно как проверочный. Призматические шпонки рассчитывают на смятие и на срез. Для упрощения расчетов принимают плечо сил, действующих на шпонку относительно осевой линии вала, равным радиусу вала. Соответственно проверочный расчет призматической шпонки производят по следующим формулам на смятие  на срез  где т — крутящий момент; d - диаметр вала; b и ld=l-b - соответственно ширина и рабочая длина шпонки; к – справочный размер для расчета на смятие; σsm и [σsm] - расчетное и допускаемое напряжения на смятие для шпоночного соединения; τc и [τc] – расчетное и допускаемое напряжение на срез для шпонки. Проверочный расчет сегментной шпонки производится так же, как и для призматической шпонки, на срез — по предыдущей формуле и на смятие - по формуле  Корпусные детали. Материалы. Назначение? Ответ: корпусные детали предназначены для размещения в них сборочных единиц и деталей. Они должны обеспечивать постоянство точности относительного положения деталей и механизмов, как в статическом состоянии, так и при эксплуатации машины, поэтому обладают достаточной жесткостью. Корпусные детали имеют основные базирующие поверхности, как правило, в виде плоскостей, которыми они присоединяются к станинам и другим корпусам. Материал и способы получения заготовок. Заготовки корпусных деталей изготовляют литьем из серого и ковкого чугуна, цветных сплавов (алюминиевых, магниевых). Например, из серого чугуна марок сч 15, сч 17 делают заготовки корпусных деталей станков, поверхности которых не работают на износ. Заготовки корпусных деталей, работающих в условиях вибраций, ударных нагрузок, скручивающих и изгибающих моментов, выполняют из ковкого чугуна или стали, а деталей, работающих в условиях агрессивной среды, – из материалов, обладающих повышенным сопротивлением коррозии |