1 деталь узел машина (определение) детали и узлы общего назначения

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

41. Подбор подшипников качения. При проектировании подшипники качения подбирают по каталогу в зависимости от: диаметра d цапфы вала; величины, направления и характера нагрузки (спокойная, ударная, переменная); назначения узла; угловой скорости вращающегося кольца (с учетом того, какое из колец вращается); требуемой долговечности подшипника (числа часов работы). Подбор подшипника проводится по следующей схеме: 1. По назначению узла выбирают тип подшипника. Так, например, если на подшипник действует только радиальная нагрузка, то можно выбирать любой радиальный подшипник. 2. Если подшипник находится под действием комбинированной нагрузки (значительной осевой и радиальной), то применяют радиально-упорные подшипники. Если же осевая нагрузка больше радиальной, то устанавливают упорный подшипник в комбинации с радиальным или упорно-радиальный подшипник. При действии одной осевой нагрузки устанавливают упорные подшипники. 3. Основным критерием для выбора подшипника служит его динамическая грузоподъемность. Если подшипник воспринимает нагрузку в неподвижном состоянии или его вращающееся кольцо имеет частоту вращения не более 1 об/мин, то подшипник выбирают по статической грузоподъемности без проверки его долговечности. Пример (вопрос): какого типа подшипники следует выбрать для редуктора с шевронными зубчатыми колесами? Почему? - для редуктора с шевронными колесами можно применять любой тип радиальных подшипников, т.к. В этом случае не подшипник действуют только радиальные нагрузки и ( в зубчатой шевронной передаче осевая нагрузка не возникает). 42. Конструирование подшипниковых узлов. Конструктивное оформление подшипниковых узлов (опор) редуктора зависит от типа подшипников, схемы их установки, вида зацепления редукторной пары и способа смазывания подшипников и колес. Основным изделием подшипникового узла является подшипник. Способы крепления подшипников на валу

Упорные заплечики на валах и в отверстиях корпусов должны иметь достаточную высоту, чтобы кольца подшипников имели хорошую опорную поверхность. Если величину фаски колец подшипника обозначить r, то высоту заплечиков t приблизительно можно принять t » 2r. Отверстия корпусов под подшипники шпинделей и быстроходных валов должны выполняться с основным отклонением н7. Основные способы крепления подшипников в корпусе приведены ниже Способы крепления подшипников в корпусе

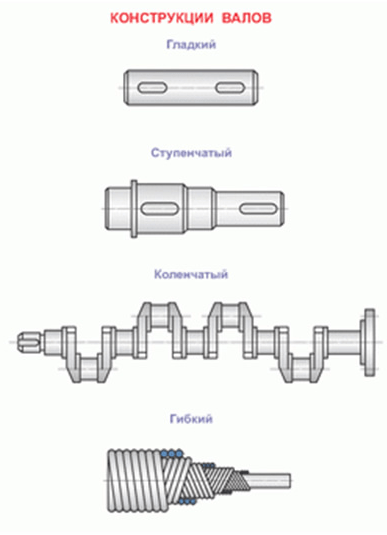

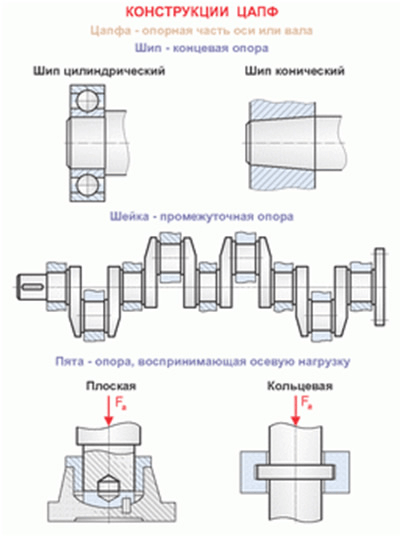

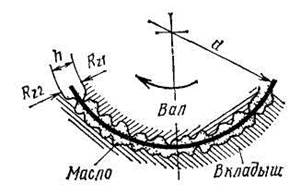

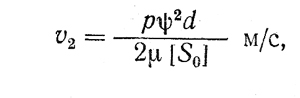

Подшипники скольжения: опорные участки валов, конструкция, область применения. Опорами для валов и вращающихся осей служат подшипники. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и передают их на корпус или на раму машину. Все подшипники можно подразделить по виду трения, возникающего в элементах рабочих поверхностей, на подшипники скольжения и подшипники качения; по направлению основной нагрузки, для восприятия которой они предназначены, — на радиальные, радиально-упорные и упорные. В подшипнике скольжения трение происходит при скольжении соприкасающихся, или сопряжённых, поверхностей. Подшипник скольжения объединяет корпус, аналог внешнего кольца подшипника качения, и втулку, или вкладыш - аналог внутреннего кольца подшипника качения. Обычно зазор между валом и втулкой подшипника заполняется смазкой, облегчающей процесс вращения. Трение скольжение бывает следующих типов: жидкостное, сухое, газодинамическое, граничное. Тип трения определяется конструкцией, условиями эксплуатации и скоростью вала, на котором нахаодится подшипник. Для подшипников скольжения применяются жидкие, пластичные, газообразные и твердые смазки. Все подшипники качения стандартизованы и в массовых количествах выпускаются специализированными заводами. Вал – вращающаяся деталь машины, предназначенная для поддержания установленных на нём деталей и для передачи вращающегося момента (). Рисунок 1 – прямой ступенчатый вал: 1 – шип; 2 – шейка; 3 – подшипник  ось – деталь машины, предназначенная только для поддержания установленных на ней деталей (). Ось не передаёт вращающегося момента. Оси могут быть подвижными и неподвижными. ось – деталь машины, предназначенная только для поддержания установленных на ней деталей (). Ось не передаёт вращающегося момента. Оси могут быть подвижными и неподвижными.Рисунок 2 – ось тележки По геометрической форме валы делятся на прямые, коленчатые и гибкие (). Оси, как правило, изготовляют прямыми.  Рисунок 3 – конструкции валов Прямые валы и оси могут быть гладкими или ступенчатыми. Образование ступеней связано с различной напряжённостью отдельных сечений, а также условиями изготовления и сборки. По типу сечения валы и оси бывают сплошные и полые. Полое сечение применяется для уменьшения массы и для размещения внутри другой детали. Цапфа – участок вала или оси, располагающийся в опорах. Цапфы подразделяются на шипы, шейки и пяты (). Рисунок 4 – конструкции цапф Шипом называется цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку. ш  ейкой называется цапфа, расположенная в средней части вала или оси. Опорами для шипов и шеек служат подшипники. Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрические цапфы. ейкой называется цапфа, расположенная в средней части вала или оси. Опорами для шипов и шеек служат подшипники. Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрические цапфы.Характеристики подшипников скольжения позволяют с уверенностью прогнозировать рост их популярности. В настоящее время сфера применяемости современных подшипников динамично расширяется. Они используются в пищевой, химической, медицинской, автомобильной, авиационной, судостроительной и многих других отраслях промышленности. Условия работы и виды разрушения подшипников скольжения. Вращению цапфы в подшипнике противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. От поверхности трения теплота отводится через корпус подшипника и вал, а также уносится смазывающей жидкостью. Для любого установившегося режима работы подшипника существует тепловое равновесие: теплоотдача равна тепловыделению. При этом устанавливается определенная температура. Чем больше тепловыделение и хуже условия теплоотдачи, тем выше температура теплового равновесия. Эта температура не должна превышать некоторого предельного значения, допускаемого для данного материала подшипника и сорта масла. С повышением температуры понижается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша. Перегрев подшипника является основной причиной его разрушения. Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную работу механизма и самого подшипника. Если износ превышает норму, то подшипник бракуют. Интенсивность износа, связанная также с работой трения, определяет долговечность подшипника. 45. Трение и смазка подшипников скольжения В подшипниках скольжения может быть полусухое, полужидкостное и жидкостное трение, переходящее последовательно одно в другое по мере возрастания угловой скорости вала от нуля до определенной величины. Вращающийся вал увлекает смазку в клиновой зазор между цапфой и вкладышем и создает гидродинамическую подъемную силу, вследствие которой цапфа всплывает по мере увеличения скорости. В период пуска, когда скорость скольжения мала, большая часть поверхности трения не разделена смазкой и трение будет полусухое. При увеличении скорости цапфа всплывает и толщина смазывающего слоя увеличивается, но отдельные выступы трущихся поверхностей остаются не разделенными смазкой. Трение в этом случае будет полужидкостное. При дальнейшем возрастании угловой скорости и соблюдении определенных условий появляется сплошной устойчивый слой смазки, полностью разделяющий шероховатости поверхностей трения. Возникает жидкостное трение, при котором износ и заедание отсутствуют. При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот rz шероховатостей поверхностей При этом условии масло воспринимает внешнюю нагрузку, предотвращая непосредственное со прикасание рабочих поверхностей,  т.е. Их износ. Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости. Значение коэффициента жидкостного трения находится в пределах 0,001. ..0,005 (что может быть меньше коэффициента трения качения). т.е. Их износ. Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости. Значение коэффициента жидкостного трения находится в пределах 0,001. ..0,005 (что может быть меньше коэффициента трения качения).При полужидкостном трении условие не соблюдается, в подшипнике будет смешанное трение — одновременно жидкостное и граничное. Граничным называют трение, при котором трущиеся поверхности покрыты тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций активных молекул смазки и материала вкладыша. Способность смазки к образованию граничных пленок (адсорбции) называют маслянистостью (липкостью, смачиваемостью). Граничные пленки устойчивы и выдерживают большие давления. Однако в местах сосредоточенного давления они разрушаются, происходит со прикасание чистых поверхностей металлов, их схватывание и отрыв частиц материала при относительном движении. Полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания внешних абразивных частиц. Значение коэффициента полужидкостного трения зависит не только от качества масла, но также и от материала трущихся поверхностей. Для распространенных антифрикционных материалов коэффициент полужидкостного трения равен 0,01...0,1. 46 расчет подшипников скольжения Критерии расчетов подшипников скольжения зависят прежде всего от характера трения в подшипнике. Можно выделить три основных вида трения скольжения: граничное, смешанное (или полужидкостное) и жидкостное. Граничное трение имеет место при небольших скоростях скольжения трущихся поверхностей, при этом толщина слоя смазки порядка 0,1 мкм. Можно считать, что в этих условиях коэффициент трения имеет постоянную величину и сила трения определяется законом амонтона — кулона T = f n, (1) где т – сила трения; f — коэффициент трения; n – нормальная сила С увеличением скорости скольжения v = ωr величина f уменьшается, становясь весьма неустойчивой в связи с тем, что трение переходит в смешанное, при котором, несмотря на увеличившуюся толщину слоя смазки, все еще имеет место соприкосновение отдельных выступов трущихся поверхностей. Минимальное значение коэффициента трения fmin соответствует границе перехода к жидкостному трению, при котором трущиеся поверхности полностью разделены слоем смазки. Режим жидкостного трения наступает при определенном сочетании следующих величин: динамической вязкости масла µ, угловой скорости ω, относительного диаметрального зазора в подшипнике ψ = ∆/d (∆ — диаметральный зазор) и среднего давления р = p/ld (здесь р — радиальная нагрузка подшипника, d и l — диаметр и длина цапфы) Для подшипников, работающих в условиях граничного или смешанного трения, производят упрощенные расчеты по двум критериям: среднему давлению p и произведению pv. Расчет подшипников жидкостного трения основан на гидродинамической теории смазки. Условная граница, отделяющая режим жидкостного от режима полужидкостного трения, определяется с помощью критических значений безразмерных чисел зоммерфельда [s0] = pψ2/µω. При pψ2/µω ≥ [s0] — трение полужидкостное, пpи pψ2/µω; [s0] — трение жидкостное. Для случаев, когда чистота трущихся поверхностей соответствует ra 0,4, прогиб шипа в подшипнике не превышает сумму высот неровностей и погрешности формы не превосходят половины допуска диаметра, приведена таблица 1 критических значений [s0], при которых минимальная толщина слоя смазки hmin = 10 ÷ 15 мкм. С помощью чисел [s0] можно определить критические значения скоростей v2, при превышении которых наступает жидкостное трение:  Значения [s0], соответствующие условной границе между полужидкостным и жидкостным трением (при pψ2/µω < [s0] — трение жидкостное, пpи pψ2/µω > [s0] — трение полужидкостное 47 материалы для подшипников скольжения Подшипники скольжения изготавливаются из металлов, сплавов и полимерных материалов. Металлические материалы подшипников скольжения включают в себя стали различных марок и антифрикционный чугун, бронзы и другие медные сплавы, алюминиевые сплавы, серебро и баббиты. Твердая и спеченная бронза на данный момент являются самыми доступными материалами для металлических подшипников скольжения. Подшипники из спеченной бронзы имеют пористую рабочую поверхность и способны абсорбировать и удерживать смазку. Подшипники из баббитов, мягких сплавов на основе олова или свинца, широко применяются из-за своей способности механически поглощать посторонние частицы. Это полезное качество позволяет предотвратить образование задиров (царапин и дорожек) на дорожках скольжения и, таким образом, продлить срок службы подшипника. В сравнении с баббитами, медные сплавы, как правило, имеют более высокую предельную допустимую нагрузку, жаропрочность, износостойкость, но худшую задиростойкость. Более твердые металлические материалы, такие как бронзы, алюминий и серебро, имеют более высокие грузоподъемность и предел усталости. Износостойкие бронзы используются для высоких скоростей и малых нагрузок. Сталь и чугун используются в подшипниках скольжения с принудительным смазыванием. Черные металлы, как правило, технологичнее и дешевле других металлических и неметаллических материалов подшипников скольжения. Наиболее широко распространенными полимерными материалами подшипников скольжения являются фторопласты, например, политетрафторэтилен (он же птфэ, тефлон, фторопласт-4). Эти пластики имеют низкий коэффициент трения, обладают высокой износостойкостью, устойчивы к химикатам и высоким температурам. Однако их жесткость невелика, поэтому они часто используются в виде тонкостенной втулки скольжения или в рабочем слое трущихся поверхностей на корпусе из более прочного материала. В производстве подшипников скольжения применяются различные технологии, в том числе, литье, штамповка, прокатка, экструдирование и порошковая металлургия. Многие подшипники сочетают в себе основу из прочного металла, чаще всего, стали или чугуна, с рабочими поверхностями из мягких антифрикционных материалов. |