1 деталь узел машина (определение) детали и узлы общего назначения

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

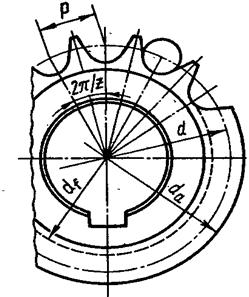

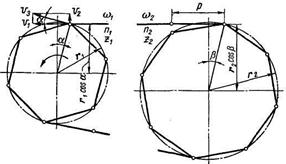

29. Принцип действия и устройство цепной передачи Цепная передача – механизм для передачи вращательного движения между параллельными валами с помощью жестко закрепленных на них зубчатых колес – звездочек и охватывающей их многозвенной гибкой связи с жесткими звеньями, называемой цепью. Простейшая цепная передача (рис. 3) состоит из двух, закрепленных каждая на своем валу, звездочек (1 и 2), меньшая из которых чаще всего бывает ведущей, и охватывающей их цепи 3, составленной из множества жестких звеньев, имеющих возможность поворачиваться друг относительно друга. Достоинства цепных передач: 1. Возможность передачи движения на достаточно большие расстояния (до 8 м). 2. Возможность передачи движения одной цепью нескольким валам. 3. Отсутствие проскальзывания, а следовательно, и стабильность передаточного отношения при уменьшенной поперечной нагрузке на валы и на их опоры. 4. Относительно высокий кпд (0,96…0,98 при достаточной смазке). Недостатки цепных передач: 1. Повышенная шумность и виброактивность при работе вследствие пульсации скорости цепи и возникающих при этом динамических нагрузок. 2. Интенсивный износ шарниров цепи вследствие ударного взаимодействия со впадиной звездочки, трения скольжения в самом шарнире и трудности смазки. 3. Вытягивание цепи (увеличение шага между шарнирами звеньев) вследствие износа шарниров и удлинения пластин. 4. Сравнительно высокая стоимость. 30. Геометрические параметры. Кпд цепной передачи Основные геометрические характеристики цепи - шаг, т. Е. Расстояние между осями двух ближайших шарниров цепи, й ширина, а основная силовая характеристика - разрушающая нагрузка цепи, устанавливаемая опытным путем. 1. Шаг цепиявляется основным параметром цепной передачи и принимается по госту. Плавность, долговечность и бесшумность работы цепной передачи в значительной степени зависят от величины шага цепи. 2. Межосевое расстояние . Ориентировочно оптимальное межосевое расстояние цепной передачи выбирают в зависимости от шага цепи t, обычно в пределах a≥(30÷50)t (меньшие значения при малых передаточных числах) 3.число звеньев цепи определяют по приближенной формуле Значение zц округляют до целого числа, которое желательно брать чётным, чтобы не применять специальных соединительных звеньев. 4. Диаметр делительной окружности звездочки  (2) (2)Передаточное отношение Распространенные значения .при больших значениях u становится нецелесообразным выполнять одноступенчатую передачу из-за больших ее габаритов. Передаточное отношение цепной передачи меняется в пределах поворота звездочки на один зуб, что заметно при малом числе z. Непостоянство u не превышает 1...2%, но вызывает неравномерность хода передачи и поперечные колебания цепи. Среднее передаточное отношение за оборот постоянно. Средняя (за оборот) скорость цепи 7.допускаемая величина стрелы провисания 8.кпд передачизависит от следующих потерь: на трение в шарнирах (и между пластинами смежных звеньев), на трение в подшипниках и потери на взбалтывание (разбрызгивание) масла. Для повышения кпд цепной передачи желательно улучшить условия смазывания шарниров и подшипников. Это снизит потери и повысит кпд. Средние значения кпд при передаче полной расчетной мощности достаточно точно изготовленных и хорошо смазываемых передач составляют 0,96...0,98. Критерии работоспособности цепных передач Цепные передачи выходят из строя по следующим причинам: 1.износ шарниров, приводящий к удлинению цепи, увеличению шага цепи и, как следствие, к нарушению ее зацепления с зубьями звездочек. 2.усталостное разрушениепластин по проушинам, характерное для закрытых быстроходных тяжелонагруженных передач, работающих при хорошем смазывании, когда износ шарниров не является определяющим. Усталостное выкрашивание и разрушение роликов. 4.проворачивание валиков и втулок в пластинах в местах запрессовки, связанное с низким качеством изготовления. 5.недопустимое провисание ведомой ветви цепи, характерное для передач с нерегулируемым межосевым расстоянием при отсутствии натяжных устройств. 6.износ зубьев звездочек. Ресурс цепных передач в стационарных машинах должен составлять 10…15 тыс. Часов, он чаще всего ограничивается долговечностью цепи. 31. Классификация цепей. Применение цепных передач Классификация: Цепи по назначению могут быть разделены на: 1. Тяговые цепи, предназначенные для перемещения грузов по горизонтальной или наклонной поверхности; 2. Грузовые цепи, предназначенные для подъема грузов; 3. Приводные цепи, предназначенные для передачи движения, чаще всего вращательного, в цепных передачах. В машиностроении и народном хозяйстве находят применение следующие группы цепей: Грузовые (рис.3.1), применяемые для подвески, подъема и опускания груза в различных подъемно-транспортных механизмах при скоростях, не превышающих 0,25...0,5 м/с и больших нагрузках, их выполняют круглозвенными или простыми пластинчатыми. Тяговые (рис.3.2), применяемые для транспортировки грузов (транспортеры, элеваторы, бревнотаски, приводные рольганги, эскалаторы) при небольших скоростях - до 2…4 м/с. Состоят из пластин простой формы и осей со втулками или без них. Эти цепи имеют большие шаги, т. К. Общая длина цепи значительна и их зубья взаимодействуют со звездочками, габариты которых нежестко ограничены. Приводные, используемые для передачи энергии в широком диапазоне скоростей с постоянным передаточным отношением. Они выполняются с малым шагом для уменьшения динамических нагрузок и с износоустойчивыми шарнирами для обеспечения необходимой долговечности цепи. Современные цепные передачи могут передавать большие мощности (до 5 тыс. Квт) при сравнительно высоких скоростях (до 25--30 м/с). Цепные передачи применяют: а) при средних межосевых расстояниях, при которых зубчатые передачи требуют промежуточных ступеней или паразитных зубчатых колес, не вызываемых необходимостью получения нужного передаточного отношения; б) при жестких требованиях к габаритам или в) при необходимости работы без проскальзывания (препятствующего применению клиноременных передач). Цепные передачи широко распространены в транспортирующих устройствах (конвейерах, элеваторах, мотоциклах, велосипедах), в приводах станков и сельскохозяйственных машин, в химическом, горнорудном и нефтепромысловом машиностроении. Кроме цепных приводов, в машиностроении применяют цепные устройства, т.е. Цепные передачи с рабочими органами (ковшами, скребками) в транспортерах, элеваторах, экскаваторах и других машинах. Ответственные цепные передачи выполняют закрытыми, заключенными в жесткий корпус, который служит масляной ванной. Наибольшее применение получили цепные передачи мощностью до 120 квт при окружных скоростях до 15 м/с. 32.конструкция основных элементов цепной передачи Конструкции основных элементов цепных передач Главный элемент цепной передачи - приводная цепь (рис. 22), которая состоит из соединенных шарнирами звеньев. Цепи стандартизованы и изготавливаются на специальных заводах. Втулочно-роликовая цепь состоит из валика 3, запрессованного в отверстие внешнего звена 2, и втулки 4, запрессованной в отверстие внутреннего звена 1. Втулка на валике и ролик 5 могут свободно поворачиваться (рис.23). Зацепление цепи с зубом звездочки осуществляется через ролик. Втулочные цепи аналогичны втулочно-роликовым цепям, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, при этом снижается масса и стоимость цепи. Втулочные приводные цепи по конструкции подобны роликовым, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек. Втулочная однорядная цепь (см. Рис. 3) состоит из внутренних пластин, напрессованных на втулки, свободно вращающиеся на валиках, на которых напрессованы наружные пластины. В зависимости от передаваемой мощности приводные втулочные цепи изготовляют однорядными (пв) и двухрядными (2пв). Эти цепи просты по конструкции, имеют небольшую массу и наиболее дешевы, но менее износоустойчивы, поэтому применение их ограничивают небольшими скоростями, обычно до 10 м/сек. Зубчатые цепи состоят из набора пластин с двумя зубообразными выступами (рис. 24). Пластины цепи зацепляются с зубьями звездочки своими торцевыми плоскостями. Зубчатые цепи работают плавно, с меньшим шумом. Их рекомендуют применять при сравнительно высоких скоростях до 35 м/с. Для устранения бокового сползания цепи со звездочки применяют направляющие пластины. Зубчатые цепи различают в основном по конструкции шарниров. Применяют шарниры скольжения и шарниры качения. Звездочки во многом подобны зубчатым колесам. Профиль и размеры зубьев звездочки зависят от типа и размеров цепи. Для цепей все размеры звездочек стандартизованы. Материал звездочек должен быть износостойким и хорошо сопротивляться ударным нагрузкам. Звездочки изготовляют из углеродистых или низколегированных сталей 45, 40х, 40хн и др. С цементацией венцов на глубину 1…1,5 мм. Твердость поверхности зубьев 45…55 hrc. Перспективным является изготовление венца звездочки из пластмассы, что понижает шум при работе передачи и изнашивание цепи. По конструкции различают приводные цепи: Роликовые, Втулочные, Зубчатые, Фасоннозвенные. Роликовые приводные цепиЗацепление цепи со звездочкой происходит через свободно вращающийся закаленный ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки, образуя шарнир скольжения. Такая конструкция позволяет выровнять давление зуба на втулку и уменьшить изнашивание как втулки, так и зуба. Пластины очерчены контуром, напоминающим цифру 8 и обеспечивающим равную прочность пластины во всех сечениях. Роликовые цепи имеют широкое распространение. Их применяют при скоростях v ≤ 15 м/сек. Приводные роликовые цепи выпускают по гост 13568-75. Различают: Однорядные нормальные (пр), Однорядные длиннозвенные облегченные (прд), Однорядные усиленные (пру), Двухрядные (2пр), Трехрядные (зпр), Четырехрядные (4пр), С изогнутыми пластинками (при). Из роликовых однорядных цепей наиболее распространены нормальные пр. Длиннозвенные облегченные цепи прд изготовляют с пониженной разрушающей нагрузкой; допускаемая скорость для них до 3 м/сек. Усиленные цепи пру изготовляют повышенной прочности и точности; их применяют при больших и переменных нагрузках, а также при высоких скоростях. Многорядные цепи позволяют увеличивать нагрузку пропорционально числу рядов, поэтому их применяют при передаче больших мощностей. Роликовые цепи с изогнутыми пластинами повышенной податливости применяют при динамических нагрузках (ударах, частых реверсах и т. Д.). Тяговые пластинчатые цепиТяговые пластинчатые цепи (втулочные и роликовые) выпускают по гост 588-81; этот гост распространяется на тяговые пластинчатые втулочные, роликовые и катковые цепи (с гладкими катками и подшипниками скольжения), применяемые в подъемно-транспортных машинах и других механизмах. Приводные зубчатые цепиПриводные зубчатые цепи выпускают по гост 13552-81. Эти цепи работают плавно, с небольшим шумом, обеспечивают высокую кинематическую точность передачи вследствие равномерного изменения шага в процессе работы, обладают повышенной надежностью. Зубчатые цепи состоят из набора пластин зубообразной формы, шарнирно соединенных между собой. Число пластин определяет ширина цепи, которая зависит от передаваемой мощности. Рабочими гранями пластин являются плоскости зубьев, расположенные под углом 60°, которыми каждое звено цепи садится на два зуба звездочки. Благодаря этой особенности зубчатые цепи обладают минимально возможным шагом и поэтому допускают более высокие скорости. Для устранения бокового спадания цепи со звездочки применяют направляющие пластины, расположенные по середине цепи или по бокам ее. Зубчатые цепи по сравнению с другими работают более плавно, с меньшим шумом, лучше воспринимают ударную нагрузку, но тяжелее и дороже. Фасоннозвенные цепиФасоннозвенные цепи различают двух типов: Крючковые; Штыревые. Крючковая цепь состоит из звеньев одинаковой формы, отлитых из ковкого чугуна или штампованных из полосовой стали 30г без дополнительных деталей. Сборку и разборку этой цепи осуществляют путем взаимного наклона звеньев на угол 60°. В штыревой цепи литые звенья из ковкого чугуна соединяются зашплинтованными стальными (из стали ст3) штырями. Фасоннозвенные цепи применяют при передаче небольших мощностей, при малых скоростях (крючковая — до 3 м/сек, штыревая — до 4 м/сек), обычно в условиях несовершенной смазки и защиты. Звенья фасоннозвенных цепей не обрабатывают. Благодаря небольшой стоимости и легкости ремонта фасоннозвенные цепи широко применяют в сельскохозяйственных машинах. 33 силы в цепной передаче износ шарниров в цепи Износ шарниров цепей связан с работой сил трения во время поворота звена и неизбежен в той или иной степени для любой приводной цепи. Износ шарниров цепи требует тщательного ухода в эксплуатации. Износ шарниров цепи, вследствие чего цепь удлиняется и нарушается правильность ее зацепления со звездочками. Износ шарниров цепи связан с работой сил трения во время поворота звена. Физическим критерием работоспособности служит износостойкость шарнира звена, зависящая от большого числа факторов и условий, взаимно влияющих друг на друга. Поэтому для расчета цепи на износостойкость используются опытные данные по выбору таких параметров и условий, которые в совокупности в наибольшей степени обеспечивают требуемую работоспособность цепи С этим связаны износ шарниров цепи, шум, дополнительные динамические нагрузки. Затруднен подвод смазки к шарнирам цепи, чем сокращается срок службы передачи. Второй вид разрушения - износ шарниров цепи - обусловлен работой сил трения во время поворота каждого звена и поэтому неизбежен в той или иной степени для любой приводной цепи и при любых условиях эксплуатации. От чего зависит интенсивность износа шарниров цепи. Минимальные числа зубьев звездочек ограничиваются исходя из стремлении Уменьшить износ шарниров цепи, динамические нагрузки и шум передачи. Основной причиной выхода из строя большинства цепных передач является износ шарниров цепи. Кроме этого, наблюдается усталостное разрушение пластин по проушинам, проворачивание и разрушение роликов, износ зубьев звездочек. Регулировка провисания цепи, создание нужного предварительного натяжения и компенсация увеличения длины в результате износа шарниров цепи передвижением одной из звездочек в процессе эксплуатации является наиболее рекомендуемым способом. Рациональный выбор вида и способа смазки повышает долговечность и надежность цепных передач, снижает число отказов из-за износа шарниров цепи и зуиьев звездочек, посои смазки можно выбрать по табл. 12 в зависимости от скорости цепи Рациональный выбор вида и способа смазки повышает долговечность и надежность цепных передач, снижает число отказов из-за износа шарниров цепи и зубьев звездочек Расчетная скорость v не должна превышать umax - это-условие исходит из того положения, что когда цепь набегает на звездочку, она садится на ее зубья с ударом, эффект которого тем больше, чем больше скорость v цепи и соответственно больше число оборотов. Удар вызывает износ шарниров цепи и зубьев звездочки; поэтому допускаемое число оборотов малой звездочки ограничивается величиной удара, чтобы преждевременно не вывести из строя цепную передачунедостатки цепной передачи связаны с тем, что цепь состоит из отдельных звеньев и располагается на звездочке не по окружности, а по многограннику. С этим связаны износ шарниров цепи, шум, дополнительные динамические нагрузки. Затруднен подвод смазки к шарнирам цепи, чем сокращается срок службы передачи Основным критерием работоспособности цепных передач является износ шарниров цепи. Поэтому главной целью проектирования передач является подбор такой цепи, которая в заданных условиях работы будет обладать достаточной долговечностью. Проектирование цепных передач базируется главным образом на опытных данных. 34 расчет цепной передачи Проектировочный расчет цепной передачи заключается в подборе цепи из стандартного ряда по справочным таблицам. При этом учитываются передаваемаянагрузка и скоростные характеристики передачи. С помощью поправочных коэффициентов учитываются эксплуатационные характеристики – способ смазки, динамичность, способ регулирования, режим нагружения и наклон цепи к горизонту. Проектировочный расчет цепной передачи заключается в подборе цепи из стандартного ряда по справочным таблицам. При этом учитываются передаваемая нагрузка и скоростные характеристики передачи. С помощью поправочных коэффициентов учитываются эксплуатационные характеристики – способ смазки, динамичность, способ регулирования, режим нагружения и наклон цепи к горизонту.. Назначение. Цепные передачи относится к механическим передачам зацепления с гибкой связью и применяют для передачи вращательного вращения между валами расположенным на значительных расстояниях и при необходимости обеспечить постоянное передаточное отношение. Цепная передача состоит из расположенных соосно на некотором расстоянии друг от друга звездочек, и охватывающей их цепи. Вращение ведущей звездочки преобразуется во вращение ведомой благодаря сцеплению цепи с зубьями звездочек. В связи с вытягиванием цепей по меpe их износа натяжное устройство цепных передач должно регулировать натяжение цепи. Это регулирование, по аналогии с ременными передачами, осуществляют либо перемещением вала одной из звездочек, либо с помощью регулирующих звездочек или роликов. Преимущества. Благодаря зацеплению отсутствует скольжение тягового органа. Возможность передачи движения между валами на большие расстояния (до 8м). Меньшие габариты, чем у ременных передач, особенно по ширине. Меньшие нагрузки на опоры валов передачи. Возможность передачи вращения одной цепью нескольким валам. Больший кпд. Недостатки. Повышенный шум и вибрации вследствие удара звеньев цепи по звездочкам, которые повышаются с увеличением ее скорости. Увеличение шага цепи в процессе эксплуатации в связи с ее износом. Необходимость устройств для натяжения цепей. Отсутствие жидкостного трения в шарнирах увеличивает их износ поэтому необходима смазка периодическая или постоянная. Скорость цепи неравномерна, особенно при малых числах зубьев звездочек, что создает дополнительные динамические нагрузки и колебания передаточного числа. Сферы применения. Цепные передачи применяют в транспортных, сельскохозяйственных, строительно-дорожных, горных и нефтяных машинах, а также в металлорежущих станках. По мощности передачи применяются при 100квт, (в некоторых передачах до 3000квт), по окружной скорости - 15м/с, по передаточным числам 7, кпд цепных передач 0,94…0,97. Геометрический расчет. Центры шарниров цепи при зацеплении с зубьями звездочки располагаются на делительной окружности звездочек, который определяется  , (13.1) , (13.1)Где р - шаг цепи; - число зубьев звездочки. Для приводных цепей зубья звездочек определяют все размеры зубьев, а также диаметр вершин и впадин зубьев этих звездочек (рис. 78). Минимальное межосевое расстояние атіп цепной передачи принимают в зависимости от передаточного числа и передачи и условия, что угол обхвата цепью меньшей звездочки составляет не менее 120°, т. Е. При и< 3:  , (13.2) , (13.2)При  , (13.3) , (13.3)Где и - диаметр вершин соответственно ведущей и ведомой звездочки, мм. о  птимальное межосевое расстояние цепной передачи птимальное межосевое расстояние цепной передачиПри этом числовой множитель принимают тем больше, чем больше и. Число звеньев цепи вычисляют по предварительно принятому межосевому расстоянию а передачи, шагу цепи р и числам зубьев ведущей и ведомой звездочек:

. (13.5) . (13.5)Вычисленное число звеньев цепи округляют до ближайшего четного. Уточняют межосевое расстояние передачи по формуле:  . (13.6) . (13.6)Для обеспечения провисания цепи полученное по формуле (13.6) значение в уменьшают на (0,002...0,004) а. Длину цепи определяют из равенства: . (13.7) Кинематический расчет. Звенья цепи, находящиеся в зацеплении с зубьями звездочек, располагаются на звездочке в виде сторон многоугольника (рис.79), поэтому за один оборот ведущей звездочки цепь перемещается на значение периметра многоугольника, в котором стороны равны шагу цепи р, а число сторон равно числу зубьев звездочк  и. В следствии того, что звенья цепи располагаются вокруг звездочки по сторонам многоугольника, то скорость цепи переменна. и. В следствии того, что звенья цепи располагаются вокруг звездочки по сторонам многоугольника, то скорость цепи переменна.Колебания передаточного отношения передачи, а значит скорости тем больше чем меньше число зубьев на ведущей звездочке. При выполнении рекомендаций по выбору чисел зубьев звездочек и параметров передачи колебания скорости не превышают 1...2%, поэтому расчеты выполняют по среднему передаточному отношению и средней скорости цепи. Средняя (за оборот) скорость цепи  = =  = = (13.8) (13.8)Среднее (за оборот) передаточное отношение  . (13.9) . (13.9)Силовой расчет. Окружная сила, которая передается цепью на ведущей звездочке  , (13.10) , (13.10)Где  - делительный диаметр ведущей звездочки, с учетом того, что - делительный диаметр ведущей звездочки, с учетом того, что  . (13.11) . (13.11)Усилие от предварительного натяга цепи от провисания Где - погонная масса цепи, которая определяется в зависимости от шага цепи (таблица 13.1); - межосевое расстояние в метрах; - коэффициент учитывающий угол наклона оси по центрам звездочек к горизонтальной плоскости  . .Усилие от центробежных сил на звездочке , (13.13) Где - средняя скорость цепи в м/с. Динамическая нагрузка на цепь (13.14) Где - коэффициент динамического нагружения, . В работающей передаче усилие в ведущей ветви: В ведомой ветви . (13.16) Таблица 13.1. Цепи приводные роликовые по гост 13568-75. Размеры в мм.

Обозначения: t – шаг цепи, измеряемый под нагрузкой pн=0,01q; bвн – расстояние между внутренними пластинами; d – диаметр валика; d1 – диаметр ролика; h – ширина пластины; b – длина валика; q - разрушающая нагрузка; q – масса 1м цепи; f – проекция опорной поверхности шарнира. Виды повреждений. Основными причинами выхода из строя цепной передачи является износ и разрушения шарниров цепи, усталостные разрушения пластин цепи и износ рабочих поверхностей зубьев звездочки. Граничное удлинение цепи по причине износа шарниров не должно превышать 3%, так как нарушается правильность зацепления шарниров цепи и зубьев. Критерии работоспособности цепной передачи. Основным критерием работоспособности приводных цепей является износостойкость их шарниров. По этому критерию выполняется проектировочный расчет цепной передачи при использовании среднего давления в шарнире . Предохранение от чрезмерного растяжения цепи при эксплуатации либо от перегрузок и разрушения при пуске обеспечиваются проверочным расчетом цепи на прочность. Расчет на износостойкость. Условие обеспечения износостойкости звена однорядной цепи (при базовом сроке службе 10…15 тис часов) записывается в виде:  . (13.17) . (13.17)Где - коэффициент условий эксплуатации, который учитывает влияние на износостойкость различных факторов; - диаметральная проекция опорной поверхности шарнира в мм2; - допускаемые напряжения в шарнире цепи, которые приводятся в таблице 13.2 с характеристиками цепи в зависимости от шага и частоты вращения ведущей звездочки . Таблица 13.2 Допускаемое давление в шарнирах роликовых приводных цепей в мпа

Коэффициент условий эксплуатации определяется по формуле: Где - режима нагружения при постоянном режиме нагружения: ; - коэффициент режима нагружения, как для ременной передачи от =1 при спокойной нагрузке, до =1,8 при ударной; - коэффициент длины цепи, =1,25 при , =1,0 при Диаметральная проекция опорной поверхности шарнира цепи определяется по зависимости: - для роликовой и втулочной цепи - для зубчатой цепи Проектный расчет. При проектном расчете из условия износостойкости определяется шаг роликовой цепи  , (13.19) , (13.19)Где - момент на ведущей звездочке в , - в мпа. Предварительно принимается шаг принимается по зависимости  (13.20) (13.20)При проектном расчете предварительно выбирается число зубьев ведущей звездочки из условий износостойкости, плавности хода передачи и шумовым характеристикам по эмпирической зависимости - для роликовых и втулочных цепей - для зубчатых цепей Максимальное число зубьев ведомой звездочки также ограничивается допустимой величиной удлинения цепи с возможной потерей нормального зацепления. Для обеспечения износа по этой причине в пределах нормы Полученное значение шага по формуле (13.20) округляется до ближайшего большего стандартного значения шага, для которого выполняется проверка для выбранной цепи частоты вращения , (13.22) Где - допустимая частота вращения ведущей звездочки, которая принимается по таблице 13.3 в зависимости от шага цепи. Таблица 13.3. Допускаемые частоты вращения ведущей звездочки

После окончательного выбора шага цепи выполняется геометрический, кинематический и силовой расчет передачи, что позволяет определить коэффициент условий эксплуатации и с его учетом проверить условие обеспечения износостойкости шарнира звена по формуле (13.18). Проверочный расчет. Для цепной передачи выполняется проверочный расчет на обеспечение прочности звена цепи. Для этого после окончательного выбора шага цепи сравнивают наибольшее действующее в цепи усилие с разрушающим усилием , которое приводится в табличных данных (таблица 13.1) в зависимости от шага.  , (13.23) , (13.23)Где - значение допустимого коэффициента запаса прочности, который определяется по эмпирическим формулам: - для роликовых и втулочных цепей - для зубчатых цепей В случае если при выбранном шаге условия прочности либо износостойкости не выполняются, то устанавливается дополнительный ряд цепи, при этом число зубьев в формуле (13.18) в знаменателе и в формуле (13.23) умножается на коэффициент , который в зависимости от числа рядов цепей определяется: при - , при - , при - , и при - . 35 валы и оси общие сведения,кконструкция валов и осей, отличие вала от оси Общие сведения. Валы– это детали, служащие для передачи вращающего момента вдоль своей оси и удержания расположенных на них других деталей (колеса, шкивы, звездочки и другие вращающиеся детали машин) и восприятия действующих сил. Оси– это детали, которые только удерживают установленные на них детали и воспринимают действующие на эти детали силы (ось не передает полезного крутящего момента). Конструкция валов и осей Валы – детали машин, предназначенные для обеспечения взаимодействия размещенных на них деталей механических передач. Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).по форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения. Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля. отличие валла от оси Основное отличие оси от вала состоит в том, что ось не осуществляет передачу крутящего момента на другие детали. На нее оказывают воздействие только поперечные нагрузки, и она не испытывают сил кручения.вал, в отличие от оси, передает полезный крутящий момент деталям, которые на нем закреплены. Кроме того, оси бывают как вращающимися, так и неподвижными. Вал же вращается всегда. Большинство валов можно разделить по геометрической форме оси на прямые, кривошипные (эксцентриковые) и гибкие. Также бывают валы коленчатые или непрямые, которые служат для преобразования возвратно-поступательных движений во вращательные. Оси же по своей геометрической форме бывают только прямым 36 проектный и расчетный расчет валлов Проектный расчет валов • на начальной стадии проектирования расположение плоскостей действия нагрузок неизвестно, поскольку неизвестны осевые размеры ступиц зубчатых колес, шкивов, звездочек, муфт, подшипников, уплотняющих устройств, зависящие от диаметра. Известен только крутящий момент. Поэтому на этой стадии проектирования производится предварительный расчет диаметра исходя из условия прочности только на кручение по пониженному допускаемому напряжению с тем, чтобы несколько компенсировать влияние изгибных напряжений, переменность режима нагружения и концентрацию напряжений. 2 Проектный расчет валов • как правило, определяются диаметры выходных концов вала т. Е. Участков вала, передающих преимущественно крутящие моменты, по уравнению • где d, мм, т, η · м; [τ], μпа для выходных концов валов, изготовленных из сталей ст5 ··· 45, [τ] = 20. . . 25 мпа, для промежуточных валов под зубчат· колесами [τ] = 10. . 20 мпа, причем для быстроходных валов значения [τ] понижают. 3 Проектный расчет валов • диаметры входного и выходного концов валов необходимо согласовывать с посадочными диаметрами муфт и электродвигателей или с гост 12081 72 и гост 12080 66 на конические и цилиндрические концы валов. При соединении стандартной муфтой вала двигателя с концом быстроходного вала редуктора рекомендуется принимать диаметр последнего не менее 0, 8 диаметра вала двигателя. 4 Проектный расчет валов • затем определяются осевые размеры посаженных на вал деталей. Для вычисления реакций опор, изгибающих и эквивалентных моментов строится расчетная схема, при этом вал рассматривается как балка, шарнирно закрепленная на двух опорах. Поскольку к осевые деформации валов незначительны, при возможности некоторого поворота или перемещения цапфы опору можно считать шарнирно неподвижной или шарнирно подвижной. Подшипники, одновременно воспринимающие осевые и радиальные нагрузки, рассматриваются как шарнирно неподвижные опоры, а подшипники, воспринимающие только радиальные силы, как шарнирно подвижные 37 расчёт валов на прочность жёсткость Расчет валов на прочность.В предварительном (проектном) расчете при отсутствии данных об изгибающих моментах диаметр вала может быть найден по известному значению крутящего момента из условия прочности по сниженным допускаемым напряжениям:

где т – крутящий момент в расчетном сечении вала; [τk] – допускаемое напряжение на кручение, [τk] = 20…25 мпа под шкив, звездочку или муфту; для средних участков вала [τk] = 10…20 мпа; р – передаваемая мощность, квт; n – частота вращения вала, об./мин. После определения расчетного диаметра вала определяют диаметры других ступеней, изменяя их на 2…5 мм. Независимо от результатов расчета диаметр выходного конца вала может быть принят равным 0,8…1,2 диаметра вала электродвигателя, с которым он будет соединен муфтой. Наименьший диаметр промежуточного вала принимают обычно равным внутреннему диаметру подшипника. |

, (3.1)

, (3.1)