1 деталь узел машина (определение) детали и узлы общего назначения

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

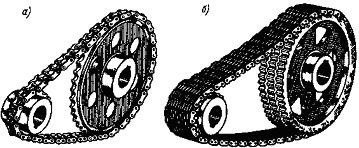

|

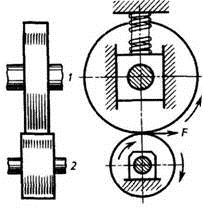

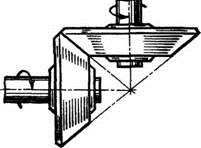

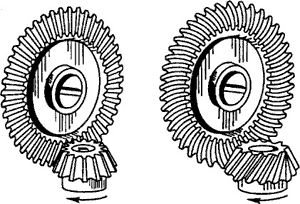

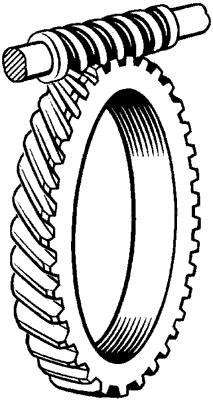

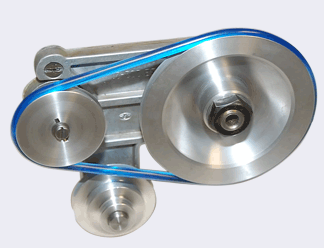

1 деталь узел машина (определение) детали и узлы общего назначения Все машины состоят из деталей, которые объединены в узлы. Деталь - это часть машины, изготовленная без применения сборочных операций. Узел - крупная сборочная единица, имеющая вполне определенное функциональное назначение. Различают детали и узлы общего и специального назначения. Детали и узлы общего назначения делят на три основные группы: - соединительные детали; - передачи вращательного и поступательного движения; - детали, обслуживающие передачи. К деталями и узлами общего назначения. К ним относятся приводы, механические передачи, муфты, оси и валы, подшипники, болты и гайки, уплотнители, смазочные устройства и т.п. Детали, типичные для отдельных видов машин (поршни, цилиндры, шатуны, паро- и газотурбинные лопатки и др.), называют деталями специального назначения. 2 критерии работоспособности и расчёта деталей машин Работоспособность деталей оценивается по критериям работоспособности. Основные критерии работоспособности и расчета деталей машин: - прочность; - жесткость; - износостойкость; - коррозионная стойкость; - теплостойкость; - виброустойчивость. Значение того или иного критерия для данной детали зависит от ее функционального назначения и условий работы. Например, для крепежных винтов главным критерием является прочность, а для винтов резьбовых передач - износостойкость. При конструктировании деталей их работоспособность обеспечивают в основном выбором соответствующего материала, рациональной конструктивной формой и расчетом размеров по главным критериям. Работоспособностью называют такое состояние деталей, при котором они способны нормально выполнять заданные функции с параметрами, установленными нормативно-технической документацией (стандартами, техническими условиями и т. П.). 3 причины применения передач и приводных подъемно-транспортных машин  Для изменения величины (как правило, уменьшения) скорости движения и его направления применяют жесткие (зубчатые, червячные, цепные) и фрикционные передачи. Зубчатые и червячные передачи Зубчатые и червячные передачи имеют постоянное передаточное число и осуществляют жесткую связь исполнительного органа машины с источником энергии (электродвигателем, дизелем). Передаточное число одной пары зубчатых колес равно отношению числа зубьев ведомого колеса г2 к числу зубьев ведущего колеса zx. Меньшее колесо зубчатой пары называют шестерней.  Рис. 25. Элементы зубчатого колеса Зубчатые цилиндрические колеса бывают с прямыми, косыми, шевронными и спиральными зубьями (рис. 26). Минимальное число зубьев принимают не менее 10 (обычно 13). Передаточное число пары зубчатых цилиндрических колес назначают: в редукторах от 2 до 8; в открытых передачах от 1 до 10; конической пары от 1 до 3,12.  Рис. 26. Цилиндрическое колесо с зубьями а— прямыми; б —косыми; в — шевронными; г — спиральными Зубчатые передачи, помещенные в масляную ванну и выполненные в виде отдельного блока, называют редукторами (рис. 27). По типу колес они делятся на цилиндрические, конические, конкческо-цилиндрические и червячные; по числу пар колес — на одно , двух-и трехступенчатые редукторы. Передаточное число стандартных цилиндрических редукторов колеблется: одноступенчатых от 2,09 до 8,09; двухступенчатых от 8,36 до 49,6; трехступенчатых от 50,1 до 232. В монтажных грузоподъемных машинах и механизмах применяются зубчатые колеса с нормальным рядом модулей по гост 2185—66, с углом зацепления а = 20° и нормальной высотой зуба (высота головки зуба кг равна модулю, высота ножки аа — 1,2 модуля). Ширина зубчатого колеса в выбирается в зависимости от модуля т или межосевого расстояния а: для редукторов в = 0,3-0,4 а; для открытых зубчатых передач в = 10 т. В редукторах применяются следующие модули: 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16 мм. Для открытых зубчатых передач, кроме того, применяются модули 18, 20, 24, 26, 30 мм,  Рис. 27. Редуктор с цилиндрическими зубчатыми колесами а — общий вид; б — кинематическая схема Зубчатые колеса грузоподъемных машин изготовляются из стали марок 30, 40, 50, 40х, 50г2, зол-п, 55л-п. Шестерни, как правило, изготовляются заодно с валом. Червячные передачи (рис. 28) наиболее компактны, но имеют низкий коэффициент полезного действия, их передаточное число от 10 до 100. Червячная передача является необратимой и часто самотормозящей. Необратимость передачи связана с ее к. П. Д., зависящим от того, какое звено передачи является ведущим. Если угол подъема винтовой линии червяка меньше угла трения и ведущим является колесо, то к. П. Д. Передачи равен нулю и она является самотормозящей.  Рис. 28. Червячный редуктор а — общий вид; б — принципиальная схема Применение такой передачи в механизмах передвижения и вращения (без предохранительных муфт) будет вызывать сильные толчки при остановке. Цепные передачи Цепная передача состоит из ведущей и ведомой звездочек и соединяющей их цепи. Она служит для передачи вращения на значительные расстояния и имеет постоянное передаточное число. Наиболее целесообразны цепные передачи, работающие с окружной скоростью 10—15 м/сек и передаточным числрм до 6—7. Наибольшее распространение получили одно- и многорядные втулочно-роликовые цепные передачи. Втулочно-роликовая цепь (рис. 29, а) состоит из пластин, соединенных валиком 2, втулок 4 и роликов 5. Втулки свободно вращаются на валиках, а ролики — на втулках. Бесшумная плавная работа цепных передач достигается применением многорядных зубчатых цепей (рис. 29, б).  Рис. 29. Цепи а — втулочно-роликовая; б — зубчатая Основной недостаток цепных передач — вытяжка цепи, вызванная износом шарниров и удлинением ее звеньев. В современных грузоподъемных машинах цепные передачи применяются для осуществления кинематической несиловой связи вспомогательных механизмов с приводом. 4 типы механических передач их назначение и характеристика Механическая передача – механизм, превращающий кинематические и энергетические параметры двигателя в необходимые параметры движения рабочих органов машин и предназначенный для согласования режима работы двигателя с режимом работы исполнительных органов. [1] Типы механических передач: Зубчатые (цилиндрические, конические); Винтовые (винтовые, червячные, гипоидные); С гибкими элементами (ременные, цепные); Фрикционные (за счёт трения, применяются при плохих условиях работы). В зависимости от соотношения параметров входного и выходного валов передачи разделяют на: Редукторы (понижающие передачи) – от входного вала к выходному уменьшают частоту вращения и увеличивают крутящий момент; Мультипликаторы (повышающие передачи) – от входного вала к выходному увеличивают частоту вращения и уменьшают крутящий момент. Зубчатая передача – это механизм или часть механизма механической передачи, в состав которого входят зубчатые колёса. При этом усилие от одного элемента к другому передаётся с помощью зубьев. [2] Зубчатые передачи предназначены для: Передачи вращательного движения между валами, которые могут иметь параллельные, пересекающиеся или скрещивающиеся оси; Преобразования вращательного движения в поступательное, и наоборот (передача “рейка-шестерня”). Зубчатое колесо передачи с меньшим числом зубьев называется шестернёй, второе колесо с большим числом зубьев называется колесом. Зубчатые передачи классифицируют по расположению валов: С параллельными осями (цилиндрические с внутренним и внешним зацеплениями); С пересекающимися осями (конические); С перекрестными осями (рейка-шестерня). Цилиндрические зубчатые передачи (рисунок 1) бывают с внешним и внутренним зацеплением. В зависимости от угла наклона зубьев выполняют прямозубые и косозубые колёса. С увеличением угла повышается прочность косозубых передач (за счёт наклона увеличивается площадь контакта зубьев, уменьшаются габариты передачи). Однако в косозубых передачах появляется дополнительная осевая сила, направленная вдоль оси вала и создающая дополнительную нагрузку на опоры. Для уменьшения этой силы угол наклона ограничивают 8-20°. Этот недостаток исключён в шевронной передаче.  Рисунок 1 – основные виды цилиндрических зубчатых передач Конические зубчатые передачи (рисунок 2) применяют в тех случаях, когда оси валов пересекаются под некоторым углом, чаще всего 90°. Конические передачи более сложны в изготовлении и монтаже, чем цилиндрические. Нагрузочная способность конической прямозубой передачи составляет приблизительно 85% цилиндрической. Для повышения нагрузочной способности конических колёс применяют колёса с непрямыми (тангенциальными, круговыми) зубьями.  Рисунок 2 – конические зубчатые передачи Достоинства зубчатых передач: Компактность; Возможность передавать большие мощности; Большие скорости вращения; Постоянство передаточного отношения; Высокий кпд. Недостатки зубчатых передач: Сложность передачи движения на значительные расстояния; Жёсткость передачи; Шум во время работы; Необходимость в смазке. Червячные передачи (рисунок 3) применяют для передачи движения между перекрещивающимися осями, угол между которыми, как правило, составляет 90°. Движение в червячных передачах передается по принципу винтовой пары.  Рисунок 3 – червячная передача В отличие от большинства разновидностей зубчатых в червячной передаче окружные скорости на червяке и на колесе не совпадают. Они направлены под углом и отличаются по значению. При относительном движении начальные цилиндры скользят. Большое скольжение является причиной низкого кпд, повышенного износа и заедания. Для снижения износа применяют специальные антифрикционные пары материалов: червяк – сталь, венец червячного колеса – бронза (реже – латунь, чугун). Достоинства червячных передач: Большие передаточные отношения; Плавность и бесшумность работы; Высокая кинематическая точность; Самоторможение. Недостатки червячных передач: Низкий кпд; Высокий износ, заедание; Использование дорогих материалов; Высокие требования к точности сборки. Для передачи движения между сравнительно далеко расположенными друг от друга валами применяют механизмы, в которых усилие от ведущего звена к ведомому передаётся с помощью гибких звеньев. В качестве гибких звеньев применяются: ремни, шнуры, канаты разных профилей, провода, стальную ленту, цепи различных конструкций. Передачи с гибкими звеньями могут обеспечивать постоянное и переменное передаточное отношения со ступенчатым или плавным изменением его величины. Для сохранности постоянства натяжения гибких звеньев в механизмах применяются натяжные устройства: ролики, пружины, противовесы и т.п. Различают следующие разновидности передач с гибкими звеньями: По способу соединения гибкого звена с остальными: Фрикционные; С непосредственным соединением; С зацеплением; По взаимному расположению валов и направлению их вращения: Открытые; Перекрёстные; Полуперекрёстные; Ременная передача (рисунок 4) состоит из двух шкивов, закреплённых на валах, и ремня, охватывающего эти шкивы. Нагрузки передается за счёт сил трения, возникающих между шкивами и ремнём вследствие натяжения последнего. В зависимости от формы поперечного перереза ремня различают передачи: Плоскоременную; Клиноременную (получили наиболее широкое применение); Круглоременную.  Рисунок 4 – ременная передача Наибольшие преимущества наблюдаются в передачах с зубчатыми (поликлиновыми) ремнями. Достоинства ременных передач: Возможность передачи движения на значительные расстояния; Плавность и бесшумность работы; Защита механизмов от колебаний нагрузки вследствие упругости ремня; Защита механизмов от перегрузки за счёт возможного проскальзывания ремня; Простота конструкции и эксплуатации (не требует смазки). Недостатки ременных передач: Повышенные габариты (при равных условиях диаметры шкивов в 5 раз больше диаметров зубчатых колёс); Непостоянство передаточного отношения вследствие проскальзывания ремня; Повышенная нагрузка на валы и их опоры, связанная с большим предварительным натяжением ремня (в 2-3 раза больше, чем у зубчатых передач); Низкая долговечность ремней (1000-5000 часов). Цепная передача (рисунок 5) основана на принципе зацепления цепи и звёздочек. Цепная передача состоит из: Ведущей звёздочки; Ведомой звёздочки; Цепи, которая охватывает звёздочки и зацепляется за них зубьями; Натяжных устройств; Смазывающих устройств; Ограждения.  Рисунок 5 – цепные передачи: а) с роликовой цепью; б) с зубчатой пластинчатой цепью Область применения цепных передач: При значительных межосевых расстояниях; При передаче от одного ведущего вала нескольким ведомым; Когда зубчатые передачи неприменимы, а ременные недостаточно надёжны. По типу применяемых цепей бывают: Роликовые; Втулочные (лёгкие, но большой износ); Роликовтулочные (тяжёлые, но низкий износ); Зубчатые пластинчатые (обеспечивают плавность работы). Достоинства цепных передач (по сравнению с ременной передачей): Большая нагрузочная способность; Отсутствие скольжения и буксования, что обеспечивает постоянство передаточного отношения и возможность работы при кратковременных перегрузках; Принцип зацепления не требует предварительного натяжения цепи; Могут работать при меньших межосевых расстояниях и при больших передаточных отношениях. Недостатки цепных передач связаны с тем, что звенья располагаются на звёздочке не по окружности, а по многоугольнику, что влечёт: Износ шарниров цепи; Шум и дополнительные динамические нагрузки; Необходимость обеспечения смазки. Фрикционная передача – кинематическая пара, использующая силу трения для передачи механической энергии (рисунок 6). [3]

Трение между элементами может быть сухое, граничное, жидкостное. Жидкостное трение наиболее предпочтительно, так как значительно увеличивает долговечность фрикционной передачи. Фрикционные передачи делятся: По расположению валов: С параллельными валами; С пересекающимися валами; По характеру контакта: С внешним контактом; С внутренним контактом; По возможности варьирования передаточного отношения: Нерегулируемые; Регулируемые (фрикционный вариатор); При наличии промежуточных тел в передаче по форме контактирующих тел: Цилиндрические; Конические; Сферические; Плоские. | ||||