1 деталь узел машина (определение) детали и узлы общего назначения

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

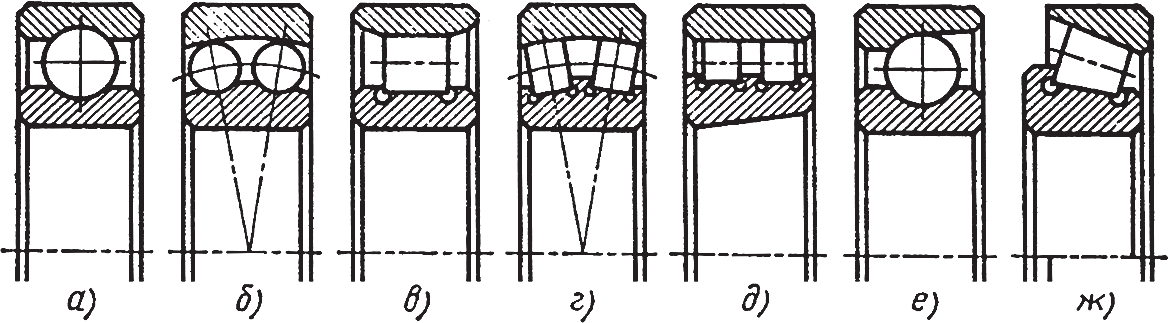

жесткость валовРасчет на прочность не всегда обеспечивает достаточную жесткость (изгибную и крутильную) валов, необходимую для нормальной работы подшипников, передач, обеспечения точности механизмов и др. При значительном прогибе вала происходит перекос зубчатых колес, возрастает неравномерность распределения нагрузки по длине зуба, возможно защемление тел качения в подшипниках. При проектировании валов проверяют прогибы и углы поворота сечений. Их вычисляют, используя дифференциальное уравнение изогнутой оси балки, и другими методами. 38 подшипники качения общая конструкция достоинства и недостатки В разных сферах промышленности используются подшипники, выдерживающие ударные или статические нагрузки. Подходящими деталями, которые сопротивляются таким воздействиям, являются подшипники скольжения, достоинства и недостатки которых стоит рассмотреть перед покупкой.  Что такое подшипники скольжения, где они применяютсяПодшипник скольжения представляет собой направляющую или опору, у которой трение происходит путем соприкосновения опорной поверхности вала с поверхностью вкладыша. Деталь состоит из корпуса с цилиндрическим проемом с помещенной внутрь втулкой. Скольжение обеспечивается за счет смазывающего материала или антифрикционной вкладки. Комплектующие находят применение в разных областях промышленности. В том числе они используются как составной компонент производственного оборудования, грузового транспорта и сельскохозяйственной техники. Основные видыВ зависимости от цели применения требуются соответствующие виды подшипников. По направлению поступающей нагрузки детали разделяют на: Радиальные — претерпевают силу в лучевом направлении; Упорные — принимают нагрузку в осевом направлении. При общем воздействии лучевых и осевых нагрузок применяют комбинированные модели. В них осевая мощность поступает на торцевые части вкладышей. Заказать любые виды деталей можно на сайте https://evropodshipnikm.ru/  Достоинства и недостаткиРаспространение подшипников скольжения обусловлено рядом достоинств. В их перечень входят следующие: Устойчивость к высоким радиальным нагрузкам и вибрациям. Разъемная конструкция, упрощающая монтаж и техобслуживание. Слабый показатель шума при работе. Малые радиальные размеры. Сохранение работоспособности при высоких скоростях вращения и угловых скоростях валов. Возможность использования в агрессивной среде и в загрязненных условиях. Основным недостатком комплектующих является быстрый износ по причине трения сопряженных поверхностей. В промышленном оборудовании постоянно возникает потребность установки новых комплектующих. Также из отрицательных сторон можно выделить частый расход смазочного материала и необходимость регулярного обслуживания, которое предполагает очистку вкладышей. 39 классификация подшипников качения маркировка материалы Подшипники, в которых используется трение качения благодаря установке шариков или роликов между опорными поверхностями оси или вала, получили название – подшипники качения. Подшипники подразделяют на: Радиальные, которые воспринимают радиальные нагрузки; Упорные, которые воспринимают только осевые нагрузки; Радиально-упорные, которые воспринимают одновременно радиальные и осевые нагрузки. По сравнению с подшипниками скольжения подшипники качения имеют следующие преимущества: Малый коэффициент трения; Большую грузоподъемность при меньшей ширине подшипника; Незначительный расход смазочных материалов; Взаимозаменяемость; Простоту монтажа, ухода и обслуживания. К недостаткам относятся: Значительно меньшая долговечность при больших частотах вращения и при больших нагрузках; Ограниченная способность воспринимать ударные нагрузки; Большие наружные диаметры по сравнению с подшипниками скольжения.  По форме тел качения (рис. 1) подшипники качения делят на шариковые и роликовые. Ролики могут быть цилиндрические короткие, цилиндрические длинные, витые, игольчатые, бочкообразные и конические. По числу рядов тел качения различают подшипники однорядные, двухрядные и специальные с большим числом рядов.  Рис. 1. Типы подшипников качения: а – шариковый радиальный; б – шариковый радиальный сферический двухрядный; в – роликовый радиальный; г – роликовый радиальный сферический двухрядный; д – роликовый радиальный двухрядный; е – шариковый радиально-упорный; ж – роликовый конический По способу компенсации перекосов вала подшипники делят на несамоустанавливающиеся и самоустанавливающиеся (со сферической внутренней поверхностью наружного кольца у радиальных подшипников). По направлению воспринимаемой нагрузки бывают радиальные, радиально-упорные и упорные подшипники. По радиальным габаритам при одинаковом внутреннем диаметре подшипники делят на следующие серии: сверхлегкие, особолегкие, легкие, средние, тяжелые; по ширине подшипники различают: узкие, нормальные, широкие и особо широкие. Маркировка подшипников качения отражает основные параметры и конструктивные особенности подшипников. Обозначения наносят на торец колец подшипников. Первые две цифры, считая справа налево, означают внутренний диаметр подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры следует умножить на 5, чтобы получить фактический внутренний диаметр в миллиметрах. Для подшипников с диаметром от 20 мм принято следующее обозначение внутреннего диаметра: 00 для диаметра 10 мм, 01 – 12 мм, 02 – 15 мм 03 – 17 мм. Третья цифра справа указывает серию подшипника по диаметральным размерам и ширине. Приняты следующие обозначения: 1 – особо легкая серия; 2 – легкая серия; 3 – средняя серия; 4 – тяжелая серия; 5 – легкая широкая серия; 6 – средняя широкая серия. Четвертая цифра справа означает тип подшипника. Приняты следующие обозначения типов: 0 – радиальный шариковый однорядный; 1 – радиальный шариковый двухрядный сферический; 2 — радиальный с короткими цилиндрическими роликами; 3 – радиальный двухрядный сферический с бочкообразными роликами; 4 — радиальный роликовый с длинными цилиндрическими роликами и игольчатый; 5 – радиальный с витыми роликами; 6 – радиально-упорный шариковый; 7 – роликовый конический радиальноупорный; 8 – упорный шариковый; 9 – упорный роликовый. Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника. Седьмая цифра справа означает серию подшипника по ширине. Совместно с седьмой цифрой справа, используемой для обозначения серии по ширине подшипника, третья цифра определяет размерную серию подшипника по диаметру (см. Табл. 1). Таблица 1. Обозначение_серий_подшипников'>Обозначение серий подшипников

Примеры: Примеры маркировки подшипников: 23 — подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (цифра 2) с внутренним диаметром 3 мм. 203 — подшипник шариковый радиальный однорядный (четвертая цифра 0) легкой серии (третья цифра 2) с внутренним диаметром 17 мм (03). 40 критерии работоспособности и расчета подшипников скольжения смазка Основными критериями работоспособности и расчета подшипников являются: А) теплостойкость. Работа трения нагревает подшипник. С повышением температуры снижается вязкость смазки, толщина смазочного слоя и увеличивается вероятность заедания цапфы в подшипнике. Перегрев подшипника является основной причиной его разрушения. Поэтому основные характеристиками являются сопротивление абразивному изнашиванию, заеданию и схватыванию; Б) износостойкость. Работа подшипника сопровождается износом вкладыша и цапфы, что нарушает правильную его работу. Интенсивность износа определяет долговечность подшипника. В) статическая и усталостная прочность. В случае действия больших кратковременных перегрузок ударного характера вкладыши подшипников могут хрупко разрушаться. Такому разрушению подвержены вкладыши из баббитов и пластмасс. Усталостное выкрашивание свойственно подшипникам с малым износом и наблюдается сравнительно редко. Абразивное изнашивание вкладышей происходит вследствие попадания со смазочным материалом на трущиеся поверхности абразивных частиц (пыли, грязи) и неизбежного трения при пуске и останове. Если износ превышает норму, вкладыш заменяют. Заеданиепроисходит при перегреве подшипника. Вследствие трения нагреваются цапфа, вкладыш и масло. С повышением температуры понижается смазочная способность масла, которая связана с прочностью тонкой масляной пленки на поверхностях трения. При повышении температуры в рабочей зоне подшипника до некоторого критического значения эта пленка разрушается. Возникает трение без смазки (металлический контакт), что влечет за собой дальнейшее повышение температуры и заедание (схватывание) поверхностей трения. Заедание приводит к выплавлению вкладыша. Подшипник выходит из строя. Схватывание возникает при потере масляной пленки своей защитной способности из-за повышенных местных давлений и температур. Этому способствует повышение кромочных давлений как следствие перекоса вала в подшипнике. Конечной стадией отказа подшипника является полное захватывание цапфы в подшипнике в результате разогрева цапфы и выборке зазора в подшипнике до нуля. Усталостные разрушения фрикционного слоя наблюдаются при значительной пульсации нагрузки: в поршневых машинах, в машинах ударного и вибрационного действия. При некачественной заливке вкладышей наблюдается отслаивание заливки. Основным расчетом подшипников скольжения является расчет на жидкостное трение, который основывается на том, что масляный слой должен воспринимать всю нагрузку, а его толщина должна быть больше сумм неровностей обработки цапфы и вкладыша. Составной частью расчета является тепловой расчет, т.к. Недопустимое повышение температуры приводит к изменению свойств смазки и выплавлению заливки вкладышей. Кроме того, применяются условные расчеты. Как правило, в подшипниках качения применяют солидолы, консталины, силиконовые и литиевые смазки. Тип пластичной смазки подшипника качения следует подбирать по характеристикам частот вращения, диапазоном рабочих температур и нагрузок, при которых он работает. При этом характеристики пластичных смазок, которые применяются в подшипниках качения, могут отличаться от рабочих характеристик подшипника. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||