Шпаргалка К Экзамену По Технологии Формных Процессов Для Заочников (Надирова Е. Б.). Шпаргалка К Экзамену По Технологии Формных Процессов Для Заочник. 1. Физикохимические превращения в копировальных слоях с использованием диазосоединений

Скачать 3.94 Mb. Скачать 3.94 Mb.

|

|

18. Цифровые технологии изготовления резиновых флексографских печатных форм. - гравирование с использованием металлической маски, предварительно созданной на поверхности обрезиненного формного цилиндра - прямое гравирование, которое управляется с помощью электронного устройства, считывающего информацию с вала, несущего изображение - прямое лазерное гравирование на базе лазера СО2 для гравирования по цифровой технологии специально созданного полимерного формного материала | еще более повысить производительность за счет того, что в них реализован процесс скроллинга, позволяющий избежать остановки головки при записи. 16. Репродукционно-графические свойства и факторы, влияющие на них. 1) параметры КС; 2) свойства поверхности подложки; 3) условия экспонирования; 4) условия проявления. Параметры КС – состав, природа, концентрация компонентов, толщина, поглощение и светорассеивание, свойства подложки формируются на стадии изготовления пластины и постоянны для опред. типа\марки. Условия экспонир. и проявления включают условия проведения самого процесса и режимы проведения, а так же параметры устройств, которые используются для изгот. формы. Если параметры конкретных устройств постоянны для данного типа оборуд-ния, то режимы экспонирования и проявления являются переменными, изменяя их, можно изменять РГП. Влияние большинства из перечисленных факторов связано с характером распределения излучения при экспонировании и его изменения в системе воспроизведения: источник излучения, фотоформа, формная пластина. Оценивать влияние ряда факторов можно из геометрической оптики, рассматривая схему копирования. Во всех случаях влияние указанных факторов проявл. через изменение зоны освещенности под штриховым\растровым эл-м, что меняет первоначальные размеры элементов. К первому типу факторов относятся размеры светящегося тела источника, расстояние от источника излучения до слоя, степень контакта слоя с фотоформой, толщина слоя. Влияние условий проявления сказывается через изменение размеров элементов в результате уменьшения адгезии слоя к подложке. | |

| 25. Сенситометрические свойства и факторы, влияющие на них. 1) химич. состав слоя и концентрация компонентов; 2) толщина слоя; 3) оптические свойства (поглощение, отражение слоя и подложки); 4) условия изгот. КС; 5) условия экспонир. (спектральный состав действующего излучения, экспозиция, температура и влажность воздуха); 6) условия проявления. Влияние хим. состава учитывается на стадии разработки слоев. Известно несколько способов повышения светочувствительности слоев: 1) исп. компонентов, которые обеспечивают более интенсивное протекание реакций в слое или подавляют побочные или обратимые процессы; 2) расширение спектральной сенсибилизации. Чем выше поглощение в слое и выше отражение от подложки, тем выше светочувствительность. Когда поглощение становится неэффективным и часть излучения используется не по назначению, светочувствительность уменьшается. Изменение толщины слоя так же можно рассматривать как способ повышения светочувствительности. Чем меньше толщина, тем выше светочувствительность. Связь между светочувствительностью и толщиной слоя можно определить из закона Бугера-Ламберта-Беера LgHo\H=Ech; H-экспозиция у подложки, Ho – экспозиция на подложке, E – показатель поглощения, с – концентрация светопоглащающего вещества в слое, h –толщина слоя. Основные сенситометрические св-ва слоя формируются на стадии сушки. Условия экспонир. проявл. через изменение скоростей реакций, которые приводят к изменению растворимости, так же зависят от типа слоя. При увелич. Т при экспонир-ии ускоряются процессы, протекающие под действием тепла, и светочувствительность увелич., в дальнейшем она или не меняется или даже уменьшается, что связано с фотодеструкцией КС. Режимы проявления выражаются в изменении скорости и степени растворимости в слое. | линиатур 20-100 лин\см. Для оптимизации цветовоспроиз. в гравировании устанавливается своя градац. прогр, регулирующая форму ячеек и их линиатур. Недостаток способа: большой износ резцов и относительно небольшая скорость гравирования. Для получения более глубоких ячеек требуется уменьшение линиатуры. Особенности гравирования форм для многокрас. Печати с целью предотвращения возможности возникновения муара используют эффект поворота гравированной структуры. Для этого при регулировании взаимодействия 3х видов движения осуществляется растяжение или сжатие гравируемой ячейки в направлении окружности и в осевом направлении. Ячейки получаются вытянутой или сжатой форм, они создают различные углы поворота гравируемой структуры. | 22. Сенситомтрические свойства и методы их определения Интегральная светочувствит. – это мера воздействия актиничного излучения на КС. Она устанавливает взаимосвязь между стимулом, вызывающим физико-химические превращения, и степенью этих превращений. Эти превращения могут оцениваться квантовым выходом, однако для оценки требуется не только знание механизмов, но и проведение достаточно сложных экспериментов и расчетов, поэтому в настоящее время для оценки используются более простые методы, причем единого метода не существует. Исп. методы, основанные на оценке по изменению технологических свойств, S оценивается или по заданному критерию, достигнутому в строго фиксир. условиях, или по характеристич. кривой. Светочувствительность опред. как величину, обратную экспозиции. В качестве критерия при определении эффекта воздействия излучения исп. хар-ки пригодности слоя. Пригодность оценивается по достижению рабочих свойств – устойчивое закрепление слоя на подложке, достижимый уровень РГС, устойчивость к обрабатывающим растворам. На практике о рабочих свойствах судят по изображению визуально. Коэф. Контрастности и широта. Обозначается гамма, широта L, эти параметры определяются по характеристической кривой, гамма = тангенс альфа, гамма характеризует изменение толщины КС (уменьшение на позитивном и прирост ан негативном слое) в зависимости от экспозиции. На современных слоях характеристическую кривую можно получить и в координатах D=f(lgH). Спектральная чувствительность S альфа. S альфа = f(альфа). Sальфа определяет выбор источника излучения. Копировальные слои чувствительны в диапазон длин волн 250-460 нм. В зависимости от типа КС диапазон меняется, для гидрофильных слоев с диазосоединениями 380-430 нм, на основе ОНХД 340-410 нм. |

| оценивают шероховатость, толщину КС и оксиднйо пленки, адгезию КС и его РГС. Все соверменные формные пластины ПОП имеют микрорельефные покрытия поверхности слоя. Существует 2 способа нанесения микрорельефного слоя: 1) частицы веществ, которые не поглощают излучение, смешиваются со слоем, после сушки они располагаются хаотическим образом; 2) способ предложен рядом фирм, в том числе фирмой ЛАСТРА. | 1) смачивание поверхности слоя проявляющим раствором 2) проникновение молекул растворителя вглубь слоя, смещение макромолекул относительно друг друга, что приводит к набуханию, или гидратации, или к образованию связей 3) удаление слоя с подложки Основная характеристика процесса проявление – скорость проявления. Она зависит от экспозиции, состава КС, режимов его изготовления, условий проявления и адгезии. Для негативных КС W определяется соотношением скоростей проявления неэкспонированных участков к экспонированным, для позитивных наоборот. W является безразмерной величиной. Считается, что если W=10-12, то печатающие элементы обладают высокой стойкостью, а процесс проявления является надежным. Молекулярно-поверхностные свойства – эти свойства оцениваются величиной избирательного смачивания. Смачивание определяется в зависимости от соотношения трех сил поверхностного натяжения на границах раздела фаз и оценивается краевым углом смачивания. <90 – поверхность гидрофильная >90 гидрофобная. Определение молекулярно-поверхностных свойств оценивается в избирательных условиях вода-вазиливное масло. Используется оптическая скамья. МПС зависят от состава КС, структуры, условий экспонирования и проявления. В большинстве случаев для пробельных элементов угол смачивания 15-45, на печатающих 115-145. Для оценки устойчивости краевого угла используется метод депрессирования. Еще одним свойством является сохраняемость – срок годности формных пластин. | Для многокрасочных изданий ручной монтаж может осуществляться по «рисующей краске» и с использованием штифтовой приводки (последний способ позволяет достичь большую точность совмещения). При монтаже по «рисующей краске» первым изготавливается монтаж для «рисующей» краски (чаще всего, голубой), а монтажи для последующих красок изготавливают по монтажу для «рисующей» краски. Технология ручного монтажа фотоформ включает следующие основные операции:

|

| 30. Способы улучшения качества форм глубокой печати, изготовленных ЭМГ Хромирование форм и механическая обработка пов-ти. После формирования рельефа формы она покрывается слоем хрома толщиной 6-8 мкм. Хромовое покрытие наносится гальваническим путем и служит для повышения тиражестойкости формы до нескольких миллионов оттисков. После этого готовая форма устанавливается в печатную машину. Нанесение хромового покрытия проводится при частичном погружении формного цилиндра в рас-р. Толщина образовавшегося хромового покрытия составляет 5-7 мкм. Структура образовавшегося покрытия влияет на печатно-экслутационные показатели формы. Краска лучше выходит из тех ячеек, которые имеют гладкую внутреннюю поверхность. Механическая обработка форм. Эта операция необходима для достижения определенной микроструктуры. Техническая корректура. Плюс-корректура - основывается на формировании и углублении уже образованных на форме ячеек. Осуществляется ручным корректурным гравированием. Минус-корректура позволяет наоборот уменьшить объем ячеек вплоть до полного удаления. Она осуществляется гальваническим методом(осаждением меди на нехромированной форме) или с помощью лака. | 32. Физико-химическая сущность формирования печатающих и пробельных элементов на формах ПОП, изготовленных по цифровым технологиям при световом лазерном воздействии | 34. Требования, предъявляемые к формным пластинам Общие требования к пластинам ПОП: 1) необходимая прочность и твердость 2) определенная шероховатость подложки, она оценивается след. параметрами Ra- среднеарифмитическое отклонение от базовой линии (для большинства пластин 0.4-0.8 мкм) к-коэф шероховатости, k=Sф\Sп Sф-фактическая поверхность шероховатости, Sп- проекция шероховатости, Rs-количество выступов шероховатосй поверхности на см (для большинства 160-180) 3) равномерность толщины подложки и слоя В большинстве случаев формные пластины изготавливаются по следующей схеме: 1) подготовка поверхности подложки 2) изготовление копировального раствора 3) нанесение копировального раствора и сушка КС. |

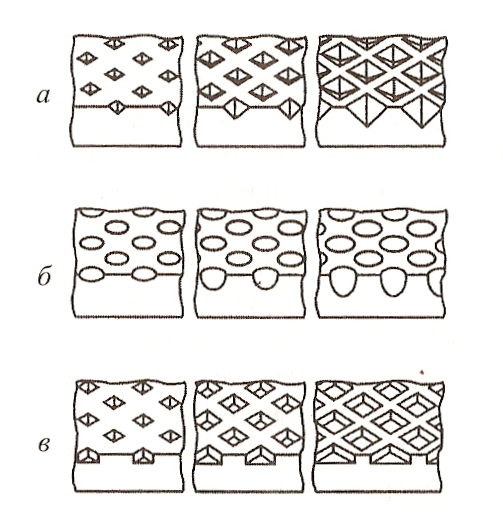

| 36. Градационные показатели воспроизведения тонов, штриховых элементов Градационная передача тонов изображения, оценивается графической зависимостью и характеризует воспроизведение тонов на печатной форме. Градационная передача: Форматная запись (=f() и =f()) Поэлементная =f(Dор)=f() Глубокая печать Vэл=f(Dор) Идеальная градационная кривая =f() и =f() идёт под углом 45*, и означает, что передача идёт без искажений. Так же для желаемого результата и введением предискажений можно руководствоваться построением четырёх квадртантного графика. Качество изображения часто оценивается путём определения градационной точности воспроизведения растровых, штриховых элементов, а так же текста. Можно оценить искажение величины элементов по абсолютной и относительной величине. С учётом возможностей современных технологий обеспечивается воспроизведение элементов изображения: Офсет 5-12; Глубокая 10-30; Типограф. 20-40; Флекса 50-100; Электрофот. 50-200мкм. Для оценки воспроизведения текста оценивают размеры соединений штриха и расстояние между штрихами: Абсолютное иск.: ?=|a-a1| и ?С=|Сф/ф-Сп/ф| Относительное иск.: Кштр.=*100% , допустимые искажения 20-25%. | 38. Физико-химическая сущность формирования печ. и проб. эл. На формах ПОП, изгот. по цифровым технологиям на “беспроцессных” формных пластинах. | 40. Особенности и возможности печатных форм глубокой печати — ЭМГ; б — лазерным гравированием; в — по масочной технологии с последующим травлением П  ечатные формы глубокой печати характеризуются также различной конфигурацией углубленных ячеек. Так, формы изготовленные ЭМГ, имеют переменные площадь и глубину гравированных ячеек. Формы, изготовленные лазерным гравированием, характеризуются углубленными ячейками, которые отличаются преимущественно глубиной и мало или совсем не отличаются площадью. Формы, изготовленные по масочной технологии с последующим травлением, имеют одинаковую глубину, но различную площадь ячеек. Структуры углубленных ячеек обладают различными возможностями по передаче градации изображения. Это объясняется тем, что градационная передача оценивается через объем ячеек, который определяется их площадью, глубиной и во многом зависит от возможностей различных по конфигурации ячеек передавать на оттиск различное количество краски.Самая сильная сторона способа глубокой печати это создание полутонов изображения на оттиске за счет различной толщиной красочного слоя. Различную толщину красочного слоя на оттиске получают за счет особенностей печатной формы. Ячейки (печатающие элементы) печатной формы, которые переносят краску на запечатываемый материал, имеют различный объем в зависимости от создаваемого на оттиске тона. Чем насыщеннее тон (цвет) тем больше объем ячейки. ечатные формы глубокой печати характеризуются также различной конфигурацией углубленных ячеек. Так, формы изготовленные ЭМГ, имеют переменные площадь и глубину гравированных ячеек. Формы, изготовленные лазерным гравированием, характеризуются углубленными ячейками, которые отличаются преимущественно глубиной и мало или совсем не отличаются площадью. Формы, изготовленные по масочной технологии с последующим травлением, имеют одинаковую глубину, но различную площадь ячеек. Структуры углубленных ячеек обладают различными возможностями по передаче градации изображения. Это объясняется тем, что градационная передача оценивается через объем ячеек, который определяется их площадью, глубиной и во многом зависит от возможностей различных по конфигурации ячеек передавать на оттиск различное количество краски.Самая сильная сторона способа глубокой печати это создание полутонов изображения на оттиске за счет различной толщиной красочного слоя. Различную толщину красочного слоя на оттиске получают за счет особенностей печатной формы. Ячейки (печатающие элементы) печатной формы, которые переносят краску на запечатываемый материал, имеют различный объем в зависимости от создаваемого на оттиске тона. Чем насыщеннее тон (цвет) тем больше объем ячейки. |

| 42. Особенности процесса изготовления типографских печатных форм копированием и назначение стадий Общая схема изготовления: 1) входной контроль фотоформ формных пластин; 2) подготовка экспонирующего устройства и обрабатывающего оборудования; 3) выбор технологических режимов; 4) экспонирования; 5) обработка (проявление, промывка, нанесение защитного коллоида, сушка, технчиеская корректура и термообработка); 6) контроль качества Экспонирование – получения изображения на КС. Результатом является копия. Н аэтой стадии контрлируется условия и режимы экспонирования. Для этого большинство устрйоств оснащены приборами для оценки величины экспозиции и вакуумирования . Используются шкалы СПШ-К, UGRA, FOGRA-KKS. Проявление – получение печатающих и пробельных элементов требуемых размеров. Проявляющий раствор должен обеспечить полное растворение продуктов фотолиза, не должен разрушать неэкспонированный слой. Основные параметры – скорость проявления и емкость раствора. Важна так же экология процесса. Применяется ручное и автоматизированное проявление. Нанесение защитного коллоида. Применяется для защиты печатающих и пробельных элементов от повреждений. Используются гидрофильные элементы. Техническая корректура проводится с целью устранения дефектов печатных форм (прокопировка, перекопировка, закопировка) возникающих по самым разным причинам. Так же необходимо устранять приладочные кресты. Виды технчиеской корректуры: 1) использование карандашей; 2) использование рассеивающей пленки, которая служит для формирования диффузионного излучения, разрушающего лишние печатающие элементы. Одновременно могут разрушиться элементы основного изображения, поэтому технологическими инструкциями регламентировано время экспонирования за пленкой – оно не должно быть больше 30% от времени | 43. Технология «компьютер-печатная форма», ее разновидности и возможности. Типы используемых пластин. Стадии процесса изготовления ПФ: 1) получение ЭВПФ. С этой целью информация подвергается сканированию или компьютерному набору, обработке. После набора текстовая информация подвергается корректуре и редактированию, поулчается корректурный оттиск. Далее проводится электронная верстка и монтаж (создание спускового файла). Изготавливается копия на бумажном носителе; 2) изготовление копии на бумажном носителе с помощью плоттера; 3) растрирование и вывод на форматную пластину; 4) обработка (при необходимости). Получается готовая печатная форма Структурная схема технологии CTP: Ввод и обработка – цветопроба – Растрирование (РИП) – Запись – Обработка – Готовая печатная форма. Запись производится на Формовыводных устройствах (ФрВУ). Формные пластины чувствительны к лазерному излучению. Формовыводные устройства могут быть автоматизированы. Характеристики и технологические возможности ФрВУ для СТР. ФВУ классифицируются по ряду параметров (тип формных пластин, тип источника, конструкция, назначение устройства, степень автоматизации, формат,..) Технологические характеристики: разрешение записи, повторяемость (мкм), скорость (или производительность). ФрВУ должны обеспечивать определенную скорость записи, достижение требуемых РГС, точность приводки. Первые СТР установки появились в 70 годах и назывались лазерными автоматами. В США Laserite, в СССР – лазерный гравировальный автомат. Позже были разработаны ФрВУ для записи изображения с цифровых носителей. В 80 годы были разработаны устройства Laser Graver и Гранат (СССР). В качестве лазеров использовались источники: 1) лазерный диод 405-410 нм |