Шпаргалка К Экзамену По Технологии Формных Процессов Для Заочников (Надирова Е. Б.). Шпаргалка К Экзамену По Технологии Формных Процессов Для Заочник. 1. Физикохимические превращения в копировальных слоях с использованием диазосоединений

Скачать 3.94 Mb. Скачать 3.94 Mb.

|

|

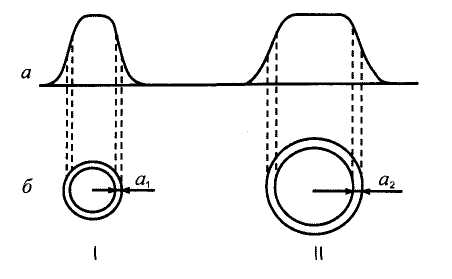

53. Классификация флексографских формных пластин и их технологические возможности Классифицируются по след.признакам: - вариант технологии изготовления (изготовление лазерным гравированием и по масочной технологии) - вид мат-ла формы (эластомерные, полимерные и фотополимерные) - геометрич.форма (цилиндрические и пластинчатые) Классифицировать можно также и по другим признакам: толщине форм, высоте рельефа, стойкости форм к растворителям печ.красок и т.д.   Конфигурация печатающих элементов (а) на формах и их растискивание (б) при печатании с форм, изготовленных по цифровой (I) и аналоговой (II) технологиям | В настоящее время в мире на рынке имеется множество формных пластин от известных производителей: Agfa-Hoechst, BASF, Lastra, Polychrome, Presstek, Fujifilm, DuPont, Mitsubishi, Kodak и др. В России выпускают офсетные формные пластины фирмы «ДОЗАКЛ», «Офсет Сибири» и др. 51. Контроль качества флексографских форм Методы контроля размеров штриховых и растровых элементов. На флексографской форме размеры могут быть оценены с помощью прибора Vipflex с программным обеспечением Flexo Eye. Прибор работает на пропускание и измеряет элементы в проходящем свете. С помощью встроенной камеры изображение выводится на экран монитора. Полученное на экране монитора изображение растровых точек при различном увеличении оценивается в автоматическом, полуавтоматическом или ручном режимах. П\о прибора не позволяет в автоматическом режиме определять размеры мелких растровых элементов или оценивать их на формах, имеющих небольшие дефекты. В этом случае в полуавтоматическом или ручном режиме отмечают диаметры растровых точек на изображении, а затем с помощью сетки измеряют их размеры и пересчитывают в Sотн. | 49. Сущность фотохимических процессов копирования Фотохимические процессы сопровождаются превращением веществ под действием УФ-излуения и используются для регистрации изображения на формных пластинах с КС. Эти процессы делятся на процессы прямого получения изображения и процессы с усилением первичного изображения. В первом случае изображение возникает непосредственно под действием излучения, во втором сначала формируется скрытое изображение, которое усиливается при последующей обработке. Если в 1-ом случае возможность фото-хим. проц. ограничивается квантовым выходом, то для процесса 2-го типа усиление первоначального эффекта возможно при обработке в растворителях (дополнительно под действием тепла).Процесс обеспечивает регистрацию изобр. в слое в результате ф-х превращений, причём эти превращения происходят под действием того излучения, к которому этот слой чувствителен (это могут быть УФ и видимый диапазон волн). Ф-х процесс состоит из акта поглощения кванта света, обеспечивающий переход молекул в возбуждённое состояние, в результате происходит изменение ф-х свойств молекул и образовавшиеся мол. способны изменить направление ф-х процессов и привести к образованию других продуктов, которые отличаються от исходных по свойствам. В основе ф-х процессов лежат следующие реакции: 1) Окислительно-востановительная; 2) Фотодиссоциация; 3)Фотополимеризация; 4)Фотоприсоединение. С учётом характера превр. различают позитивные и негативные коп. слои. |

| 58. Перспективы развития формных процессов флексографской печати | 56. Изготовление формных пластин с фотополимеризуемым слоем На примере флексографскйо печати: 1) подготовка ФПК 2) изготовление размероустойчивой подложки 3) дублирвоание – соединение ФПК с подложкой и защитным слоем 4) резка по формату 5) контроль качества Способы нанесения ФПК: 1) полив из растворов. Недостатком является невысокая производительность и проблемы очистки выбросов в атмосферу 2) прессование из расплавов. Недостаток – невысокая производительность и сложность при изготовлении больших по формату пластин. | отличие от процесса формирования ячеек при ЭМГ. Однако площадь ячеек при лазерном гравировании меняется не так значительно, как при ЭМГ и изменение объема ячеек происходит в основном за счет увеличения их глубины. Пробельные элементы в виде перегородок между выгравированными ячейками, как и при ЭМГ расположены на металлическом покрытии формного цилиндра. |

| 59. Подготовка поверхности алюминиевых подложек для формных пластин ПОП Проводится компелксная обработка: 1) обезжиривание 2) декопирование 3) зернение 4) анодное оксидирование 5) наполнение анодной пленки Зернение позволяет получить равномерный микрорельеф поверхности. Соляная кислота обеспечивает формирование крупнозерненой поверхности, азотная – мелкозерненой. Крупное зернение обеспечивает качественное воспроизведение полутонов, мелкое влияет на баланс краска-вода и износостойкость. Шероховатую поверхность подвергают анодному оксидированию с целью получения порситой защитной оксидной пленки. Толщина анодной пленки составляет 1-2мкм. Далее проводится наполнение анодной пленки с целью снижения пористости и уменьшения активности. В качестве наполнителя чаще всего используют водяной пар. | 61. Перспектива развития формных процессов глубокой печати Многократные попытки ускорить процесс изготовления форм глубокой печати привели к появлению наряду с травлением и электронно-механическим гравированием таких способов, как лазерное и электронно-лучевое гравирование (фирма Hell). Активно совершенствуются электронно-механические гравировальные устройства, которые формируют печатающие элементы на поверхности формного цилиндра при помощи механического воздействия гравирующих головок с алмазными резцами, управляемых электронным блоком. Большинство современных электронно-механических систем работают с частотой 4 кГц. Последние разработки Определенным технологическим прорывом в глубокой печати можно считать разработку формных цилиндров многократного использования и системы прямого гравирования ( DICOweb Gravure ). В 1995 г. фирма MAN Roland Druckmaschinen AG представила технологическое обоснование и лабораторный прототип процесса, позволяющего получать печатные формы непосредственно в печатной машине. Для этого ячейки, равномерно выгравированные на керамическом или стальном цилиндре, заполняются полимером. Цилиндр устанавливается в печатную машину, где лазер, испаряя полимер, формирует на его поверхности печатающие элементы, более мелкие, чем нанесенная ранее предварительная растровая структура. Полученная таким образом форма служит для переноса краски на запечатываемую основу, а роль опоры для ракеля выполняют пробельные элементы между ячейками цилиндра. После печати тиража цилиндры очищаются от | 62. Масочная технология изготовления фотополимерных флексографских форм, ее особенности и применение |

| 63. Техническая корректура форм плоской офсетной печати, ее разновидности и возможности Техническая корректура — это ручная операция, исправляющая технические дефекты, заключающаяся в удалении образовавшихся на печатной форме лишних печатающих элементов (минус-корректура) или нанесении на форму недостающих печатающих элементов (плюс-корректура). Технические дефекты могут возникать особенно при копировании с монтажных составных фотоформ из-за теней кромок диапозитивов и липкой ленты, oi оставшихся на фотоформе ненужных приводных крестов, частиц пыли и т.д. Лишние печатающие элементы на форме устраняют вручную нанесением корректирующих растворов (гелей, наст) с помощью специальных карандашей, тампонов или кистей. Состав этих средств, определяемый применяемым копировальным слоем, должен обеспечить быстрое удаление копировального слоя (в течение 5-10 с.) Тиксотропные свойства растворов (вязкость, текучесть) обеспечивают корректуру вблизи печатающих элементов изображения, причем действие растворов не должно разрушать гидрофильный слой на поверхности пробельных элементов. Поэтому такую корректуру проводят по защитному покрытию формы. Плюс-корректура проводится корректирующим лаком по сухой поверхности формы, очищенной от гуммирующего раствора, с последующей сушкой или нагреванием нанесенных гидрофобных печатающих элементов. Методы устранения или уменьшения объема технической корректуры. Устранить ручную техническую минус-корректуру форм, изготовленных позитивным копированием, или значительно уменьшить ее объем можно, используя дополнительное экспонирование через | 64. Применение негативных слоев Слои используются в технологии изготовления монометаллических печатных форм с увлажнением и без увлажнения в плоской офсетной печати, так же используются для изготовления биметаллических печатных форм. 65. Контроль качества офсетных форм, изготовленных по цифровым технологиям, методы и средства контроля Градационная хар-ка оценивает качество воспроизведения растрового изображения. Для построения градационной зависимости необходимо произвести измерения относительно площади растровых эл-тов на печатной форме, полученных копированием ступенчатых растровых шкал с различной линиатурой, состоящих из полей с изменением Sотн с шагом, обычно 5 или 10%, в высоких светах и глубоких тенях шаг может быть равен 0,5 - 1% . Измерение Sотн осуществляется денситометрическим методом, основанном на использовании анализаторов размеров растровых эл-тов, т.е. устройств, способных осущ.измерения и определять значения Sотн на основании измеренных отраженных световых потоков. Для этой цели используются денситометры высокого класса, точность измерения которых обеспечивает встроенный микропроцессор. Для оценки растровых изображений на печатных формах, изготовленных по цифровым технологиям, целесообразно использовать дотметры. К ним относятся Centurfax CCDot 4 и Poly Dot, FAG Vipcam 116, Gretag Macbeth ICPlate, Techkon DMS 910, X-Rite CTP II, которые позволяют определить разрешение, измеряют линиатуру оцениваемой структуы и другие параметры на различных типах контролируемых пластин. | 66. Классификация копировального оборудования и технологические требования к нему Копировальное оборудование предназначено для реализации способа изготовления печатных форм копированием. Оно классифицируется в зависимости от формата, степени автоматизации, геометрической формы обрабатываемой пластины, вида печатных форм, числа выполняемых операций, производительности, стоимости, энергозатрат. Требования к экспонирующему оборудованию: 1) требование к источнику излучения 2) требование к вакуумирующей системе Требования к источнику излучения: 1) высокая мощность 5-10 к Вт 2) спектральный состав – должен соответствовать спектральной чувствительности формной пластины 3) параллельность излучения - использование точечных источников 4) равномерность излучения по всей площади стекла копировального станка. Допуск на неравномерн. 6-7% Требования к вакуумирующей системе: 1) скорость достижения вакуума 2) количество ступеней для достижения вакуума. Для контроля используют FOGRA-KKS 3) оснащение приборами для контроля. К копировально-множительным машинам предъявляются требования по точности позиционирования рамы. Технологические требования к обрабатывающему оборудованию: 1) контроль заданной температуры 2) контроль требуемой скорости 3) контроль концентрации компонентов обрабатывающих растворов. |

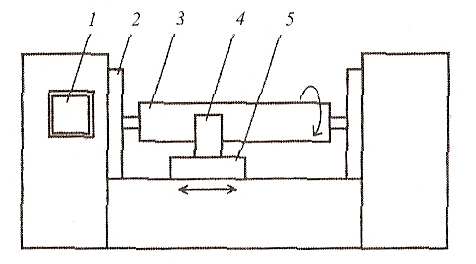

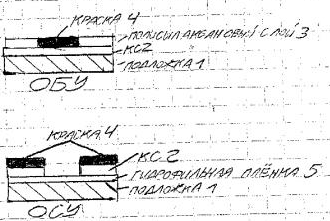

| 68. Печатные формы ПОП, изготовленные электрофотографированием, их строение и изготовление, технологические возможности технологии, типы исп. формных пластин Электрофотографирование – это процесс получения текстовой и изобразительной информации на специальных слоях, электрические свойства которых изменяются в соответствии с количеством поглощенного слоем светового излучения [5]. Светочувствительным слоем служат неорганические или органические фотополупроводники. Данные вещества обладают в темноте хорошими диэлектрическими свойствами. Они удерживают некоторое время заряд, полученный при электризации их каким-либо истоником тока, но под действием света деполяризуются прямо пропорционально интенсивности светового потока. При прямом электрофотографировании изображение и текст формируются непосредственно на фотополупроводниковом электрофотографическом слое. Этот процесс выполняется по следующей схеме: 1) электризация слоя(получение электрофотографического изображения и его проявление-визуализация); 2) термическое закрепление полученных олеофильных печатающих элементов в смеси, содержащей 4 В результате оплавления смолы при температуре 150-190оС образуется механически прочная плёнка; 3) химическое удаление ЭФС с пробельных элементов 5.в смеси, например, метанол, глицерин; 4)нанесение на форму защитного коллойда 6 и его сушка. Электрофотография характеризуется простотой процесса, низкой его стоимостью, быстротой получения копий (от 3,5 до 1 мин) и пр. Но качество изображения невысокое. В полиграфическом производстве эта технология нашла применение только в печатной машине фирмы Indigo. Но электрография широко используется в копировальных процессах, множительной технике – ксерокасах и принтерах. | 69. Технологические схемы оборудования для гравирования формных цилиндров глубокой печати: методы гравирования и их возможности  Электронно механический гравировальный автомат 1)Процесс изготовления форм глубокой печати ЭМГ на съемной «медной рубашке» включает следующие основные технологические операции: - подготовка формного цилиндра с нанесением на него «медной рубашки» - ЭМГ на ЭМГА завершающие операции изготовления форм, включающие хромирование, механическую обработку, а также, при необходимости, техническую корректуру и пробную печать. 2)Процесс изготовления форм лазерным гравированием цинкового слоя формного цилиндра включает операции: - Подготовка формного цилиндра с нанесение на него медного слоя - Нанесение цинкового слоя - Лазерное гравирование цинкового слоя - Очистка поверхности формы - Завершающие операции 3)Процесс изг-ия формы по масочной технологии(с использованием термочувствительного масочного слоя) с последующим травленим меди Подготовка омедненного формного цилиндра | 70. Теоретические основы ПОП без увлажнения пробельных элементов Первые попытки реализации офсета без увлажнения предприняты в 30-е годы 20-го века и связана и связаны с применением производной ртути. Более перспективной являлась офсетная печать без увлажнения с использованием олеофильных красок и печатных форм с пробельными элементами, которые этими красками не смачиваются. С учетом представлений о поверхностном натяжении смачивания твердого тела были сформулированы условия, обеспечивающие печать без увлажнения. Они основывались на создании определенного адгезионно-когезионного баланса в системе ПФ-краска: 1)адгезия краски к пробельным элементам должна быть меньше ее собственной адгезии; 2)адгезия к печатающим элементам должна быть высокой; 3)пробельные элементы должны обладать ярко выраженными антиадгезионными свойствами. Снижение свободной поверхностной энергии пробельных элементов, необходимого для уменьшения их адгезионного взаимодействия с краской, можно достичь путём модификации поверхности пробельных элементов. Преимущества и недостатки ПОП без увлажн. проб. эл. Главное преимущество – более высокое качество изображения на оттисках, обеспечивается лучшая градационная передача, что связано с меньшим растискиванием. Это объясняется геометрией поверхности печатной формы.  |

| | полимера струей воды, подаваемой под большим напором, и подготавливаются вновь. В машине DICOweb Gravure краска на запечатываемую основу наносится посредством офсетного цилиндра, который выполняет роль промежуточного носителя изображения (косвенная глубокая печать). Глубокую печать можно рассматривать как способ печати вне всякой конкуренции при передаче тоновых градаций на оттиске. Это и есть суть способа глубокой печати – создание тоновых градаций на оттиске за счет разной толщины непрерывного красочного слоя. Но… Сложность формного процесса глубокой печати, особенно для красочной продукции, высокая производительность печатных машин, сложность и дороговизна вентиляционного и рекуперационного хозяйства обусловливают на сегодняшний день целесообразность использования глубокой печати только на очень крупных предприятиях для печатания крупнотиражных изданий. Пока существующая технология требует большие капиталовложения и затраты, способ глубокой печати будет редким. Только революционная идея может резко изменить картинку. И это идея должна приводит к дешевой печатной форме и ее оперативному изготовлению. Последние годы оказались для глубокой печати не самыми благоприятными: сократилось число мелких типографий, и только крупным печатным компаниям удается «осилить» высокие начальные инвестиции и добиться эффективности производства. На этом фоне, даже по самым оптимистическим прогнозам, не приходится ожидать сколько нибудь серьезного роста влияния глубокой печати на рынке производства полиграфической продукции. |