Проектирование сварочно- жестяницкого участка АТП для производст. 1 Характеристика атп и объекта проектирования 2 Расчётнотехнологический раздел

Скачать 1.65 Mb. Скачать 1.65 Mb.

|

|

Содержание Введение 1 Характеристика АТП и объекта проектирования 2 Расчётно-технологический раздел 2.1 Выбор исходных нормативов периодичности ТО и пробега до капитального ремонта и их корректирование 2.2 Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и ремонте и их корректирование 2.3 Определение коэффициента технической готовности 2.4 Определение коэффициента использования автомобилей 2.5 Определение суммарного годового пробега автомобилей в АТП 2.6 Определение годовой программы по ТО и диагностике автомобилей 2.7 Определение сменной программы по видам ТО и диагностике 2.8 Определение трудоёмкости технических воздействий 2.9 Определение общей годовой трудоёмкости технических воздействий 2.10 Определение количества ремонтных рабочих в зоне ТО, ТР и на объекте проектирования 3 Организационный раздел 3.1 Выбор метода организации производства на АТП 3.2 Выбор режима работы производственных подразделений 3.3 Расчет количества постов в зонах ТО и ТР и постов диагностики 3.4 Выбор метода организации производства ТО и ТР на объекте проектирования 3.5 Схема технологического процесса на объекте проектирования 3.6 Распределение исполнителей по специальностям и квалификации 3.7 Подбор технологического оборудования 3.8 Расчет производственной площади объекта проектирования 4 Технологическая карта 5 Охрана труда и окружающей среды Заключение Список литературы Графическая часть Лист 1 (формат А1) - чертёж участка (зоны) с необходимым оборудованием Лист 2 (ФорматА1) -схема технологического процесса на объекте проектирования Введение Автомобильный транспорт занимает одно из ведущих мест в единой транспортной системе Российской Федерации. В настоящее время ежегодный прирост мирового парка автомобилей равен 10-12 млн. единиц, а его численность - более 400 млн. единиц. Каждые четыре из пяти автомобилей общего мирового парка - легковые и на их долю приходится более 60% пассажиров, перевозимых всеми видами транспорта. Помимо тех неоспоримых удобств, которые легковой автомобиль создает в жизни человека, очевидно общественное значение массового пользования личными автомобилями: увеличивается скорость сообщения при поездках; сокращается число штатных водителей, облегчается доставка городского населения в места массового отдыха, на работу и т. д. Однако процесс автомобилизации не ограничивается только увеличением парка автомобилей. Быстрые темпы развития автотранспорта обусловили определенные проблемы, для решения которых требуется научный подход и значительные материальные затраты. Основными из них являются: увеличение пропускной способности улиц, строительство дорог и их благоустройство, организация стоянок и гаражей, обеспечение безопасности движения и охраны окружающей среды, строительство станций технического обслуживания автомобилей, складов, автозаправочных станций и других предприятий. Технологическое проектирование синтезирует большой и разнохарактерный круг организационно-технологических и экономических вопросов. Изучение этих вопросов поможет механику автомобильного транспорта достаточно емко представить и освоить почти все вопросы, которые он должен решить в своей практической деятельности на АТП. Качество реконструкции, расширения, технического перевооружения и нового строительства во многом определяется качеством соответствующих проектов, которые должны отвечать всем современным требованиям, предъявляемым к капитальному строительству. Основное требование заключается в обеспечении высокого технического уровня и высокой экономической эффективности проектируемых предприятий, зданий и сооружений путем максимального использования новейших достижений науки и техники с тем, чтобы новые или реконструируемые АТП по времени их ввода в действие были технически передовыми и имели показатели высокие по производительности и условиям труда, уровню механизации, по себестоимости и качеству производства, по эффективности капитальных вложений. Задача повышения эффективности капитальных вложений и снижения стоимости строительства является частью проблемы рациональной организации автомобильного транспорта и охватывает широкий круг эксплуатационных, технологических и строительных вопросов. Решение этой задачи обеспечивается в первую очередь высококачественным проектированием предприятий, которое в значительной мере предопределяет рациональное использование основных фондов и высокую эффективность капитальных вложений. Основными необходимыми условиями высококачественного проектирования являются: надлежащее обоснование назначения, мощности и местоположения предприятия, а также его соответствие прогрессивным формам организации и эксплуатации автомобильного транспорта; производственная кооперация с другими предприятиями, централизация ТО и ТР подвижного состава; выбор земельного участка с учётом кооперирования внешних инженерных сетей; унификация объёмно-планировочных решений здания с применением наиболее экономичных сборных конструкций, типовых деталей промышленного изготовления и современных строительных материалов. 1 Характеристика АТП и объекта проектирования Объектом проектирования является сварочно-жестяницкий участок АТП. Предприятие осуществляет пассажироперевозки автобусами Ваз-2115. Назначение сварочно-жестяницкого участка АТП - сварка, выпрямление дефектов, вмятин, кузовов и кабин, заварка трещин, пробоев. На участке имеются различные приспособления и технологическое оборудование. Участок работает в одну смену с продолжительностью 8 часов. . Расчетно-технологическая часть Расчет исходных нормативов ТО и ТР Таблица 2.1 - Исходные данные для расчета

Выбор исходных нормативов ТО и ТР Исходные нормативы периодичности ТО, трудоемкости ТО и удельной трудоемкости ТР на 1000 км пробега принимаются из прил.6,7[3]. Таблица 2.2 - Исходные нормативы ТО и ТР.

Корректировка исходных нормативов ТО и ТР Определение расчетной периодичности ТО-1 и ТО-2 Периодичность ТО-1 и ТО-2 считаю по следующей формуле №1: где - К1 - - коэффициент корректирования периодичности ТО в зависимости от категории условий эксплуатации К3 - коэффициент корректирования периодичности ТО в зависимости от категории условий эксплуатации. Определяем периодичность ТО-1: Определяем периодичность ТО-2: Таблица 2.3 - Расчетная периодичность ТО - 1 и ТО - 2

Определение межремонтного пробега автомобиля Пробег автомобиля до первого капитального ремонта определяется по формуле №2: где К1 - коэффициент, учитывающий категорию эксплуатации К2 - коэффициент учитывающий модификацию подвижного состава и организацию его работы К3 - коэффициент корректирования нормативов в зависимости от природно-климатических условии К1=0,8(см. прил.8[3]); К2=1,0(см. прил.9[3]); К3=0,8(см. прил.10[3]); Результаты расчета сводятся в табл.2.4 Таблица 2.4 - Расчетный межремонтный пробег автомобиля

Определение расчетной нормы трудоемкости на одно ТО Расчетной трудоемкости на одно ТО определяется по формуле №3: где Трудоемкость сезонного обслуживания определяется по формуле №4: где Результаты расчета сводятся в табл.2.5 Таблица 2.5 - Расчетная трудоемкость ТО

Определение расчетной трудоёмкости ТР на 1000 км пробега Расчётная трудоёмкость ТР на 1000 км пробега для автомобиля, определяется по формуле №5: где Результаты расчета сводятся в табл.2.6 Таблица 2.6 - Расчетная трудоемкость ТР на 1000 км пробега

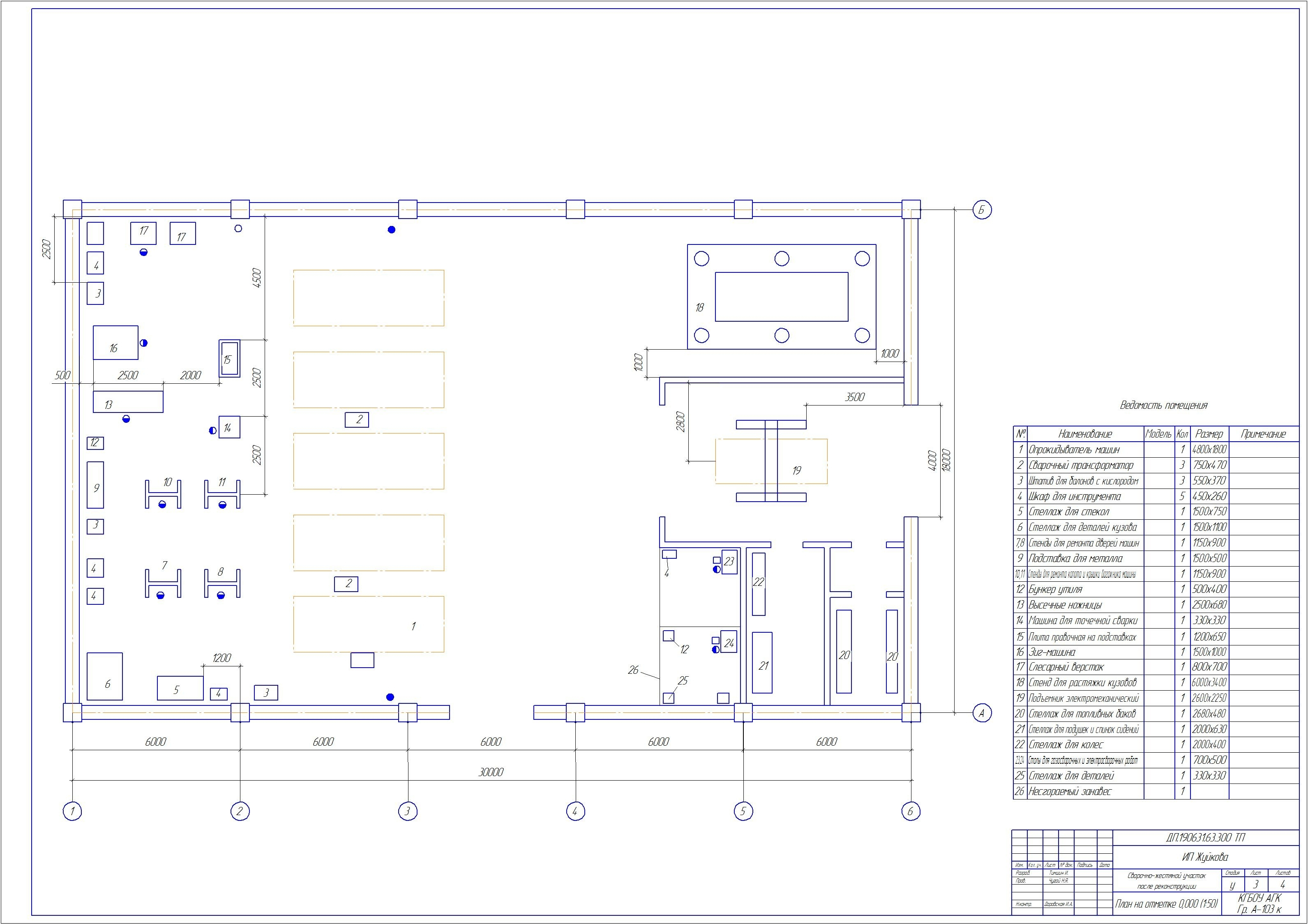

3. Технологический расчет Определение коэффициента технической готовности Коэффициент технической готовности автомобиля определяется по общей формуле №6:   (6) (6)где АТП с хорошо налаженной технической службой и при выполнении всех профилактических работ имеют коэффициент технической готовности для автобусов не ниже 0,9. Определение коэффициента использования автомобилей Коэффициент использования автомобилей определяется с учетом режима работы АТП в году, коэффициента технической готовности подвижного состава, а также простоев автомобилей по различным эксплуатационным причинам по формуле №7: где Определение общего годового пробега парка Общий годовой пробег (км) группы автобусов определяется по формуле №8: где Определение производственной программы по ТО и автомобилей Определение количества ТО в год определяется по формулам №9,10,11: где где где Определение суточной программы по ТО Определив суточную программу по виду ТО, необходимо выбрать и обосновать метод организации технологического процесса ТО,который может быть организован на универсальных постах или специализированных постах поточной линии. Наиболее прогрессивным является поточный метод, так как он обеспечивает сокращение трудоемкости работ и повышение производительности труда вследствие специализации рабочих постов, возможности более широкой механизации работ, способствует улучшению условий труда и сокращению производственных площадей. Выбр метода зависит от количества и типа подвижного состава, периода времени, отводимого на обслуживание, от режима работы автомобилей на линии. Поточный метод целесообразен при наличии в АТП большого количества однотипных автомобилей и относительно коротком промежутке времени, отводимом на обслуживание, а также при постоянном объеме работ. При малой призводственной программе разнотипных автомобилей и различных режимах их работы, не обеспечивающих бесперебойное поступление автомобилей на ТО, более целесообразным является метод обслуживания на универсальных постах. Точным критерием для выбора метода является суточная программа по каждому виду ТО. ТО - 1 и ТО - 2 могут быть организованы на поточных линиях при сменной программе не менее 12 - 15 обслуживаний для ТО - 1 и 5 - 6 обслуживаний для ТО - 2. гд Определив суточную программу по виду ТО, выбираю метод организации технологического процесса ТО, который организован на специализированных постах поточной линии. Точным критерием для выбора метода является суточная программа по каждому виду ТО. ТО-1 и ТО-2 могут быть организованы на поточных линиях при сменной программе не менее 14 обслуживаний для ТО-1 и 5 обслуживаний для ТО-2. Определение годового объема работ по ремонтным участкам. где С% - процент трудоемкости текущего ремонта, приходящийся на данное отделение, от общей трудоемкости участковых работ ТР С%-4 (см. прил. 13[3]); Расчет явочных рабочих сварочно-жестяницкого участка. Количество явочных рабочих участка определяется по формуле (14): где Для сварочно-жестяницкого участка АТП принимаем 3 рабочих. . Расчет производственных площадей Подбор технологического оборудования К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления, производственный инвентарь (верстаки, шкафы, столы, стеллажи, тумбочки и т.п.), необходимые для выполнения работ по ТО и ТР подвижного состава. Принятое для зоны или участка оборудование фиксируется в таблице с указанием наименования и краткой характеристики, его количества, габаритных размеров в плане, занимаемой оборудованием площади. Затем подсчитывается суммарная площадь проекции установленного оборудования Таблица 4.1 - Технологическое оборудование

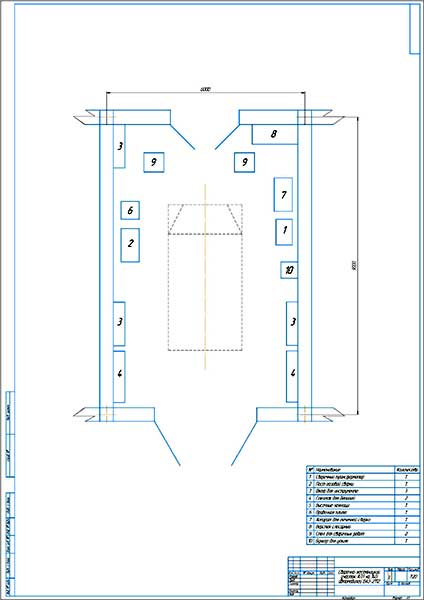

Расчет площади ремонтного участка. Где Fсум - площадь горизонтальной проекции технологического оборудования и организационной оснастки;n - коэффициент плотности расстановки оборудования. Fсум - 7,68 м2(см. табл. 6.1); Кn - 4,5 (см. прил.18[3]); Согласно строительным нормам и правилам для данного участка принимаем размер помещения 6х6  Рис. 1 . Организационная часть Ремонт автомобилей состоит из ряда технологических операций. Совокупность этих операций, выполняемых в определенной последовательности, представляет собой технологический процесс ремонта. На участок поступает заявка на ремонт автомобиля с указанием неисправностей целостности кузова (рамы) и других т.п. Заявка оформляется на специалиста. Автомобиль предварительно перед заездом в ремонтно-механические мастерские(РММ) моется. А затем устанавливается на специально отведенный участок в РММ. Схема структуры управления зоной ТО-2 и ТР представлена на рис. 2 .  Рис. 2 Схема управления зоной ТО-2 и ТР. Внешним осмотром специалист дает заключение о снятии дефектной детали либо ремонте ее на автомобиле. Затем дефектная деталь правится (рихтуется) подгоняется починочный материал. Далее починочный материал сваривается к детали и отремонтированная деталь устанавливается на автомобиль либо сдается на склад оборотных агрегатов. Схема технологического процесса обслуживания автомобилей на сварочно-жестяницком участке представлена на рисунке 3.  Рисунок 3 Схема технологического процесса на сварочно-жестяницком участке . Техника безопасности Охрана труда - система обеспечения безопасности жизни и здоровья работников в процессе трудовой деятельности, содержит в себе правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. При техническом обслуживании и ремонте автомобилей необходимо соблюдать требования соответствующих государственных стандартов, Санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию, Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, Правил технической эксплуатации подвижного состава автомобильного транспорта, Правил по охране труда на автомобильном транспорте и Правил пожарной безопасности для предприятия автомобильного транспорта общего пользования РФ Своевременное и качественное выполнение технического обслуживания в установленном объеме обеспечивает высокую техническую готовность подвижного состава, снижает потребность в ремонте и обеспечивает его работоспособность в течение установленных сроков эксплуатации. Для выполнения поставленных задач необходимо широко использовать средства диагностики, совершенствовать и обновлять оборудование, инструменты, максимально механизировать зоны ТО и ТР. Техническое обслуживание и ремонт автомобилей должны проводиться в специально отведенных для этого местах (на постах), оснащенных необходимыми для выполнения работ устройствами, подъемно-транспортными механизмами, приборами, приспособлениями и инвентарем. Требования к оборудованию и приспособлениям Снижение производственного травматизма во многом зависит от того, в каком состоянии будет находиться оборудование и приспособления, используемые ремонтными рабочими при ремонте кузовов, рам и кабин автомобилей на сварочно-жестяницком участке. оборудование и приспособления должны быть чистыми и исправными; передвижные тележки должны иметь исправные опорные колеса; стационарное оборудование необходимо устанавливать на фундамент и надёжно крепить; электрооборудование не должно иметь повреждений изоляции. Запрещается пользоваться неисправными приспособлениями и инструментом; Для переноски инструментов, если это требуется по условиям работы, рабочему должна выдаваться сумка или легкий переносной ящик, или специальная передвижная тележка; Перед началом работы следует проверить все инструменты, неисправные заменить. Оборудование и приспособления должны быть чистыми и исправными. При неисправном оборудовании вывешивается табличка, запрещающая работать на данном оборудовании. Требования к инструменту Все инструменты перед началом работы должны быть осмотрены мастером и в случае неисправности отданы в инструментальную для замены. Инструмент всегда должен быть чистым и сухим. Деревянные рукоятки инструментов должны быть гладкими, без сучков, трещин, задоров и изготовлена из твёрдых и вязких пород. Раздвижные инструменты необходимо содержать в полной исправности, периодически смазывать трущиеся части и предохранять их ржавление. Свёрла должны быть правильно заточены, под определенным углом. Молотки и кувалды должны быть надёжно насажены на деревянные ручки и расклинены металлическими клиньями. Длина зубила должны быть не менее 150 мм, а длина керна не более 150 мм. Гаечные ключи должны быть изготовлены так, чтобы они соответствовали размеру гаек и головок болтов, обеспечивать удобство пользования ими. Требования к помещению Операции по ремонту автомобилей можно выполнять в специально отведённых, оборудованных, ограждённых или обозначенных местах, оборудование постов должно быть в исправном состоянии и должно отвечать требованиям ТБ. Помещения сварочных участков оборудуют приточно-вытяжной вентиляцией. На постах сварки должны устраиваться местные отсосы в виде вытяжного шкафа, вертикальной или наклонной панели равномерного всасывания, вакуумных столов. Вытяжная вентиляция при дуговой сварке должна удалять 1,0-1,5 м3/с воздуха на 1 кг расходуемых электродов. При газовой сварке количество удаляемого воздуха должно составлять25-0,5 м3/с на 1 м3 расходуемого ацетилена. Воздух в рабочую зону должен поступать с малыми скоростями выхода, а его объем - компенсировать объем удаляемого воздуха.  Рис. 4 Схемы вытяжной вентиляции: а - рабочее место с вытяжной панелью; б - вытяжной зонт; в - вытяжная панель; г - боковой отсос. Помещения сварочных участков изолируют от других производственных и вспомогательных помещений. Полы на сварочных участках делают из огнестойких и малотеплопроводных материалов, нескользкими и ровными. В случае нахождения ближе 5 м от сварочных постов деревянных перегородок их поверхность штукатурят, а дверь, открываемую только наружу, обивают несгораемым материалом. Участок для сварки должен быть достаточно свободной для размещения в ней необходимого оборудования, металлоизделий и иметь не менее 4,5м2 свободной площади. Постоянное рабочее место сварщика оснащают столом или приспособлением для удержания и перемещения обрабатываемого изделия, а также регулируемым по высоте сиденьем со спинкой. Сварочные посты оборудуют приспособлениями для укладки электродержателей или стойкой с крюком, или вилкой для подвески потушенных горелок и резаков во время перерывов в работе. Металлоизделия, поступающие на сварку или газовую резку, необходимо тщательно очищать от краски, масла, окалины и грязи на ширине не менее чем на 100 мм в обе стороны от шва. Запрещается применять газовое пламя. Рабочие места не должны загромождаться. Оборудование, инструменты и приспособления, необходимые для проведения работ, следует размещать в удобных и легко доступных местах таким образом, чтобы исключить возможность случайного перемещения или падения этих предметов. Правила пожарной безопасности В производственных помещениях запрещается: курить в местах, не предусмотренных для этой цели; производить работы с применением открытого огня в не предусмотренных для этой цели местах; пользоваться открытым источником огня для освещения при проведении ремонтных работ; использовать для дополнительного обогрева помещения электронагревательные приборы, с открытыми нагревательными элементами; поручать ремонт агрегатов лицам не имеющей соответствующей квалификации; запрещается мыть агрегаты и детали легковоспламеняющимися жидкостями. В помещениях на открытых местах должна быть вывешена инструкция о мерах пожарной безопасности, план эвакуации и табель боевого расчёта ДПД. В местах, где возможно появление статического электричества, должны быть предусмотрены заземляющие устройства. Спецодежда должна быть изготовлена из ткани стойкой к высокой температуре и огню. Спецодежда работающего должна подвергаться своевременной стирке, меняться в установленные сроки. Весь пожарный инвентарь и оборудование следует постоянно содержать в исправном состоянии, размещать на видных местах и обеспечивать к ним безприпятственный доступ. Необходимо иметь по одному огнетушителю на каждые 50 кв.м. площади, не менее двух на каждое отдельное помещение, кроме того, следует устанавливать ящики с сухим просеянным песком из расчёта 0,5 мна 100 кв.м. площади. Эти ящики окрашивают в красный цвет и снабжают лопатой или совком. Для данного участка целесообразно применить 4 огнетушителя: 2 пенных и 2 порошковых. Устанавливают щиты с противопожарным инвентарём: лопатой, ломом, пожарным топором, ключом от водопроводного крана, у щитков устанавливают бачки с водой и ящики с песком. Огнетушители необходимо размещать на высоте не более 1,5м. от уровня пола, до нижнего торца огнетушителя и на расстоянии не менее 1,2м. от края двери при её открытии. Широкое применение в борьбе с огнём находят огнегасительные пены и порошки. Пену дают пенные огнетушители ОП-3; ОП-4; ОП-5.длина струи пены огнетушителя 6 -7 м., время действия 70 сек. ремонт автомобиль трудоемкость Заключение В курсовом проекте решены следующие задачи: рассмотрены технические характеристики автомобиля скорректированы нормативы периодичности и трудоемкости ТО и ТР скорректирован межремонтный пробег автомобиля определен коэффициент технической готовности определен общий годовой пробег парка определена производственная программа по ТО автомобилей рассчитана производственная площадь и подобрано технологическое оборудование. Таким образом, поставленная цель достигнута решением задач. Список литературы 1. Братцева М.А., Троцкая О.А. Выполнение технологических планировок зон и участков АТП и СТО. Омск ОКОТСиТ, 2010. 2. Туревский И.С. Техническое обслуживание автомобилей. Книга 2. Организация хранения, технического обслуживания и ремонта автомобильного транспорта. Учебное пособие. - М.: Форум, Инфра-М, 2013. . Келеменев Н.В. Методические указания по выполнению курсового проекта для студентов специальности «Техническое обслуживание и ремонт автомобильного транспорта» - Омск: БОУ ОО СПО «ОКОТСиТ», 2014. . Туревский И.С. Охрана труда на автомобильном транспорте: Учебное пособие. - М.: Форум, Инфра-М, 2009. . Оборудование для автосервиса и гаража. Графическая часть Лист 1 (формат А1) - чертёж участка (зоны) с необходимым о  борудованием борудованием Лист 2 (ФорматА1) -схема технологического процесса на объекте проектирования | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||