Проектирование цех по производству панелей оград П6ВК в составе завода ЗАО «Себряковский цемент и бетон». курсовой проект. 1 Характеристика предприятия

Скачать 1.55 Mb. Скачать 1.55 Mb.

|

|

Режим работы предприятия. Номинальное количество рабочих суток в году по выгрузке материалов с железнодорожного транспорта….…………………………. 365 Количество рабочих смен в сутки….…………………………………… 2 Количество рабочих смен в сутки по приёму материалов: железнодорожным транспортом…………………………...……..3 автотранспорт……………………………………………...............2 Продолжительность рабочей смены, ч …………………………….........8 Продолжительность плановых остановок, ч…………………………….7 Расчётноё количество рабочих суток в году при агрегатно – поточном способе производства………...……………… 253 1.2. Характеристика предприятия. Производство сборных железобетонных изделий, как правило организуют на специализированных предприятиях, в отдельных цехах или пролётах комбинатов строительных материалов, на полигонах строительных площадок или предприятий. Конечной продукцией предприятий являются железобетонные изделия, а иногда – бетон. Предприятие производства железобетонных изделий находится на территории города Михайловка Волгоградской области. Цех производства имеет две технологические линии формования, участок тепловлажностной обработки и арматурный отдел. Выпускаемые изделия хранятся на открытом складе до отправки потребителю. Бетон, производимый бетоносмесительным отделением, также реализуется другим потребителям. В промышленном и гражданском строительстве нашей страны около 90% сборного железобетона составляют типовые унифицированные конструкции, при разработке которых определяющим является требование заводской технологичности изделий. Это требование обусловливает предельную массу изделий, их форму и размеры, вид армирования и т. п. Сборные железобетонные изделия и конструкции производят в основном линейными, плоскостными, блочными и объемными. К линейным относят колонны, фермы, ригели, балки, прогоны; к плоскостным - плиты покрытий и перекрытий, панели стен и перегородок, стенки бункеров и резервуаров и т.п.; к блочным - массивные фундаменты, стены подвалов и пр.; к объемным санитарно-технические кабины, блок-комнаты, коробчатые элементы силосов, кольца колодцев и др. Номенклатура производящихся в нашей стране железобетонных изделий и объемы их использования в гражданском и промышленном строительстве приведены в табл. 1. Таблица 1.2 Номенклатура железобетонных изделий.

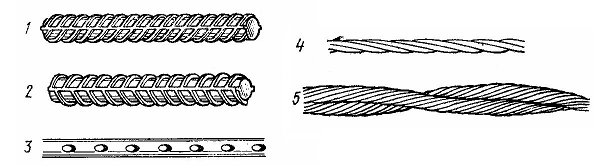

1.3. Сырьевые материалы и местные условия. Вяжущие вещества. Для приготовления бетона строительных конструкций наиболее широко используют неорганические вяжущие вещества. Эти вещества при смешивании с водой под влиянием внутренних физико - химических процессов способны схватываться (переходить из жидкого или тестообразного состояния в камневидное) и твердеть (постепенно увеличивать свою прочность). Портландцемент (ГОСТ 10178-85) - гидравлическое вяжущее вещество, твердеющее в воде (лучше всего) или на воздухе. Он представляет собой порошок серого цвета, получаемый тонким помолом клинкера с добавкой гипса. Клинкер получают путем равномерного обжига до спекания тщательно дозированной сырьевой смеси. Для получения цемента высокого качества необходимо, чтобы его химический состав и состав сырьевой смеси были устойчивы. При помоле к цементному клинкеру можно добавлять гранулированные доменные шлаки или активные минеральные (кремнеземистые) добавки. Основным свойством, характеризующим качество любого цемента, является его прочность (марка). Действительную прочность цемента называют его активностью. При проектировании состава бетона лучше использовать активность цемента, так как это обеспечивает более точные результаты и экономию цемента. Прочность цемента высоких марок нарастает быстрее, чем цемента низких марок. Помимо прочности к цементам предъявляются и другие требования, важными из которых являются нормальная густота и сроки схватывания. Вода. Для приготовления бетонной смеси используют водопроводную питьевую (ГОСТ 23732-79), а также любую воду, имеющую водородный показатель рН не менее 4, т. е. не кислую, не окрашивающую лакмусовую бумагу в красный цвет. Вода не должна содержать сульфатов более 2700 мг/л (в пересчете на SO4) и всех солей более 5000 мг/л. В сомнительных случаях пригодность воды для приготовления бетонной смеси необходимо проверять путем сравнительных испытаний образцов, изготовленных на данной воде и на обычной водопроводной. Для приготовления бетонной смеси можно применять морскую и другие соленые воды, удовлетворяющие приведенным выше условиям. Исключением является бетонирование внутренних конструкций жилых и общественных зданий и надводных железобетонных сооружений в жарком и сухом климате, так как морские соли могут выступить на поверхности бетона, а также вызвать коррозию стальной арматуры. Для поливки бетона следует применять воду такого же качества, как и для приготовления бетонной смеси. Заполнители. Природный песок (ГОСТ 8736-93),применяемый для производства обычного бетона, представляет собой образовавшуюся в результате выветривания горных пород рыхлую смесь зерен (крупностью 0,14 - 5 мм) различных минералов, входящих в состав изверженных горных пород. При отсутствии природного песка применяют песок, получаемый путем дробления твердых горных пород. Крупность зерен определяют просеиванием песка через стандартный набор сит с отверстиями в свету 5; 2,5; 1,25; 0,63; 0,315; 0,14 мм. Наличие в песке зерен крупнее 10 мм не допускается, зерен размером 5 - 10 мм должно быть не более 5%. Остатки на каждом сите (%), называемые частными, характеризуют распределение зерен песка по степени крупности, т.е. зерновой (гранулометрический) состав песка. Щебнем (ГОСТ 8267-93)называют материал, полученный в результате дробления камней из горных пород. Щебень имеет остроугольную форму. Для приготовления бетона лучше всего использовать щебень, близкий по форме к кубу или тетраэдру; плоская форма значительно хуже, так как она легко ломается. Форма щебня зависит от структуры каменной породы и типа камнедробильной машины. Для производства щебня используют гранит, диабаз и другие изверженные породы, а также плотные осадочные породы - известняк, доломит и измененные породы - кварцит. Наиболее широко в строительстве применяют известняковый и гранитный щебень. Щебень считается морозостойким, если в насыщенном водой состоянии он выдерживает без разрушения многократное попеременное замораживание при -15°С и оттаивание, причем суммарная потеря в массе зерен должна быть не более 10%, а при морозостойкости выше 50 циклов - не более 5%. Морозостойкость требуется от щебня только в том случае, если он предназначен для бетонных сооружений, подвергающихся многократным замораживанию и оттаиванию. В суровых климатических условиях щебеньдолжен выдерживать не менее 100 - 200 циклов замораживания и оттаивания, в умеренных - 50, в мягких - 15 ... 25. Щебень обычно не содержит органических примесей. Предельное содержание глинистых и пылевидных примесей допускается: для бетонов М300 (В25) и выше - 1% в щебне из изверженных пород и 2% в щебне из карбонатных пород; для бетонов более низких марок - соответственно 3 ... 2% (по массе). Арматура. Стальную арматуру по способу изготовления делят на два основных вида: горячекатаную - стержневую и холоднотянутую - проволочную(рис.1). Стержневая арматура (ГОСТ 5781-82) в зависимости от механических характеристик бывает горячекатаная без термического упрочнения(A-I, А-II, А-III, A-IV, A-V), с термическим упрочнением(Ат) и упрочненная вытяжкой(Ав). Холоднотянутую проволочную арматуру (ГОСТ 6227-80) подразделяют на арматурную проволоку, обыкновенную (B-I) и высокопрочную (В-П), витую(пряди, канаты), арматурные изделия(сетки). Для ненапрягаемой арматуры должна применяться преимущественно арматурная сталь классов А-П, А-Ш и обыкновенная арматурная проволока. Для арматуры предварительно напряженных конструкций используют высокопрочную проволоку, арматурные пряди, арматуру класса A-IV, а также термически упрочненную арматуру.  Рис. 1. Стальная арматура для железобетонных конструкций: 1 - стержневая арматура класса А-П; 2 - то же, А-Ш и A-IV; 3 - высокопрочная проволока Вр-П; 4 - семипроволочная прядь; 5 - двухпрядный канат. Контроль качества арматурных изделий должен выполняться пооперационно с момента поступления арматуры на завод. Контролем устанавливают качество арматурной стали (вид, класс и соответствие ГОСТу), наличие окалины или ржавчины, покрытие краской или маслом. Арматурная сталь должна храниться в штабелях на прокладках или стеллажах, рассортирована по маркам и диаметрам; на бухтах и пачках следует сохранять заводские бирки. Поступающая на склад арматурная сталь подлежит приемке путем сопоставления результатов внешнего осмотра и замеров, сведений, имеющихся в сертификатах, и результатов контрольных испытаний с требованиями ГОСТа или технических условий. При изготовлении арматурных элементов должно быть установлено соответствие используемой стали требованиям проекта. Контролем устанавливают: качество арматурной стали, качество сварки и антикоррозионного покрытия, соответствие геометрических размеров отдельных заготовок (стержней), сеток, плоских каркасов, закладных деталей и пространственных каркасов в целом, а также правильность расположения арматуры и точность установки закладных деталей проекту. Основной нормативный документ по арматурным изделиям - ГОСТ 10922-75, который регламентирует технические требования и методы испытания сварной арматуры для железобетонных конструкций. Контрольной проверке подвергается не менее трех изделий от партии в 100 однотипных изделий. В изделиях, подлежащих проверке, осуществляется контроль за качеством всех соединений, выполненных дуговой сваркой, и не менее пяти соединений, выполненных другими видами сварки. При обнаружении дефекта производят повторную проверку удвоенного количества изделий и соединений. Если при повторной проверке хотя бы одно изделие или стык не соответствует требованиям ГОСТа, то изделия этой партии проверяют поштучно. Условия хранения арматурных изделий должны обеспечивать сохранность геометрических размеров и целостность деталей и соединений. Завод использует цемент производства ОАО «Себряковцемент» (табл. 2, 3), который доставляется автоцементовозами. Песок из собственного карьера (р. Медведица), привозимый автотранспортом (табл. 4). Вода местного водоснабжения. Щебень ОАО «Руда» - поставка железнодорожным транспортом (табл. 5). Арматуру (табл. 6) и добавки из различных источников. Таблица 1.3.1 Характеристика используемого цемента.

Таблица 1.3.2. Химико-минералогический состав цемента, %.

Таблица 1.3.3. Характеристика используемого песка.

Таблица 1.3.4. Характеристика используемого щебня.

Таблица 1.3.5. Характеристика используемой стали.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||