1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

Скачать 3.8 Mb. Скачать 3.8 Mb.

|

|

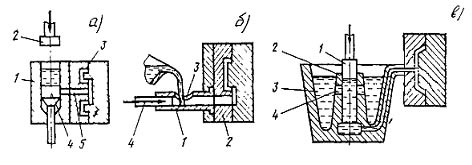

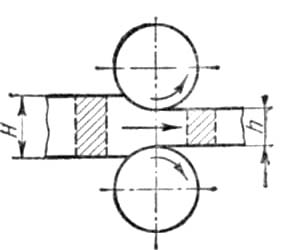

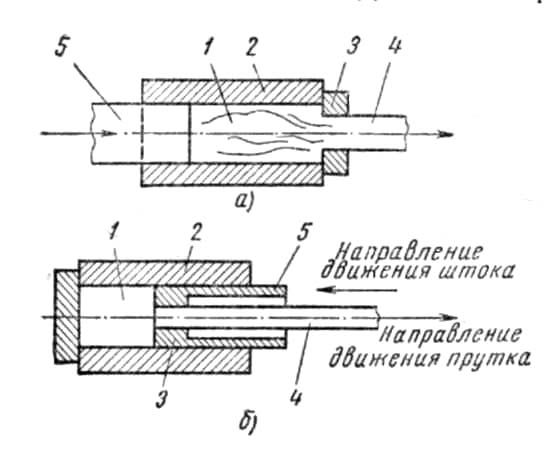

19. Литьё под давлением: сущность процесса, область использования. Принципиальная схема формы для литья под давлением. Преимущества и недостатки процесса. Литьем под давлением получают отливки в металлических формах, при этом заливку металла в форму и формирование отливки осуществляют под давлением. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. При получении отливок на литейных машинах с холодной камерой прессования необходимое количество сплава заливается в камеру прессования вручную или заливочным дозирующим устройством. Сплав из камеры прессования под давлением прессующего поршня через литниковые каналы поступает в оформляющую полость плотно закрытой формы, излишек сплава остаётся в камере прессования в виде пресс-остатка и удаляется. После затвердевания сплава форму открывают, снимают подвижные стержни, и отливка выталкивателями удаляется из формы. + Массовое и крупносерийное производство, высокая точность размеров и малая шероховатость. Резко сокращается мех обработка, высокая производительность -Высокая стоимость пресс-форм и оборудования, ограниченность габаритных размеров и массы отливок. Наличие воздушной пористости в массивных частях.  20. Центробежное литьё: сущность процесса, область использования, преимущества и недостатки. Принципиальная схема центробежного литья. Сплав заливают во вращающиеся формы, формирование отливки осуществляется под действием центробежных сил. Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру: Высокая износостойкость. Высокая плотность металла. Отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак. Центробежным литьем отливки изготавливают в металлических, песчаных, оболочковых и по выплавляемым моделям на центробежных машинах. Изложницы изготовляют из чугуна. Получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойной заготовки. 21. Характеристика основных способов получения машиностроительных профилей; их сравнительная характеристика (прокатка, прессование, волочение). Принципиальные схемы указанных процессов. Прокатка. При прокатке металл деформируется вращающимися валками, конфигурация и взаимное расположение которых различны. Различают три схемы прокатки: продольную, поперечную и поперечно-винтовую. Наибольшее распро странение находит схема продольной прокатки, когда металл перемешается пер пендикулярно плоскости, проходящей через оси валков. Трение между валками и заготовкой обуславливает ее захват и деформирование: обжатие по высоте, уширение и вытяжку. Инструмент прокатки – гладкие и калиброванные валки. Оборудование – прокатные станы, которые классифицируют; по количеству и расположению пи ков (двух-, четырех валковые, многовалковые, универсальные); по взаимному расположению рабочих клетей и по назначению. Исходной заготовкой при прокатке являются слитки. Продукцию прокатного производства можно разделить на четыре группы; листовой прокат в ви де листов, полос и лент различной толщины; сортовой прокат с простой формой профиля и сложной (фасонной); трубы бесшовные и сварные; специальный про кат, поперечное сечение которого по длине периодически меняется. Прокат используют в качестве заготовок в кузнечно-штамповочном производ стве, при изготовлении деталей механической обработкой и при создании сварных конструкций. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов и сплавов.  Прессование. Процесс прессования, при котором металл, помещенный в замкнутый объём, выдавливают сквозь отверстие произвольной формы, позволяет получать профили более сложной фор мы, чем при прокатке, и с более высокой точностью. Заготовками служат слитки или прокат. Металл при деформировании находится в состоянии всестороннего неравно мерного сжатия. Эта особенность дает возможность прессовать труднодеформируемые сплавы, обладающие пониженной пластичностью. Прессованием более эконо мично, чем прокаткой, изготавливать мелкие партии профилей, поскольку переход от изготовления одного профиля к другому осуществляется легче, чем при прокат ке. При прессовании значительны отходы металла и износ инструмента. Прессование производят на специализированных гидравлических прессах. В зависимости от схемы приложения усилий различают следующие виды прессования:

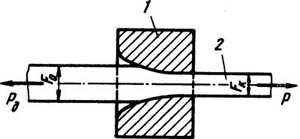

Сортовой и трубный прокат, прессованные профили служат заготовками для волочения.  Волочение. Волоче́ние — обработка металлов давлением, при которой изделия круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки. Процесс волочения, осуществляемый в условиях холодной дефор мации, позволяет получать проволоку, тонкостенные трубы и другие профили небольших размеров с высокой точностью к низкой шероховатостью поверхности. Волочение не должно превышать усилия, при котором может произойти разруше ние получаемого изделия. Обжатие металла за один проход ограничивают, а также принимают меры для уменьшения трения между металлом и инструментом а вводят промежуточный отжиг для увеличения пластичности металла. Виды волочения По типу волочения

По чистоте обработки:

По кратности переходов:

По нагреву заготовки:

22. Понятие о горячей и холодной обработке металлов давлением. Наклеп и рекристаллизация. Изменение механических свойств при наклепе и при последующем нагреве. В зависимости от температуры различают холодную и горячую обработку давлением. Если обработка производится ниже температуры рекристаллизации, ее называют холодной. При такой обработке металл наклёпывается. Горячей обработкой металлов давлением называют обработку, которую ведут при температуре выше температуры рекристаллизации. При такой обработке пластически деформированный металл рекристаллизуется в процессе обработки давлением. Наклеп успевает сняться во время обработки за счет протекания рекристаллизации. Рекристаллизация – процесс образования и роста одних кристаллических зёрен поликристалла за счёт других фаз. Скорость рекристаллизации резко возрастает с повышением температуры. Рекристаллизация протекает особенно интенсивно в пластически деформированных материалах. Различают три стадии рекристаллизации: первичную, когда в деформированном материале образуются новые неискажённые кристаллиты, которые растут, поглощая зёрна, искажённые деформацией, собирательную — неискажённые зёрна растут за счёт друг друга, средняя величина зерна увеличивается, и вторичную рекристаллизацию, способностью к росту обладают только немногие из неискажённых зёрен. В ходе вторичной рекристаллизации структура характеризуется различными размерами зёрен. Рекристаллизация устраняет структурные дефекты, изменяет размеры зёрен и может изменить их кристаллографическую ориентацию, изменяет все структурно-чувствительные свойства деформированного материала и часто восстанавливает исходные структуру, текстуру и свойства (до деформации). Иногда структура и текстура после рекристаллизации отличаются от исходных, соответственно отличаются и свойства. Рекристаллизация широко используется для управления формой зёрен, их размерами, текстурой и свойствами. Наклёп— упрочнение металлов и сплавов вследствие изменения их структуры и фазового состава в процессе пластической деформации при температуре ниже температуры рекристаллизации. Наклёп сопровождается выходом на поверхность образца дефектов кристаллической решётки, увеличением прочности и твёрдости и снижением пластичности, ударной вязкости. Размер получающихся новых зерен зависит от степени пластической деформации, сообщенной металлу, и от температуры нагрева, при которой идет процесс рекристаллизации. Чем выше температура нагрева, тем больше размер образующихся новых зерен. Вначале с увеличением степени деформации размер зерна при рекристаллизации сильно возрастает, затем с дальнейшим увеличением степени деформации уменьшается. Степень деформации, дающая максимальный размер зерна при нагреве, называется критической. При ковке, прокатке и других видах обработки нужно следить за тем, чтобы металл не приобретал критической степени деформации, иначе при последующем нагреве получается крупнозернистый металл с плохими свойствами. 23.Пластичность металлов, влияние на пластичность химического состава, температуры нагрева, схемы напряженного состояния, скорость деформации. Пластичность- способность металла принимать под действием нагрузки новую форму не разрушаясь. Пластичность металлов определяется также при испытании на растяжение. Это свойство обнаруживается в том, что под действием нагрузки образцы разных металлов в различной степени удлиняются, а их поперечное сечение уменьшается. Чем больше способен образец удлиняться, а его пеперечное сечение сужаться, тем пластичнее металл образца. В условиях обработки металлов давлением на пластичность влияют многие факторы: состав и структура деформируемого металла, характер напряженного состояния при деформации, неравномерность деформации, скорость деформации, температура деформации и др. Изменяя те или иные факторы, можно изменять пластичность. 1.Состав и структура металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. 2.Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными (1). Высоколегированные стали имеют большую пластичность в холодном состоянии (2). Для шарикоподшипниковых сталей пластичность почти не зависит от температуры (3). Отдельные сплавы могут иметь интервал повышенной пластичности (4). Техническое железо в интервале 800…10000 С характеризуется понижением пластических свойств (5). При температурах, близких к температуре плавления пластичность резко снижается из-за возможного перегрева и пережога. 3.Характер напряженного состояния. Один и тот же материал проявляет различную пластичность при изменении схемы напряженного состояния. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Появление в схеме растягивающих напряжений снижает пластичность. Самая низкая пластичность наблюдается при схеме всестороннего растяжения. 4.Скорость деформации. С повышением скорости деформации в условиях горячей деформации пластичность снижается. Имеющаяся неравномерность деформации вызывает дополнительные напряжения, которые снимаются только в том случае, если скорость разупрочняющих процессов не меньше скорости деформации. Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты. 24.Основные законы обработки давлением: постоянства объема наименьшего сопротивления, подобия; использование их в практике. 1.Закон постоянства объема: объем тела до деформации равен его объему после деформации. При обработке давлением, при прокатке, происходит уменьшение высоты, увеличение ширины и длины. Объем же металла не изменяется. Пластическая деформация литого металла сопровождается незначи-тельным (1-3 %) изменением объема, в результате чего плотность его не-сколько возрастает за счет ликвидации имеющихся в нем пустот. Математическое выражение этого закона имеет вид: Уравнение постоянства и объема широко применяется для расчета размеров тела при всех видах обработки металлов давлением. Зная начальные размеры тела, нетрудно определить конечные размеры и наоборот. 2. Наименьшего сопротивления. В случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. При свободной ковке возможно свободное формоизменение металла в горизонтальной плоскости, т. е. перемещение точек деформируемого металла может происходить в различных поперечных направлениях. Каждая точка деформируемого тела перемещается в горизонтальной плоскости в том направлении, в котором создается наименьшее сопротивление ее перемещению со стороны контактных сил трения. Тормозящее действие этих сил проявляется тем сильнее, чем больше протяженность контакта инструмента и деформируемого тела в данном направлении. Скорость перемещения точек деформируемого тела в этом направлении тем меньше, чем больше протяженность контакта. случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. 3. Закон подобия. При осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования равно квадрату, а отношение затрачиваемых работ кубу отношений соответствующих линейных размеров. Этот закон, основанный на принципе моделирования, используют для приближенного определения усилий деформирования и затрачиваемой работы. Принцип подобия требует выполнения следующих основных условий. 1. Натура и модель, а также деформирующий инструмент должны быть геометрически подобными, т. е. отношения соответственных размеров (длины, ширины, высоты и т. п.) натуры и модели были одинаковыми, т. е. lн/lм = ан/ам = hн/hм = n, где n - масштаб моделирования. 2. Степени и скорости деформаций натуры и модели должны быть равны, т. е. εн = εм; ε̇н = ε̇м. 3. Материал натуры и модели должен быть физически подобным, т. е. иметь одинаковый химический состав, микро- и макроструктуру, степени упрочнения и разупрочнения. Согласно закону подобия удельные усилия деформирования натуры и модели равны между собой, полные усилия деформирования пропорциональны площадям поперечного сечения модели и натуры, а работы деформации пропорциональны их объемам. Влияние контактного трения и смазки на процесс обработки металлов давлением. На границе контакта деформируемого тела с инструментом всегда появляются силы трения, обусловленные шероховатостью поверхностей и всегда направленные в сторону, противоположную направлению течения металла. Вследствие этого течение металла по контактной поверхности приводит к нагреву инструмента и снижению его стойкости. По мере удаления от контактной поверхности влияние сил трения снижается, поэтому при осадке Контактные силы трения могут быть значительно уменьшены повышением качества отделки и уменьшением шероховатости рабочих поверхностей инструмента (бойков и штампов), использованием технологических смазок, уменьшением окалинообразования на стальных заготовках, так как окалина на поверхности контакта действует как абразивный материал, способствуя быстрому износу инструмента. |