1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

Скачать 3.8 Mb. Скачать 3.8 Mb.

|

|

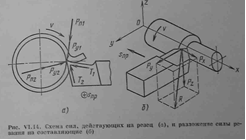

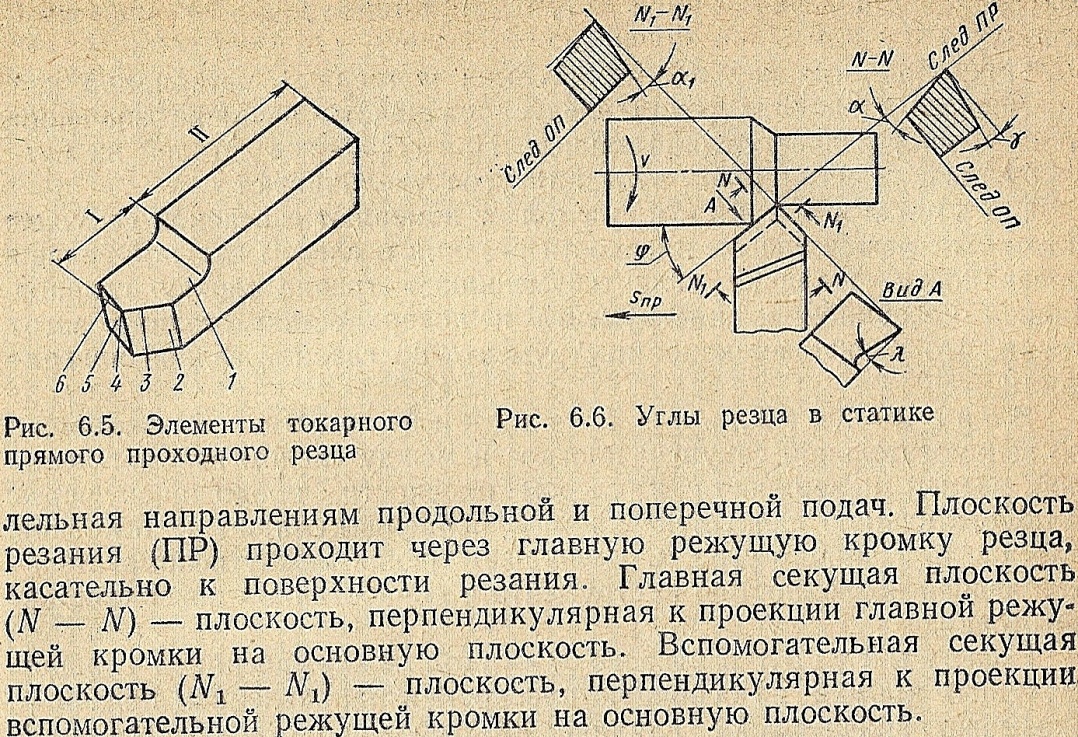

45. силы резания  В результате сопротивления металла деформированию возникают реактивные силы, действующие на резец: нормального давления и трения. Силы трения. Т1=f1(Py1+Pn1) и T2=f2(Py2+Pn2). Равнодействующая сил резания R=Py1+Pn1+Py2+Pn2+T1+T2. Вертикальная составляющая Pz, радиальная составляющая Py, осевая составляющая Px. Эмпирическая формула определения Pz: Pz=CPztxPzsyPzvnPzkMPz Cpz коэффициент, учитывающий физико-механические свойства обрабатываемого материала, t глубина резания(мм), s подача(мм/об), v скорость резания(м/мин), kMPz – коэффициент. Учитывающий прочие факторы. 46)Схема, поясняющая образование нароста на резце и обработанной поверхности при точении металла. Причины образования нароста, положительные и отрицательные его свойства. Способы устранения нароста на резце при точении металла.  Нарост –наслоение металла при деформировании срезаемого слоя. Образование нароста объясняют тем, что геометрическая форма инструмента не является идеальной с точки зрения обтекания ее металлом. При некоторых условиях обработки силы трения между передней поверхностью инструмента и частицами срезанного слоя становятся больше сил внутреннего сцепления, и при наличии опред-х температурных условий металл прочно оседает на передней поверхности инструмента в виде нароста. Положительные свойства: полезны при черновой обработке 1)возникают большие силы резания 2)снимается большой слой металла 3) выделяется большое количество теплоты. Отрицательные: вреден при чистовой обработке. При его наличие изменяются: 1) форма передней поверхности 2)состояние трущейся поверхности 3)условия теплопередачи Для устранения нароста необходимо 1)работать в зоне очень низких скоростей резания (потеря производительности). 2)уменьшить шероховатость передней поверхности режущего инструмента. 3)по возможности увеличить передний угол. 4)применять смазачно-охлажд. жидкость. 47)Наклеп обработанных поверхностей заготовок из металла при обработке резанием. Схема поясняющая образование наклепа. Отрицательные и положительные свойства наклепа. Способы борьбы с отрицательными свойствами наклепа. Наклеп – результат пластической деформации обрабатываемого металла. Чем больше деформация тем больше наклеп металла. Вследствие наклепа, стружка от металла становится тверже самого металла. Деформации подвергается не только срезаемый слов, но и тонкий поверхностный слой на изделии. При высоких скоростях возникает явление разупрочнения,глубина наклепа падает. В некоторых случаях (штамповка) – явление наклепа нежелательно и его пытаются избегать  48)Тепловые явления при резании металлов. Причина образования тепла.Уравнение теплового баланса. Отрицательное влияние образующегося тепла на заготовку и инструмент. Смазачно охлаждающие технологические средства. Экспериментальная формула для определения температуры в зоне резания. Теплота является одним из основных факторов влияющих на резание. Теплообразование оказывает двойное воздействие на резание:

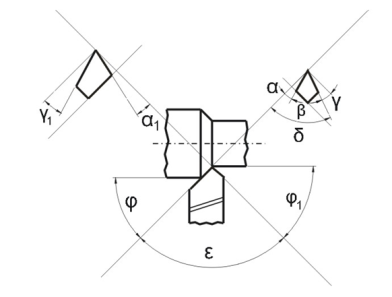

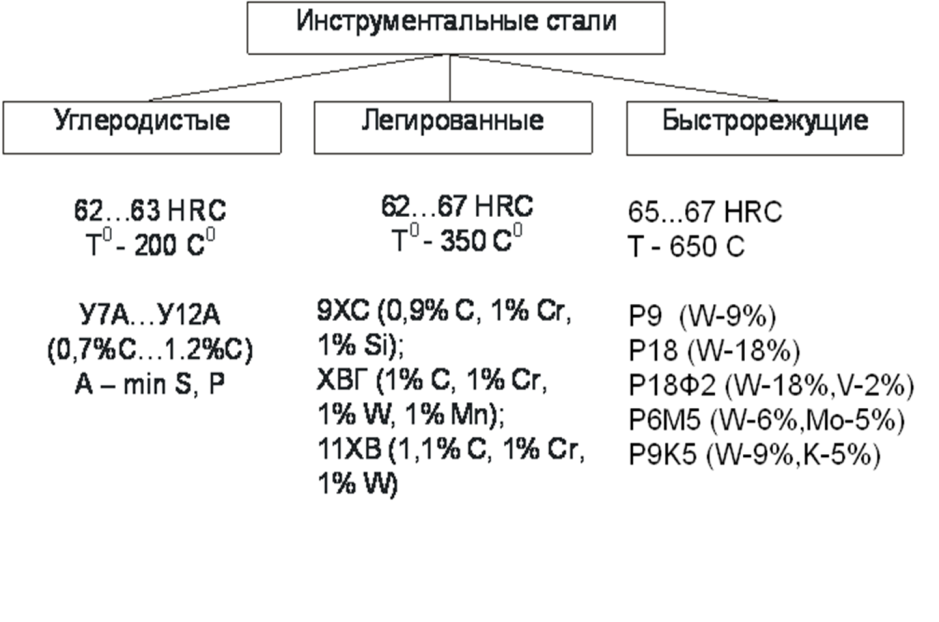

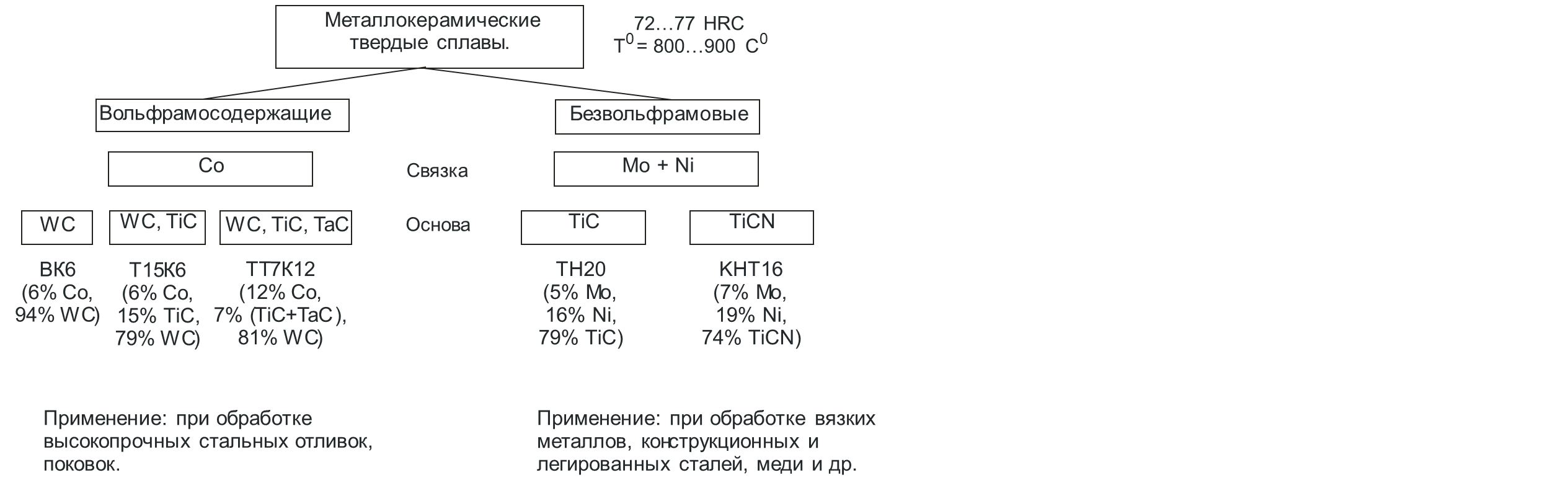

Источником теплоты при резании являются пластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность инструмента и трение поверхности резания и обработанной поверхности о задние поверхности лезвия инструмента. Уравнение теплового баланса:   -кол-во теплоты выделяемое при пластическом деформировании обрабатываемого материала. -кол-во теплоты выделяемое при пластическом деформировании обрабатываемого материала. -при трении стружки о переднюю поверхность резания. -при трении стружки о переднюю поверхность резания. - при трении задних поверхн. лезвия о заготовку. - при трении задних поверхн. лезвия о заготовку. – теплота, уходящая в стружку. – теплота, уходящая в стружку. – теплота, уходящая в заготовку. – теплота, уходящая в заготовку. – теплота, уходящая в инструмент. – теплота, уходящая в инструмент. – теплота, передаваемая окружающей среде. – теплота, передаваемая окружающей среде.Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800-1000 С) вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки. Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических жидкости. Обладая смазывающими свойствами, жидкости снижают трение стружки о переднюю поверхность инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охл среды отводят теплоту во внешнюю среду от мест ее образования, охлаждая режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Смазывающее действие сред препятствует образованию налипов металла на поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки. Применение смазочно-охл сред приводит к тому, что эффективная мощность резания уменьшается на 10-15%; стойкость режущего инструмента возрастаетсвойств материалов обрабатываемой заготовки и режущего инструмента, а также режима резания применяют различные смазочно-охлаждающие среды. Чаще всего при обработке резанием применяют смазочно-охлаждающие, обработанные поверхности заготовок имеют меньшую шероховатость и большую точность, чем при обработке без применения смазочно-охл сред. Экспериментальная формула:  С-общ.коэфф. характеризующий условия обработки. Z,y,x – показатели степени. 49)Основные конструктивные части металлорежущих инструментов. Основные поверхности и кромки токарного резца.  Токарный прямой проходной резец имеет головку – рабочую часть (римская 1), стержень-корпус(римская 2), который служит для закрепления резца в резцедержателе. Головка резца образуется при заточке и имеет следующие элементы: переднюю поверхность 1, по которой сходит стружка; главную заднюю поверхность 2, обращенную к поверхности резания заготовки; вспомогательную заднюю поверхность 5,обращенную к обработанной поверхности заготовки; главную режущую кромку 3 и вспомогательную 6; вершину 4. Инструмент затачивают по передней и задним поверхностям. Для определения углов, под которыми расположены поверхности рабочей части инструмента относительно друг друга, вводят координатные плоскости. Основная плоскость (ОП) – плоскость параллельная направлениям продольной и поперечной подач. Плоскость резания (ПР) проходит через главную режущую кромку резца, касательно к поверхности резания. Главная секущая плоскость (N-N) – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость. Вспомогательная секущая плоскость (N1-N1) – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость. Типы токарных резцов: фасонный, проходной прямой, проходной стянутый, проходной упорный, для чистовой обработки, отрезной, резьбовой, подрезной ,растомный. 50. Определение углов токарного резца в статической системе координат, их назначение и влияние на процесс резания. Углы резца определяют положение элементов рабочей части относительно координатных плоскостей и друг друга. Эти углы называют углами резца в статике. У токарного резца различают главные и вспомогательные углы, которые рассматривают, исходя из следующих условий: ось резца перпендикулярна к линии центров станка; вершина резца находится на линии центров станка; совершается главное движение резания. Углы резца делят: на главные, вспомогательные и углы в плане. Главные углы измеряют в главной секущей плоскости: это главный передний угол γ, главный задний угол α, угол заострения β, и угол резания δ. Вспомогательные углы измеряют во вспомогательной секущей плоскости: это вспомогательный задний угол α1, и вспомогательный передний угол γ1. Углы в плане – это главный угол в плане φ, вспомогательный угол γ1 и угол при вершине в плане ε.  Главный передний угол γ – угол между передней поверхностью резца и плоскостью, проведённой через главную режущую кромку перпендикулярно плоскости резания; служит для облегчения схода стружки, уменьшения работы деформации и расхода мощности на резание. При обработке деталей из хрупких и твердых материалов для повышения стойкости резца следует назначать меньшие значения угла γ, иногда даже отрицательные. При обработке деталей из мягких и вязких материалов передний угол увеличивают. Главный задний угол α – угол между задней поверхностью и плоскостью резания; служит для уменьшения трения между задней поверхностью и заготовкой. Вспомогательный задний угол α1измеряют во вспомогательной секущей плоскости между следом вспомогательной задней поверхности и следом плоскости, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Наличие угла α1 уменьшает трение между вспомогательной задней поверхностью инструмента и обработанной поверхностью заготовки. Главный угол в плане φ – угол между проекцией главной режущей кромки на основную плоскость и направлением подачи – оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшение угла φ шероховатость обработанной поверхности снижается. Одновременно увеличивается активная рабочая длина режущей кромки. Сила и температура резания, приходящееся на единицу длины кромки, уменьшаются, что снижает износ инструмента. С уменьшением угла φ возрастает сила резания, направленная перпендикулярно к оси заготовки и вызывающая ее повышенную деформацию. С уменьшением угла φ возможно возникновение вибраций в процессе резания, снижающих качество обработанной поверхности. Вспомогательный угол в плане φ1 – угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла φ1 шероховатость обработанной поверхности снижается, увеличивается прочность вершины резца и снижается его износ. Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и линией, проведённой через вершину резца параллельно основной плоскости. С увеличением угла λ качество обработанной поверхности ухудшается. 51. Инструментальные материалы: инструментальные стали, твердые сплавы, режущая керамика, сверхтвердые инструментальные материалы. Их назначение и обозначение. К инструментальным материалам, удовлетворяющим в той или иной мере перечисленные требования, относятся: - инструментальные стали, - металлокерамические твердые сплавы, - режущая минералокерамика - сверхтвердые инструментальные материалы Инструментальные стали В зависимости от химического состава инструментальные стали подразделяются на углеродистые, легированные и быстрорежущие. У них основным химическим элементом, определяющим твердость и физико-механические свойства, является углерод. В холодном состоянии эти стали различаются по твердости незначительно. Основное их различие – это разная теплостойкость.  Применение: при обработке конструкционных сталей. Металлокерамические твердые сплавы Вольфрамовые твердые сплавы Твердые сплавы – это инструментальный материал, состоящий из твердых зерен карбидов, соединенных связкой. Основное свойство карбидов – их твердость. Основными карбидами для изготовления твердых сплавов являются: карбид вольфрама (WC), карбид титана (TiC), карбид тантала (TaC). В качестве связки служит металлический кобальт (Со). Твердые сплавы изготовляют методом порошковой металлургии. Порошки карбидов смешивают в определенных пропорциях, прессуют в формах и спекают при температуре 1500…2000оС. При спекании твердые сплавы приобретают высокую твердость (HRС 72…77) и в дополнительной термической обработке не нуждаются. Теплостойкость твердых сплавов различных марок составляет 800…900оС, что позволяет вести обработку при высоких скоростях резания (до 15 м/с). Безвольфрамовые твердые сплавы Общим недостатком вольфрамосодержащих твердых сплавов помимо высокой хрупкости является повышенная дефицитность вольфрамовый руды – основного компонента, определяющего их повышенные физико-механические характеристики. Поэтому в последние годы стали применять так называемые безвольфрамовые твердые сплавы. Карбиды вольфрама были заменены карбидами титана с добавками молибдена, никеля и других тугоплавких металлов. В качестве связки – никель и молибден. Они маркируются буквами КТС и ТН. Твердые сплавы КТС-1 и КТС-2 содержат 15…17% Ni и 7…9% Мо соответственно, остальное – карбид титана (TiC). Твердые сплавы типа ТН -20, ТН25, ТН30 в качестве связующего металла применяют в основном никель в количестве 16…30%. Концентрация молибдена составляет 5…9%, остальное – также карбид титана (TiC). Теплостойкость безвольфрамовых твердых сплавов составляет 750…800оС, а твердость HRС 72…77. Металлокерамические твердые сплавы  Твердые сплавы с покрытием Для дополнительного повышения износостойкости твердосплавных пластин наносят тонкий слой (2…12 мкм) карбида или нитрида титана или других высокотвердых материалов. Это позволяет в 2…5 раз повысить стойкость режущего инструмента с покрытием по сравнению со стойкостью исходного материала. Твердые сплавы с покрытием производятся путем наложения различных слоев на пластину. Основным методом в настоящее время является химическое осаждение – CVD. Процесс CVD – это химические реакции различных газов при нагреве пластины до 1000оС. В качестве первого слоя покрытия обычно используется карбонитрид титана - Ti(CN). Он обладает хорошей износостойкостью и твердостью. В качестве второго слоя наносят оксид алюминия - Al2O3 , который сохраняет твердость и химическую инертность при высоких температурах. Верхний (третий) тонкий слой нитрида титана – TiN на поверхности пластины уменьшает трение и придает пластине золотистый цвет. Режущая минералокерамика Минералокерамика – это синтетический материал, основой которого служит кристаллический оксид алюминия (глинозем - Al2O3), подвергнутый спеканию при температуре 1720…1750оС. Недостаток – высокая хрупкость и низкая ударная вязкость Сверхтвердые инструментальные материалы К режущим сверхтвердым материалам относятся природные алмазы и синтетические материалы. Самым твердым из известных инструментальных материалов является алмаз. По химическому составу алмаз представляет собой одну из аллотропных модификаций углерода – кристаллический углерод. Он обладает высокой износостойкостью, хорошей теплопроводностью, небольшим коэффициентом трения и малой адгезионной способностью к металлам, за исключением сплавов железа с углеродом. Наряду с высокой твердостью алмаз обладает большой хрупкостью. 52 . Износ и стойкость металлорежущих инструментов. Причины износа и параметры, характеризующие износ на примере токарных резцов. Определение стойкости металлорежущих инструментов. Обозначение стойкости и средняя ее величина у токарных резцов. В процессе резания возникает трение стружки о переднюю поверхность, обрабатываемой детали о заднюю поверхность инструмента. В результате инструмент изнашивается и теряет режущую способность. Рассмотрим механизм износа режущих инструментов при обработке сталей. Абразивный (характерный для сталей): Сущность – элементарное царапанье рабочей поверхности РИ твёрдыми включениями обрабатываемого материала. Причина – твёрдые включения в обрабатываемых сталях всегда имеются в виде цементитов и избыточных карбидов легирующих элементов. Особенно наблюдается при сухом резании сталей, точении по "корке", обработке сварных деталей, обработке силуминов. Адгезионный: Сущность – отрыв частиц материала инструмента силами межмолекулярного сцепления металлов пары инструмент-заготовка. Причины – высокие давление и температура резания. Особенно наблюдается при работе без СОЖ (смазочно-охлаждающие жидкости). Окислительный (Химический): Сущность – образование на рабочей поверхности инструмента менее прочных плёнок оксидов и химических соединений, и их удаление силами трения. Причины – высокая температура резания, адсорбция кислорода и использование СОЖ. Особенно наблюдается при сухом резании. Диффузионный: Сущность – взаимная диффузия инструмента и обрабатываемого материала, сопровождаемая уносом (удалением) инструментального материала. Причина – высокая температура резания. На практике существует комбинация этих видов износа. Различают три основных вида износа: износ по передней поверхности, износ по задней поверхности и износ по передней и задней поверхностям. Наиболее часто встречается одновременный износ и по передней, и по задней поверхности. Допускаемая величина износа при обработке стали для токарных резцов с пластинками твердого сплава 0,8— 1 мм, для резцов из быстрорежущей стали и при работе с охлаждением, 1,5—2 мм. |