1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

Скачать 3.8 Mb. Скачать 3.8 Mb.

|

|

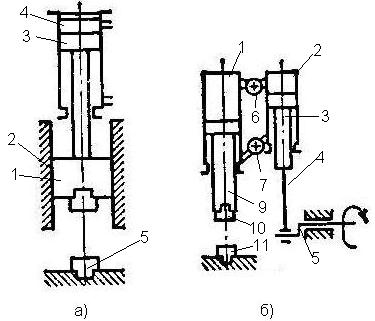

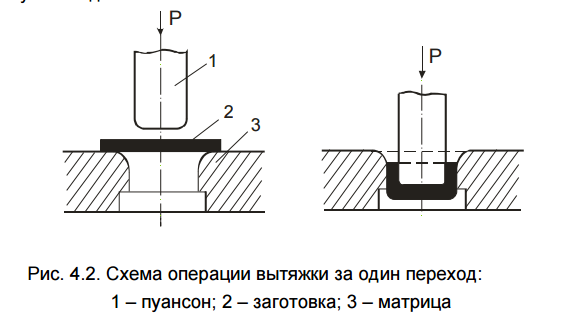

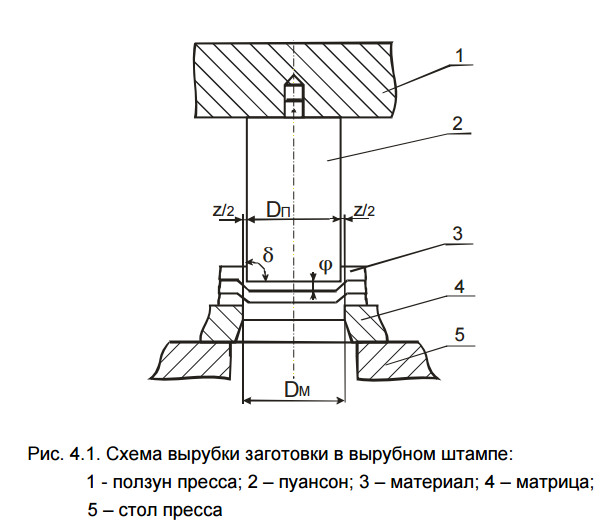

25. Нагрев металлов перед обработкой давлением. Основные параметры нагрева: температурный интервал обработки давлением, скорость нагрева, время выдержки заготовки в печи; способы нагрева. Формула инженера Доброхотова. Обработка металлов давлением в зоне повышенных температур снижает сопротивление деформированию примерно в 10—15 раз по сравнению с обычным холодным состоянием. На перегрев и на пережог влияют и температура, нахождения металла в зоне высоких температур. При горячей обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от рода и химического состава металла. Режим нагрева металла перед обработкой давлением должен обеспечить получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине; сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар). Металл может быть деформирован в строго определенном температурном интервале. Максимальная т-ра его называется верхней границей, а минимальная - нижней. Каждый металл имеет свой строго определенный тр-ный интервал горячей обработки давлением. Верхний предел т-рного интервала tв.п избирается так, чтобы не было пережигания, интенсивного окисления и обезуглероживания, а также перегрева. При выборе верхней границы т-рного интервала для высокоуглеродистых и легированных сталей необходимо иметь в виду их большую склонность к перегреву. Температура нижней границы tн.п должна быть такая, чтобы после деформации при этой т-ре металл не получил укрепления (наклепа) и имел необходимую величину зерна. Особое значение выбор нижней границы имеет для легированных сталей и сплавов, не имеющих фазовых и аллотропических превращений. Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, размеров заготовки, физических свойств металла и способа укладки заготовки на поду печи, например заготовки, уложенные в разрядку, нагреваются быстрее, чем заготовки, уложенные вплотную. Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100 — 150°С. При скоростном нагреве температурный напор составляет 200 — 300°, т. е. значительно выше температуры нагрева заготовки и величины температурного напора при обычном нагреве. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически. Скоростной нагрев в пламенных печах по скорости нагрева заготовок увеличивается в 3 — 4 раза по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. При нагреве металлы расширяются, расширение происходит неравномерно. Поверхностные слои, нагретые до более высоких температур, расширяются больше, чем внутренние слои. Расширение поверхностных слоев притормаживается соседними внутренними слоями, которые при этом будут растягиваться вследствие расширения наружных. В результате этого наружные слои металла при нагреве будут испытывать напряжения сжатия, а внутренние — растяжения. Нагрев заготовок для последующей их горячей обработки давлением может производиться следующими способами: в горнах, в пламенных печах, контактным электронагревом, индукционным электронагревом. Нагрев в горнахприменяют в кузницах при единичном изготовлении небольших по размеру заготовок. Пламенные печи подразделяются на камерные и методические. Первые имеют сравнительно небольшие размеры (площадь пода до 2,5 м2), работают на мазуте или на газе. Обычно их строят с рекуператорами. В камерных печах температура по всему рабочему пространству печи одинакова. Контактный нагрев осуществляется при зажиме заготовки в контакты электронагревательного устройства пропусканием через нее электрического тока большой силы, напряжением 6—12 в. Контактный нагрев применяется для заготовок диаметром от 18 до 70 мм. Индукционный нагрев заготовок осуществляется в индукторе током промышленной частоты (500—8000 гц); токи промышленной частоты применяют для нагрева крупных заготовок диаметром более 150 мм, а повышенной частоты для заготовок диаметром менее 150 мм. Для ориентировочного определения времени, потребного на нагрев заготовок толщиной более 150 мм или слитков в пламенных печах до температур начала обработки давлением, может служить формула Н. Н. Доброхотова: Т = αKD√D, Т — время нагрева в часах; D — диаметр или толщина заготовки в м; К — коэффициент, равный для углеродистой и низколегированной стали 10, а для высоколегированной 20; α — коэффициент, зависящий от расположения заготовок на поду печи. Время, затрачиваемое на нагрев металла, больше времени, затрачиваемого на обработку давлением. Для создания условий нормальной непрерывной работы обычно одновременно нагревают несколько заготовок. При нагреве крупных заготовок, для уменьшения возникающих термических напряжений, температура печи при их загрузке должна быть значительно ниже конечной температуры нагрева, особенно при нагреве слитков из легированной стали. На качество продукции при горячей обработке давлением влияет не только температурный режим нагрева и обработки давлением, но и режим охлаждения. Быстрое охлаждение продукции может: привести, в результате термических напряжений, к образованию наружных трещин, особенно у металла с небольшой теплопроводностью. 26.Прокатка металла Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пласти чески деформируется вращающимися валками Деформацию заготовки обычно определяют относительным обжатием.  где h0 и h1—высота заготовки соответственно до и после прокатки. При проектировании сил, действующих на металл со стороны валков, на горизонтали получается Rsin α < Тcos α. Сила Т = fR, где f—коэффициент трения. Заменяя Т и сокращая R, получаем sin α < f cos α. Условие захвата требует, чтобы коэффициент трения был больше тангенса угла захвата, т. е. f > tgα Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др Калибр — это просвет определенной формы, образованный двумя валками в их рабочем положении в прокатной клети. Калибры различают по форме, конструкции и назначению. По форме калибры могут быть: прямоугольные (ящичные), квадратные, ромбические, овальные, круглые, шести- и многоугольные, фасонные — сложной конфигурации (двутавровые балки, швеллеры, рельсы, сталь угловая и т.д.). Периодический прокат ( рис. 115) представляет собой круглые периодические профили, являющиеся заготовками для последующей штамповки, ковки или обработки резанием, шары для шарикоподшипников и шаровых мельниц и пр. При периодическом прокате получают заготовки, поперечное сечение которых изменяется. Причем это изменение обычно периодически повторяется ( периодический прокат) по длине прокатываемой заготовки. ПРОДОЛЬНАЯ ПРОКАТКА наиболее распространённый вид прокатки, при котором обрабатываемый металл деформируется между валками, вращающимися в противоположных направленияхи расположенными обычно параллельно один другому. Силами трения, возникающими между поверхностьювалков и прокатываемым металлом, он втягивается в межвалковое пространство, подвергаясь при этомпластич. деформации.  27. Ковка. Обл использования. Ковка — обработка металла давлением, посредством которой металл в нагретом состоянии уплотняется, сращивается и получает желаемую форму. Область применения ковки — мелкосерийное и единичное производство. Деформация металла при ковке должна осуществляться в ограниченное время с тем, чтобы обеспечить получение заданной конфигурации и прочностных свойств поковки. Все многообразие техники кования можно свести к нескольким группам основных технологических операций. Это- разделительные, соединительные, формообразующие и отделочные операции. К разделительным операциям относятся отрубка, разрубка, вырубка и просечка. К соединительным - кузнечная сварка. Формообразующие операции - это осадка, протяжка и вытяжка, пробивка, гибка и скручивание. Отделочными следует считать операции выглаживания, насекания рисунка, набивку рельефа и фактуры. Ковку выполняют ковочных молотах и прессах.Ковочный молот – машина для обработки металлических заготовок ударами падающих частей.По роду привода молоты бывают паровоздушные (рис.3.46,а), пневматические (рис.3.46,б), механические, гидравлические .  Рис.3.46. Принципиальные схемы паровоздушного (а) и пневматического (б) молота 28.Под объемной штамповкой понимают процесс, при котором металл заготовки деформируется с изменением всех размеров заготовки, принимая форму рабочей поверхности специального инструмента - штампа. Горячую штамповку ведут в интервале температур, обеспечивающих снятие упрочнения. (Изгот. Диски автомобилей). Холодная объемная штамповка – один из наиболее производительных методов изготовления деталей из сталей, цветных металлов и их сплавов. Холодной объемной штамповкой получают крепежные детали (болты, гайки, винты, заклепки), шарики, ролики, кольца подшипников, многие детали автомобилей (например, поршневые пальцы). Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл целиком заполнять всю полость. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование облоя в нем не предусмотрено. Оборудование для объемной штамповки: молоты, горячештамповочные кривошипные прессы, горизонтально-ковочные машины, гидравлические прессы и машины для специализированных процессов штамповки. На кривошипных прессах и молотах штампуют поковки разнообразных форм. На горизонтально-ковочных машинах в основном штампуют поковки типа стержня с фланцем, кольца или стакана. Вопрос 29. С помощью листовой штамповки можно изгот. сложные по форме детали: детали кузовов, капоты двигателей, топливные баки, различные прокладки. Операции листовой штамповки можно разделить на: разделяющие (отрезка, вырубка, пробивка, просечка) и формоизменяющие(гибка, вытяжка, отбортовка). Вырубка – это операция отделения части заготовки по замкнутому контуру, причем отделяемая часть идет на изделие. Усилие вырубки :  F-площадь среза П- периметр вырубаемой заготовки S- толщина материала Гамма-сопротивление среза Вытяжка – это процесс образования полой заготовки или изделия из плоской или полой исходной листовой заготовки, осуществляемый в вытяжных штампах. Степень деформации при вытяжке оценивается коэффициентом вытяжки, котор расчитывается пао формуле   D-диам. исх заготовки Усилие вытяжки  k-1.2…1.3 коэффициент, учитывающий дополнительное усилие, потребное для проталкивания изделия через матрицу S – толщина листа Гамма – временное сопротивление D – диаметр плоской заготовки d (n-1) – диаметр предыдущий d n – диаметр последующий   Вопрос 30. Сварка— технологический процесс получения не разъемных соединений материалов посредством установления меж атомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого. Сварка (пост. током, перем. током). По степени механизации (ручные, механизированные, автоматизированные, автоматические). По энергетическому признаку (В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три кл.:термический, термомеханический и механический. К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии(дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная газовая и др.). К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давле ния (контактная, диффузионная и др.). К механическому классу относятся виды сварки, осу ществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.). 31. Ручная дуговая сварка: принципиальная схема, источники тока, сварочные материалы, режимы сварки. Приведите примеры: марки электродной проволоки, марка электрода, тип электрода. Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 5.7) дуга 8 горит между стержнем электрода 7 и основным металлом . Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.  Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2—12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.). легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10МЗТ; Св-07Х25Н13 и др.). В марках проволоки «Св» означает слово «сварочная», буквы и цифры — ее марочный состав. Электроды классифицируют по назначению и виду покрытия. По назначению стальные электроды подразделяют на пять классов: для сварки углеродистых и низколегированных конструкционных сталей с σ<: 600 МПа, легированных конструкционных сталей σв 5= 600 МПа, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами. Электроды для сварки конструкционных сталей делят на типы Э38, Э42, ..., Э150. Цифры в обозначении типа электрода означают σ наплавленного металла в 10-1 МПа. В обозначение типов электродов для сварки жаропрочных и высоколегированных сталей и наплавочных входит марочный состав наплавленного металла (Э-09МХ, Э-10Х5МФ, Э-08Х20Н9Г2Б, Э-10Х20Н70Г2А\2В, Э-120Х12Г2СФ, Э-350Х26Г2Р2СТ и др.). По виду покрытия электроды делят на электроды с кислым, рутиловым, основным и целлюлозным покрытием. Кислые покрытия имеют шлаковую основу, состоящую из руд железа и марганца (Fе.2О3, МnО), полевого шпата (SiO2), ферромарганца (FeMn) и других компонентов. Применяют для сварки низкоуглеродистых и низколегированных сталей. Рутиловые покрытия состоят из рутилового концентрата (TiOг), полевого шпата, мрамора (СаСО3), ферромарганца и других компонентов. Их применяют для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей. Основные покрытия содержат мрамор, магнезит (МgСО3), плавиковый шпат (СаF2), ферросилиций (FeSi), ферромарганец, ферротитан (FeTi) и другие компоненты. Электроды с основным покрытием применяют для сварки ответственных конструкцией из сталей всех классов. Целлюлозное покрытие содержит целлюлозу и другие органические вещества с небольшим количеством шлакообразующих компонентов. Их применяют для сварки низкоуглеродистых и низколегированных сталей. Режим ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода: Iсв = кd, где k — опытный коэффициент, равный 40—60 для электродов со стержнем из низкоуглеродистой стали и 35—40 для электродов со стержнем из высоколегированной стали, А/мм; d — диаметр стержня электрода, мм. Диаметр электродов выбирают, исходя из толщины стали δ: δ, мм . . . 1—2 3—5 4-----10 12 —24 d, мм . - . 2—3 3 — 4 4 — 5 5 — 6 Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой. Режим холостого хода характеризуется повышенным напряжением (60—80 В). Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током. Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания ее длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного. |