1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

Скачать 3.8 Mb. Скачать 3.8 Mb.

|

|

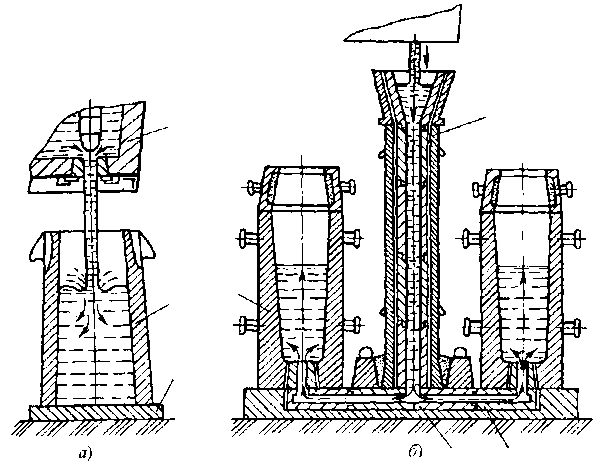

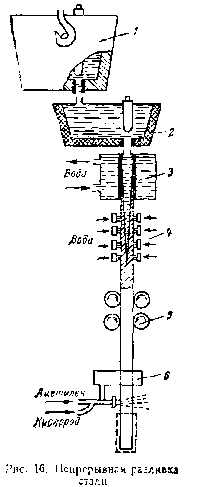

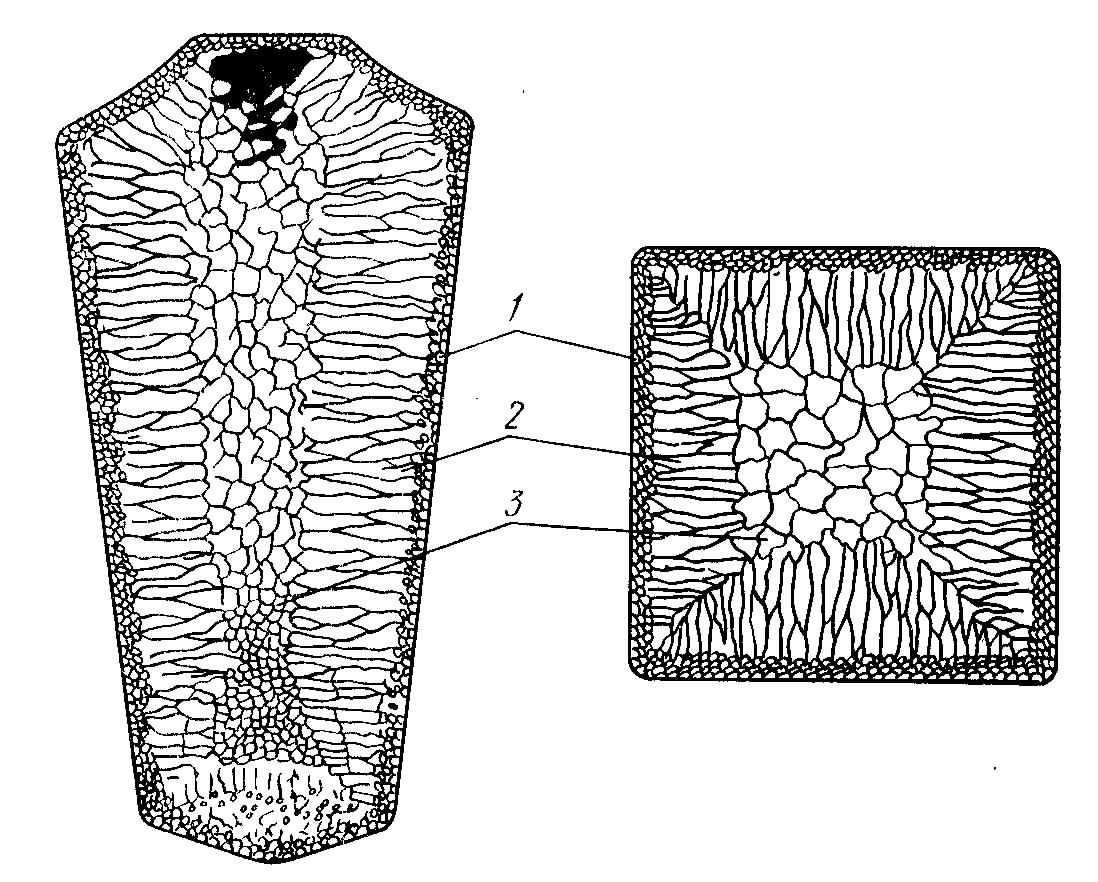

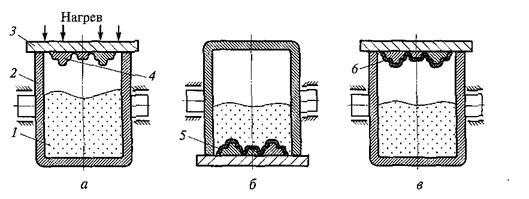

Изложницы– чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. В изложницы сверху сталь разливают непосредственно из ковша 1. Присифонной разливкеодновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединённый каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу 5. Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 5. Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов. Разливка стали в изложницы а – сверху; б – снизу (сифоном)    После затвердения стали, залитой в изложницы, в полученном слитке наблюдаются три зоны зона 1 вблизи поверхности — плотный слой мелких кристаллов, зона 2 — крупнокристаллическая, столбчатые кристаллы которой расположены перпендикулярно оси слитка, зона 3 — кристаллы, беспорядочно ориентированные в слитке. 12. Классификация отливок и способов литья по масштабу производства и технологическому признаку (примеры литья в разовые и постоянные формы). 1. Классификация отливок по весовым группам

2. Классификация отливок по назначению

Литьё классифицируется по:

13. Литейные свойства сплавов: жидкотекучесть, усадка , смачиваемость, газопоглощение, химическая активность, ликвация. Сравнение литейных свойств стали и чугуна. Жидкотекучесть чугуна и стали- способность металла заполнять форму и точно воспроизводить ее конфигурацию.Наиболее распространенной пробой для определения жидкотекучести чугуна и стали является спираль Кэри. Наибольшая жидкотекучесть серый чугун, наименьшая –магниевые сплавы. Высокой жидкотекучести соответствует длина спирали для чугуна, составляющая примерно 1200—1500 мм, для стали 600—800 мм. Усадка. Под усадкой понимают свойство сплавов уменьшать свой объем при затвердевании и охлаждении. Соответственно уменьшение линейных размеров отливки по сравнению с размерами формы называется линейной усадкой.Усадка серого чугуна отличается тем, что перед до-перлитной усадкой развивается предусадочное расширение. Линейная усадка для серого чугуна 0.9-1.3 % для углеродистой стали 2-2.4%. Газопоглощение– способность литейных сплавов в расплавленном состоянии растворять водород, азот, кислород и другие газы. Ликвация–неоднородность химического состава сплава в различных частях отливки. Ликвация образуется в процессе затвердевания отливки, из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. В сталях и чугунах заметно ликвируют сера, фосфор и углерод. Различают ликвацию зональную, когда различные части отливки имеют различный химический состав, идендритную, когдахимическая неоднородность наблюдается в каждом зерне. 14. Основные литейные сплавы: чугуны, силумины, бронзы, стали; связь их литейных свойств с технологией изготовления и качество литейной продукции. Чугуны. Серый чугун имеет хорошие литейные свойства: высокую жидкотекучесть, малую усадку. Преобладающее кол-во отливок получают в песчаных формах. Отливки повышенной точности получают путем литья в оболочковые формы, в кокили. Высокопрочный чугун. Высокие механические свойства.. Жидкотекучесть высокопрочного чугуна такая же, как у серого. Линейная усадка 1.25-1.7%. Это затрудняет изготовление отливок без усадочных дефектов. Отливки изготовляют в песчаных формах, в оболочковых формах, литьем в кокиль. Высокая усадка чугуна вызывает необходимость создания направленного затвердевания отливок для предупреждения образования усадочных раковин и пористости. Для предупреждения трещин применяют формовочные смеси повышенной податливости. Ковкий чугун. Получают путем длительного отжига отливок из белого чугуна. Пониженная жидкотекучесть, усадка значительно больше, чем у серого. Преимущественно изготовляют в песчаных формах. Для предупреждения образования усадочных раковин расплавленный чугун подводят к толстым местам отливки через прибыли. Для предупреждения образования трещин используют формовочные и стержневые смеси с высокой податливостью. Из за низкой жидкотекучести требуется высокая t заливки, поэтому формовочная смесь должна обладать повышенной огнеупорностью и газопроницаемостью. Сталь. Литейные стали имеют плохие литейные свойства: пониженную жидкотекучесть, значительную усадку до 2.5%, стали склоны к образованию трещин. Для предупреждения трещин формы изготавливают из податливых формовочных смесей. Кроме того предусматриваются технологические ребра. Силумины. АЛ1-Ал15 . Ал2,Ал4,Ал9 -Имеют высокую жидкотекучесть, малую усадку 0.8-1.1% ,не склонны к образованию горячих и холодных трещин. Большинство остальных имеют низкую жидкотекучесть, повышенную усадку, склонны к образованию трещин. Преимущественно изготовляют литьем в кокиль, под давлением, в песчаные формы. Для снижения усадочных напряжений в отливках кокили перед заливкой подогревают до t=250-300, при сложной конфигур 400-500. Бронзы. Оловянные бронзы имеют хорошую жидкотекучесть, достаточно высокую усадку (1.4-1.6%). Затвердевают в большом интервале кристаллизации(150-200), что обуславливает образование рассеянной пористости. Безоловянные бронзы обладают высокой жидкотекучестью и усадкой 1.6-2.4% , затвердевают в малом интервале кристаллизации, что приводит к образованию усадочных раковин. Отливки из медных сплавов преимущественно изготовляются литьем в песчаные формы и в оболочковые. Для предупреждения трещин используют литейную форму с высокой податливостью. 15. Литье в песчаные формы: конструкция формы, литейная оснастка, формовочные материалы, область применения. Преимущества и недостатки литья в песчаные формы. Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Способ ЛПФ наиболее распространенный. Песчаная форма(ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни. Формовочная смесь – кварцевый песок, 3 – 5% огнеупорная глина, каменноугольная пыль (для повышенной податливости формы), древесные опилки для образования пористости. Стержневая смесь – более прочная на порядок формовочной смеси, т.к. в нее добавляют упрочнители (олифа). Применяют во всех областях машиностроения. Получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм. Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3мм. Преимущества.

Недостатки.

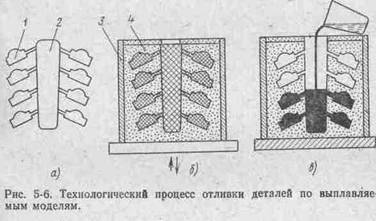

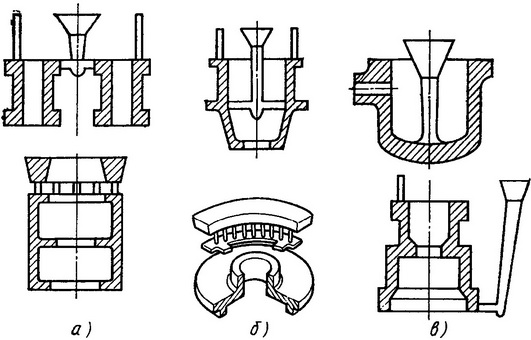

16. Литьё в оболочковые формы: исходные материалы, технология изготовления оболочки, область применения способа. Схема получения отливки. Преимущества и недостатки литья в оболочковые формы. Литьё в оболочковые формы, способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (термореактивная смола 4-7%).Смесь насыпают на металлическую модель, нагретую до 300°С, выдерживают в течение нескольких десятков сек до образования тонкого упрочнённого слоя, избыток смеси удаляют. Термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки толщиной 5-20 мм. Бункер возвращают в исходное положение, модельная плита снимается и нагревается в печи при t 300-350 в течение 1-2 мин, термореактивная смола переходит в твердое состояние. Аналогично изготавливают вторую полуформу. Готовые оболочковые формы склеивают, предварительно установив в них литейные стержни. Заливка форм производится в вертикальном или горизонтальном положении. Выбивку отливок проводят на специальных выбивных или вибрационных установках. Преимущества:Литье в оболочки обеспечивает высокую герметическую точность, точность отпечатка не нарушается(оболочка снимается без расталкивания). Снижается припуск на обработку в 2 раза, снижена шероховатость. Высокая прочность позволяется изготавливать тонкостенные формы, что снижает расход формовочной смеси. Процесс легко автоматизируется. Повышенная производительность труда. Недостатки: ограничение по массе (50-60 кг),экономически выгодно только в массовом производстве.Изготавливают отливки для автомобилей, тракторов, с\х машин из чугуна, уг. сталей, цвет. сплавов.  17.Литьё по выплавляемым моделям: исходные материалы и технология изготовления оболочки; область применения способа. Схематически изобразите основные этапы: получение модели в пресс-форме, блок моделей, нанесение оболочки, вплавление модельного состава, полученный блок отливок. Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.) Получают путем заливки расплавленного металла в формы, изготовленные по выплавляемым моделям многократным погружением в керамическую суспензию с последующими обсыпкой и отверждением. Разовые выплавляемы модели изгот. в пресс-формах, сост. из 2 и более легкоплавких комп (парафин, стеарин, жирных кислот). На модельный блок наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. Сушка каждого слоя занимает не менее получаса. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ, способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь, и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится, его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка .Таким образом получаем отливку. + Высокая точность, Малая шероховатость, отливки любой сложности. - Сложность,длительность процесса, Высокая себестоимость В силу большого расхода металла и дороговизны процесса применяют только для ответственных деталей.  18.Литьё в кокиль: требования к кокилю и отливкам, облицованные кокили; область использования процесса. Принципиальная схема кокиля. Преимущества и недостатки пресса. Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. Литьё в кокиль, кокильное литьё, способ получения фасонных отливок в металлических формах — кокилях. В отличие от других способов литья в металлические формы (литьё под давлением, центробежное литьё и др.), при литье в кокиль заполнение формы жидким сплавом и его затвердевание происходят без какого-либо внешнего воздействия на жидкий металл, а лишь под действием силы тяжести. Основные операции и процессы: очистка кокиля от старой облицовки, прогрев его до 200—300°С, покрытие рабочей полости новым слоем облицовки, простановка стержней, закрывание частей кокиля, заливка металла, охлаждение и удаление полученной отливки. Процесс кристаллизации сплава при литье в кокиль ускоряется, что способствует получению отливок с плотным и мелкозернистым строением, а следовательно, с хорошей герметичностью и высокими физико-механическими свойствами. Однако отливки из чугуна из-за образующихся на поверхности карбидов требуют последующего отжига. При многократном использовании кокиль коробится и размеры отливок в направлениях, перпендикулярных плоскости разъёма, увеличиваются. Разновидность кокильного литья – литье в облицованные кокили. Состоит в том, что модельную плиту с моделью нагревают электрическими или газовыми нагревателями до t 200 . На плиту устанавливают нагретый кокиль. В зазор м\ду кокилем и моделью из пескодувной головки через сопла вдуваются формовочная смесь с термореактивным связующим. Оболочка толщиной 3-5 мм формируется и упрочняется за счет теплоты кокиля и модели. После отверждения оболочки на кокиле модель извлекают. Аналогично изготавливают и вторую половину. Все операции процесса механизированы и автоматизированы. + Сокращается расход формовочной и стержневой смеси, более высокие плотности металла и механические свойства лучше, чем у отливок, полученных в песчаные формы. Имеют высокую геометрическую точность размеров и малую шероховатость. Высокая производительность. - Высокая трудоемкость, ограниченная стойкость, трудность изготовления сложных конфигураций  |