|

|

1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

Стойкость металлорежущих инструментов

Стойкость (период стойкости) – Т – металлорежущих инструментов – суммарное время работы на определенном режиме резания до затупления.

При точении токарными резцами сталей средней твердости Т

30…90 мин

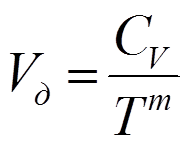

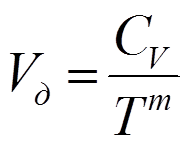

V=C/T^m

V – скорость резания;

С – постоянная величина;

m – показатель относительной стойкости (0,1…0,3)

Стойкость инструмента зависит главным образом от скорости резания. На неё оказывают влияние также материал, из которого изготовлен инструмент, обрабатываемый материал, геометрические параметры режущей части инструмента.

И, наконец, в соответствии с заданной стойкостью по формулам или соответствующим таблицам находят необходимую скорость резания.

Стойкость инструмента характеризуется периодом стойкости. Например, для твердосплавных резцов при выполнении операций промежуточного формообразования можно принять период стойкости Т= 30…45 мин.

53. Допустимая скорость резания и ее определение. Экспериментальная формула для определения допустимой скорости при точении и влияние на нее параметров режима резания.

Допустимая скорость резания металлов

Допустимая скорость резания – это такая скорость, с которой может работать резец до затупления в течение определённого времени. Это позволяет правильно назначать режимы резания (V,S,t), от которых зависят производительность труда и качество обрабатываемых деталей.

На скорость резания, допускаемую инструментом, влияют:

- стойкость инструмента,

-физико-механические свойства обрабатываемого и инструментального

материалов,

- геометрия и микрогеометрия режущей части инструмента,

- глубина резания и подача,

- метод охлаждения и СОЖ,

- вид обработки и другие факторы.

Рассмотрим зависимость Vд(Т)

Резание при малых скоростях нерационально – из-за низкой производительности.

Резание при больших скоростях также нерационально из-за низкой стойкости инструмента.

Поэтому Vд определяется:

где CV – постоянный коэффициент зависящий от физико-механических свойств обрабатываемого материала, материала режущей части резца и условий обработки;

m -- показатель относительной стойкости инструмента.

- стойкость твёрдосплавных резцов от 30 до 90 мин,

- стойкость зубообрабатывающего инструмента – от 240 до 360 мин.

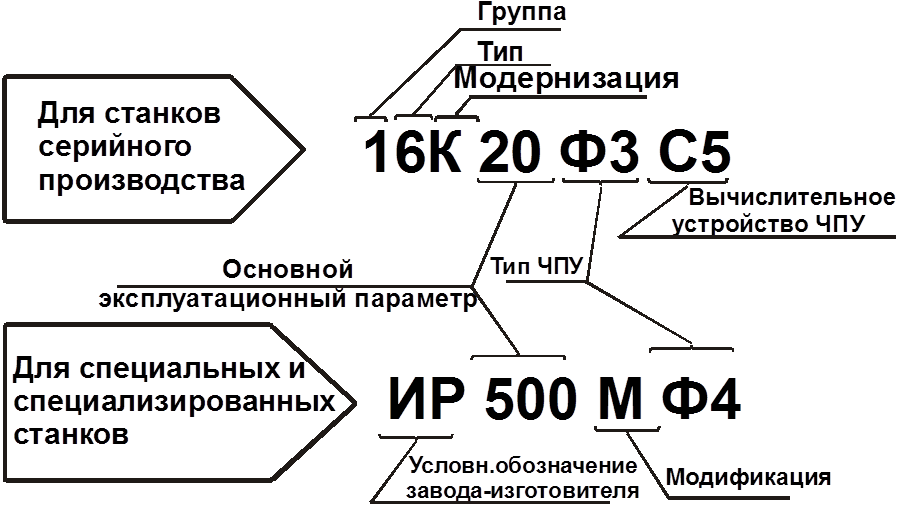

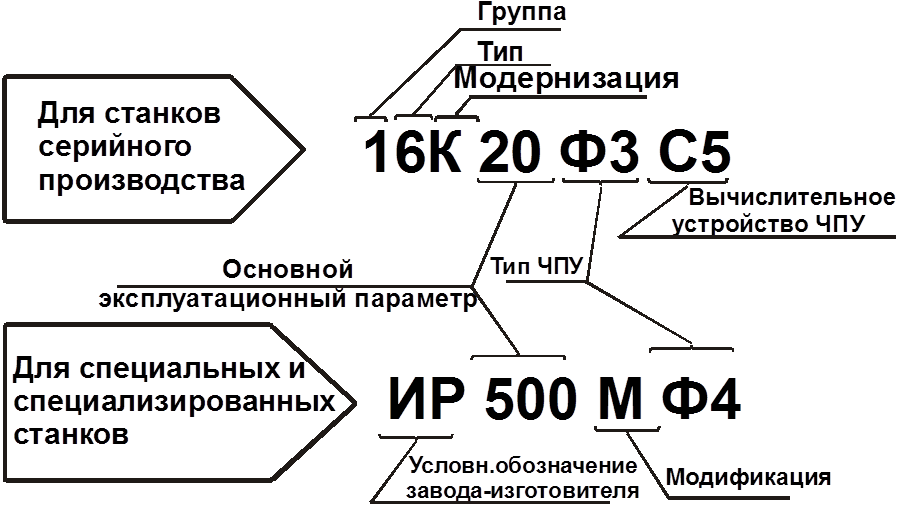

54. Классификация и системы обозначения металлорежущих станков. Классификация металлообрабатывающих станков по виду обработки; степеням точности. Системы обозначения для серийных и специализированных станков.

Классификация по технологическому методу обработки станки делят: на токарные, сверлильные, шлифовальные, полировальные и доводочные, зубообрабатываемые, фрезерные, строгальные, разрезные, протяжные, резьбообрабатывающие и т.д.

Классификация по комплексу признаков наиболее полно отражается в общегосударственной Единой системе условных обозначений станков. Она построена по десятичной системе; все металлорежущие станки разделены на 10 групп, группа – на 10 типов, а тип – на 10 типоразмеров. В группу объединены станки по общности технологического метода обработки или близкие по назначению. Типы станков характеризуют такие признаки, как назначение, степень универсальности, число главных рабочих органов, конструктивные особенности. Внутри типа станки различают по техническим характеристикам.

В соответствии с этой классификацией каждому станку присваивают определенный шифр. Первая цифра шифра определяет группу станков, вторая - тип, третья (или 3-я и 4-я) – условный размер станка. Буква на втором или третьем месте позволяет различать станки одного типоразмера, но с разными техническими характеристиками. Буква в конце шифра указывает на различные модификации станков одной базовой модели. ПРИМЕР: 2Н135 – вертикально-сверлильный станок (группа 2, тип 1), модернизированный (Н), с наибольшим условным диаметром сверления 35 мм (35).

Различают станки универсальные, широкого применения, специализированные и специальные.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением.

По числу главных рабочих органов станки делят на одношпиндельные, многошпиндельные, односуппортные, многосуппортные. При классификации по конструктивным признакам выделяются существенные конструктивные особенности (например, вертикальные и горизонтальные токарные полуавтоматы). В классификации по точности установлены пять классов станков: Н – нормальной, П – повышенной, В – высокой, А – особо высокой точности и С – особо точные станки.

СИСТЕМЫ ОБОЗНАЧЕНИЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

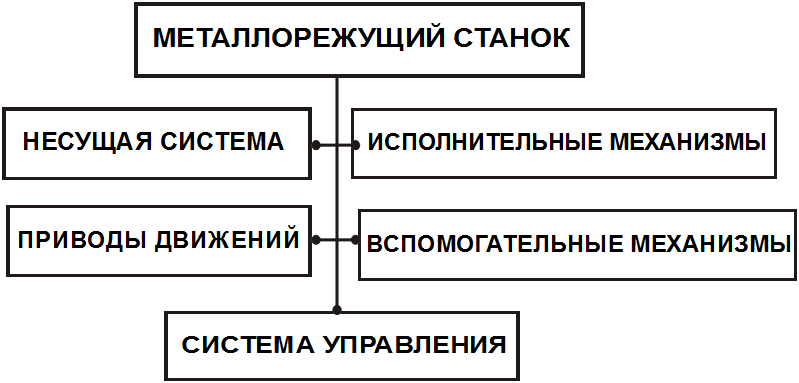

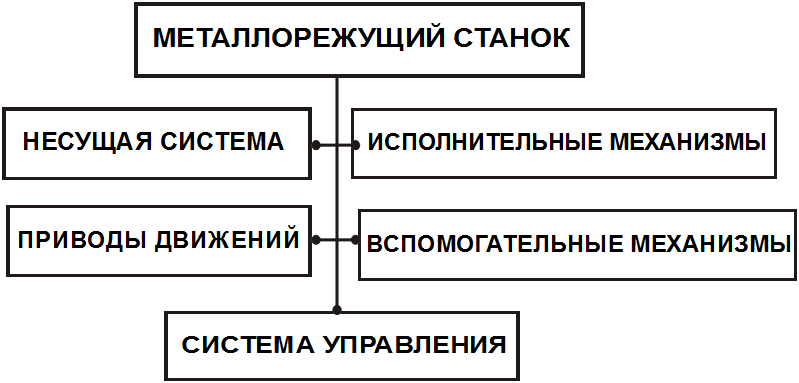

55. Общее устройство основных составных частей универсальных металлорежущих станков: несущих систем, приводов движений, рабочих органов и вспомогательных систем.

ОСНОВНЫЕ СОСТАВНЫЕ ЧАСТИ

Несущие системы МС

Под несущей системой в МС понимают совокупность корпусных узлов (станины, стойки и т.д.), через которые замыкаются силы, возникающие при обработке заготовок металлорежущим инструментом.

К корпусным узлам предъявляются следующие основные требования:

- высокая жесткость и виброустойчивость;

- длительное сохранение точности;

- технологичность изготовления;

- минимальный вес и т.д.

Изготовляются: - литые из серого чугуна СЧ15, СЧ20

- сварные из стали Ст3, Ст4

- полимербетона.

Полимербетон – смесь полимерных смол с гранитной крошкой.

Преимущества: - виброустойчивость ( в 5 раз выше, чем у чугуна);

- теплопроводность ниже (

в 60 раз);

- малый удельный вес (в 3,5 раз).

Приводы главного движения (ПГД)

Приводы главного движения (ПГД) - совокупность механизмов служащих для передачи движения от источника энергии (движителя), к рабочему органу станка.

Привод главного движения МС может быть:

- ступенчатый и бесступенчатый;

- механический, электромеханический, электрический, гидравлический.

Основные требования к ПГД:

- обеспечить высокую производительность станка при заданной точности и качестве обработки;

- безударность пуска и торможения;

- обеспечить остановку шпинделя в заданном положении;

- обеспечить согласование главного движения с движением подачи (нарезание резьбы).

ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Используются для закрепления и перемещения инструмента и заготовки. К ним относятся: шпиндели, суппорты, столы, силовые головки, шлифовальные бабки.

Суппорт - это устройство для закрепления резца и движения подачи.

Суппорт состоит из:

- каретки;

- фартука, в котором расположен механизм преобразования вращательного движения ходового вала во вращательное движение суппорта;

- механизма поперечных салазок;

- механизма верхних (резцовых) салазок;

механизма резцедержателя.

Движение суппорта может осуществляться вручную, а может через ходовой вал или винт.

ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ

К вспомогательным системам относятся:

Системы смазки

Системы снабжения СОЖ (смазочно- охлаждающими жидкостями)

3. Системы удаления стружки

56. Токарно-Винтовой станок состоит из станины для монтажа станка. Электродвигатель главного привода станка, бак для смазочно-охлажд жидкости и рядом насосная станция.

В передней бабке коробка скоростей станка и шпинделя. Она позволяет получать разные частоты вращения шпинделя. Коробка подач для получения разных скоростей движения суппортов. Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Составные части привода гл. движения рез входят механизмы, предназначенные для:

1) Сообщ гл движ рез

2) Регулировка скорости

3)Для изменения направл движе (ревесирование)

4) Для вкл , откл , торможения гл движ

Основными узлами принятого в качестве примера станка 16К20 являются:

станина, на которой монтируются все механизмы станка;

передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы;

коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);

фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;

в пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне;

суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

57. Кинемат характ приводов станка

В металлорежущих станках (со ступенчатым регулированием) частоты вращения шпинделя назначаются по закону геометрического ряда. Величина R показывает универсальность станка Rn= – диапазон регулирования

Если число частот вращения шпинделя равно z, то nmax = nmin . z-1, а величина знаменателя геометрического ряда определяется:

фи= - знаменатель ряда частот вращения , m-число ступеней регулирования.

V2 –V1 показатель абсолютной потери скорости.

А= - относительная потеря.

Уравнение кинет баланса. nшп=nэл*ipn*i1-2*I2-3*i3-4 ... Определяет количественную связь м\жду Vнач и конечной звеньев кинематической цепи.

Значения знаменателей геометрического ряда частот вращения и перепады скоростей металлорежущих станков стандартизированы.

58.Привод подачи сост из механизмов, служащих для 1) Обеспечения прерывистой или непрерывной подачи инструментов или заготовки. 2) при необходимости для жесткой кинематической связи гл движения и движения рез 3) Вкл и выкл подач

Основные элементы: 1) Источник движения(шпиндель) 2)Передача с пост. передаточным отношением. 3) Механизм реверса. 4) Гитара сменных зубчатых колес. 5)Коробка подач. 6) Кулачковые муфты. 7) Ходовой вал 8) Ходовой винт

59 Метод формообразования поверхностей характеризуется двумя движениями: вращательным движением заготовки(скорость резания) и поступательным движением режущего инструмента-резца(движение подачи).

При точение можно формировать наружные и внутренние поверхности, фасонные.

При обработке заготовок на токарн станках выполняются виды работ :1) Точение(оттачивание, растачивание, подрезание, обработка винтовых поверх, разрезание заготовок, проточка канавок).

2) Сверление 3) Зенкерования 4) Развертывание 5) Нарез резьбы 6) Шлифование, полирование.

Точения бывают:

1) Черновое или обдирочное (самый грубый вариант Ra=25-100 мкм)

2) Получистовое ( точность 10-20 квалитет) Ra=6.3-12.5 мкм

3) Чистовое ( точность 7-10 кв Ra-1.6-3.2 мкм.

4) Тонкое точение ( обработка алмазными резцами) Т-6-7 кв. Ra=0.8-1.6 мкм.

60. Основные типы токарных станков и их использование в основных видах производства. Классификация токарных резцов по характеру выполняемых операций, по направлению подачи, по форме головки, по конструкции. Основные виды приспособлений к токарным станкам и их назначение.

По тех назначении: Фасоные, проходные, проходные отогнутые, проходные упорные, чистовые, канавочные, резьбовые, подрезные, расточные.

По характеру обработки: Черновые, получистовые, чистовые

По направлению подачи: правые и левые.

По способу изготовления: Целые, с приваренной встык рабочей частью, с приваренной или припаянной пластинкой инструментального материала, со сменными пластинками реж материала.

По форме рабочей части: прямые, отогнутые, оттянутые.

На токарно-винторезных станках для закрепления используют трехкулачковые самоцентрирующие патроны. Патроны применяют для закрепления заготовок при отношении их длины к диаметру l/d<4. При l/d=4-10 заготовку устанавливают в центрах. Центры бывают: упорные, срезанные(подрезание торцов заготовки), шариковые(обтачивание конических поверхностей заготовки способом сдвига задней бабки в поперечном направлении)

При отношении l/d>10 применяют люнеты (для уменьшения деформации заготовки от сил резания.).

61. Параметры режима резания на токарных станках и последовательность определения их рационального сочетания.

При назначении режимов резания определяют скорость резания, подачу и глубину резания.

Скоростью резания v называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Если главное движение вращательное (точение), то скорость резания, м/мин: v= (π*Dзаг*n)/1000, где Dзаг– наибольший диаметр обрабатываемой поверхности заготовки, мм; n– частота вращения заготовки в минуту. Если главное движение возвратно–поступательное, а скорости рабочего и холостого ходов различны, то скорость резания, м/мин: v = (L*m*(k + 1))/1000, где L – расчетная длина хода инструмента, мм; m– число ходов инструмента в минуту; k – коэффициент, отношение скоростей рабочего и холостого ходов.

Подачей s называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот, либо один ход заготовки или инструмента. Подача имеет размерность: мм/об – для точения и сверления; мм/дв. ход – для строгания и шлифования.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. При точении цилиндрической поверхности глубину резания определяют как полу разность диаметров до и после обработки: t = (Dзаг – d)/2, где d – диаметр обработанной поверхности заготовки, мм.

К параметрам процесса резания относят основное (технологическое) время обработки, время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки. При токарной обработке цилиндрической поверхности основное время Т0, мин, равно: Т0 = (L*i)/(n*sпр), где L = l + l1 + l2 – путь режущего инструмента относительно заготовки в направлении подачи; l – длина обработанной поверхности, мм; l1 – t*cfg φ – величина врезания резца, мм; φ – главный угол в плане токарного резца; l2 = 1…3 – выход резца (перебег), мм; i – число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку.

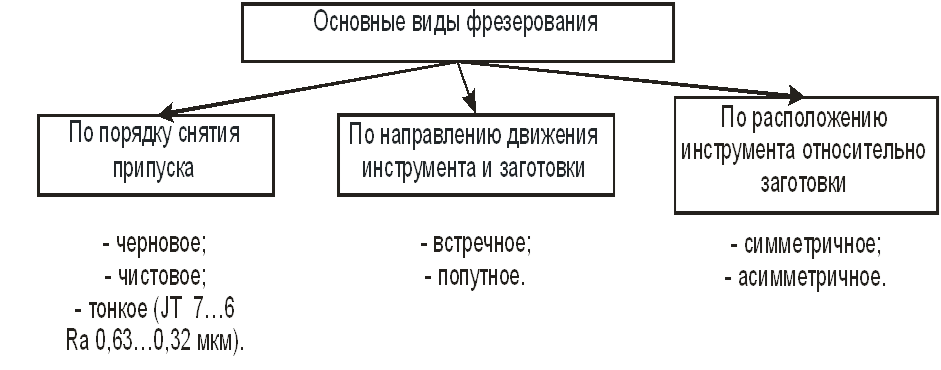

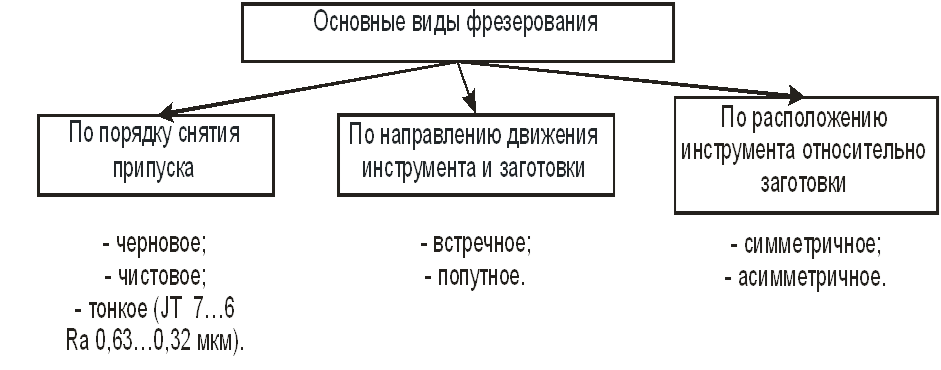

62. Формообразование деталей машин на фрезерных станках. Виды поверхностей, обрабатываемые на фрезерных станках. Основные виды фрезерования по последовательности снятия припусков, по перемещению фрез относительно заготовок.

Фрезерование – технологический способ обработки заготовок многолезвийными инструментами – фрезами.

Основные положительные качества:

- высокая производительность;

- широкие технологические возможности.

Основные технологические возможности:

- плоские и криволинейные внутренние и внешние поверхности;

- пазы, шлицы, канавки (прямые и винтовые);

- зубчатые колёса, резьбы;

- многолезвийный инструмент.

Формообразование - Dr – вращательное движение фрезы;

- Ds – поступательное круговое или винтовое движение заготовки.

1. Обрабатываемый материал. Обычно это незакаленные стали, цветные металлы, сплавы с твердостью менее HRC40. Появление современных сверхтвердых материалов позволяет, в ряде случаев, обрабатывать плоские поверхности закаленных сталей, но процесс не нашел широкого применения из-за узких технологических возможностей (только открытые плоские поверхности) и недостаточной точностью обычных фрезерных станков.

2.Форма и размеры получаемой поверхности может быть чрезвычайно сложной. Например, при обработке на копировально-фрезерных станках лопаток турбин, гребных винтов судов и т.д. Фрезерные станки могут быть чрезвычайно малых размеров (гравировально-фрезерные) и гигантских размеров, для обработки деталей с размерами более 20м (продольно-фрезерные и специальные станки).

3. Экономическая точность обработки при фрезеровании 9-14 квалитеты. Шероховатость Rz=80 – Rz=10. В ряде случаев точность может достигать 7 квалитета, при шероховатости Rz=5.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи. На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Особенность процесса фрезерования – прерывистость резания каждым зубом фрезы. При цилиндрическом фрезеровании плоскостей работу выполняют зубья, расположенные на цилиндрической поверхности фрезы. При торцовом фрезеровании плоскостей в работе участвуют зубья, расположенные на цилиндрической и торцовой поверхностях фрезы. Цилиндрическое и торцовое фрезерование в зависимости от направления вращения фрезы и направления подачи заготовки можно осуществлять двумя способами:

1) против подачи (встречное фрезерование), когда направление подачи противоположно направлению вращения фрезы;

2) по подаче (попутное фрезерование), когда направления подачи и вращения фрезы совпадают.

|

|

|

Скачать 3.8 Mb.

Скачать 3.8 Mb.