|

|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

1. Исходные материалы для металлургии: руда, флюсы, огнеупоры, топливо; пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул. Промышленной рудой называют горную породу, из которой при данном уровне развития техники целесообразно извлекать металлы или их соединения. Например, в настоящее время извлекать металлы из руд, если содержание их в руде составляет: железа на менее 30-60 %, меди 3-5 %, молибдена 0,005-0,02%.Руда состоит из минералов, содержащих металл или его соединения, и пустой породы (т. е. различных примесей). Руды называют по одному или нескольким металлам, которые входят в их состав. Например, железные, медные, медно-никелевые и т. д.

В зависимости от содержания добываемого металла руды бывают богатые и бедные. Бедные руды (с малым содержанием добываемого металла) обогащают, т. е. удаляют из руды часть пустой породы.

Флюсы - это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком.

Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, P2O5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.).

Топливом в металлургических печах являются кокс, природный газ, мазут, доменный (колошниковый) газ.

Кокс получают на коксохимических заводах в коксовых печах сухой перегонкой при температуре 1000°С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80-88 % углерода, 8-12 % золы, 2-5 % влаги, 0,5-1,8 % серы, 0,02-0,2 % фосфора и до 1-2 % летучих продуктов. Для доменной плавки кокс должен содержать минимальное количество серы и золы.

Природный газ содержит 90-98 % углеводородов (СН4 и С2Н6) и 1 % азота. Мазут содержит 84-88 % углерода, 10-12 % водорода, небольшое количество серы и кислорода. Кроме того, используют доменный или колошниковый газ, побочный продукт доменного процесса.

Огнеупорные материалы применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Огнеупорные материалы способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температур, химическому воздействию и печных газов. Огнеупорность материала определяется температурой его размягчения.

Для повышения температуры нужно делать подготовку, т.е. использовать высококонцентрированный уголь, очищенный газ, одним словом все составляющие процесса должны быть наивысшего качества.

В соответствии с законом действующих масс скорость химических реакций пропорциональна концентрации реагирующих веществ. Поскольку в наибольшем количестве в чугуне содержится железо, то оно окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильной печи:

Fе + 1/2О2 = FеО + 263.68 кДж.

Одновременно с железом окисляются Si, Р, С, Мn и др.

Образующийся оксид железа при высоких температурах отдает свой кислород более активным элементам - примесям в чугуне, окисляя их:

2FеО + Si = SiO2 + 2Fе + 330,5 кДж; (2)

5FеО + 2Р = Р2О5 + 5Fе + 225,94 кДж; (3)

FеО + Мn = МnО + Fе + 122,59 кДж; (4)

FеО + С = СО + Fе – 153,93 кДж. (5)

| 2. Сущность процессов шлакования; роль шлаков и флюсов в металлургии(на примере доменной плавки).

Флюсы - это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком.

Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, P2O5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.).

Побочные продукты доменной плавки — шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, ситалы, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

3. Окислительно-восстановительные реакции в металлургии (на примере производства чугуна и стали).

В соответствии с законом действующих масс скорость химических реакций пропорциональна концентрации реагирующих веществ. Поскольку в наибольшем количестве в чугуне содержится железо, то оно окисляется в первую очередь при взаимодействии чугуна с кислородом в сталеплавильной печи:

Fе + 1/2О2 = FеО + 263.68 кДж.

Одновременно с железом окисляются Si, Р, С, Мn и др.

Образующийся оксид железа при высоких температурах отдает свой кислород более активным элементам - примесям в чугуне, окисляя их:

2FеО + Si = SiO2 + 2Fе + 330,5 кДж; (2)

5FеО + 2Р = Р2О5 + 5Fе + 225,94 кДж; (3)

FеО + Мn = МnО + Fе + 122,59 кДж; (4)

FеО + С = СО + Fе – 153,93 кДж. (5)

Восстановительные реакции:

Fe2O3 -> Fe3O4 -> FeO -> Fe

3Fe2O3 + CO = 2Fe3O4 + CO2 + Q

Fe3O4 + CO = 3FeO + CO2 + Q

FeO + CO = Fe + CO2 + Q

| 4. Сущность доменного процесса; исходные материалы для получения чугуна, продукты доменной плавки, оценка эффективности работы доменной печи. Схема и принцип работы доменной печи.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Железные руды содержат железо в различных соединениях: в виде оксидов Fe3O4, Fe2O3; гидроксидов Fe2O3*H2O, карбонатов FeCO3 и др., а также пустую породу, состоящую в основном из SiO2, Al2O3, CaO, MgO и др. К железным рудам относятся магнитный железняк Fe3O4 (55-60 % Fe), красный железняк Fe2O3 (55-60 % Fe), бурый железняк, содержащий гидраты оксидов железа 2Fe2O3*3H2O и Fe2O3*H2O (37—55 % Fe); шпатовые железняки, содержащие FeCO3 (30-40 % Fe).

Марганцевые руды применяют для выплавки сплава железа с марганцем - ферромарганца (10—82 % Мn), а также передельных чугунов, содержащих до 1 % Мn. Марганец в рудах содержится в виде оксидов и карбонатов: МnО2, Мn2О3, Мn3O4, МnСО3, и др.

Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов - хромомагнезитов. Хромовые руды содержат хромит (FeO*Cr2O3), магнохромит (Mg, Fe)*Cr2O4 ( до 40 % Сr2O3).

Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды (до 20 % Мn), хромо-никелевые руды (37-47 % Fe, до 2 % Сг, до 1 % Ni), железованадиевые руды (до 0,17-0,35 % V).

Топливом для доменной плавки служит кокс, позвляющий получать необходимую температуру и создавать условия для восстановления железа из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсом при выплавке чугуна в доменных печах является известняк СаСО3 или доломитизированный известняк содержащий СаСО3 и MgCO3, так как в шлаки должно входить определенное количество основных оксидов (CaO, MgO). Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Рекомендуется, чтобы в шлаке отношение (СаО+Mg0)/(SiO2+А12О3) примерно равно 1.

Продукты доменной плавки. Чугун – основной продукт доменной плавки. В доменных печах получают чугун различного химического состава в зависимости от его назначения.

Передельный чугун выплавляют для передела его в сталь в конвертерах или мартеновских печах. Он содержит 4-4,4 % С, до 0,6-0,8 % Si, до 0,25-1 % Мn, 0,15-0,3 % Р и 0,03-0,07 % S.

Литейный чугун используют на машиностроительных заводах при производстве фасонных отливок. Он содержит 2,75-3,25 % Si. Кроме чугуна в доменной печи выплавляют ферросплавы доменные - сплавы железа с кремнием, марганцем и другими элементами. Их применяют для раскисления и легирования стали. К ним относятся: ферросилиций (9-13 % Si и до 3 % Мn), ферромарганец (70-75 % Мn и до 2 % Si), зеркальный чугун (10-25 % Мn и до 2 % Si).

Побочные продукты доменной плавки — шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, ситалы, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

Важнейшие технико-экономические показатели работы доменных печей: коэффициент использования полезного объема доменной печи (КИПО) и удельный расход кокса. КИПО (м3/т) — это отношение полезного объема печи V (м) к её среднесуточной производительности Р (т) выплавленного чугуна:

КИПО = V/P.

Чем выше производительность доменной печи, тем меньше КИПО. Для большинства доменных печей КИПО=0,5/0,7.

|

4Удельный расход кокса К - отношение расхода А кокса за сутки к количеству Р (т) чугуна, выплавленного за то же время:

К = A/P.

Удельный расход кокса в доменных печах составляет 0,5-0,7; чем ниже этот показатель, тем лучше работает печь.

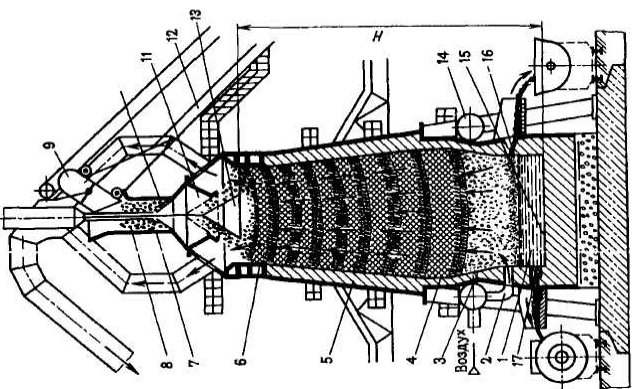

Устройство доменной печи и ее работа. Доменная печь (рис. 2.1) имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту (офлюсованный агломерат и окатыши). Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты. При опускании малого конуса 10 засыпного аппарата шихта попадаете чашу //, а при опускании большого конуса 13 - в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 60°.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объем печи - это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000 ... 5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеются камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается, и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000 ... 1200 °С и поступает к фурменному устройству 14, а оттуда через фурмы 2 - в рабочее пространство. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадках нагревается, в других насадка отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

| 5.Сталь. Сущность процесса получения стали методом прямого восстановления железа из руды. Приведите примеры восстановительных химических реакций при прямом восстановлении железа из руды.

Доменный процесс получения чугуна требует значительного расхода кокса, флюсов, электроэнергии для подготовки сжатого воздуха для дутья. Поэтому наряду с выплавкой чугуна в доменных печах все более широко используют более экономичные процессы прямого восстановления железа из руд с последующей его плавкой в электропечах для получения стали. Один из таких процессов осуществлен на Оскольском электрометаллургическом комбинате им. Л. И. Брежнева. Добытую в карьерах руду обогащают и получают окатыши. Окатыши из бункера по грохоту поступают в короб шихтозавалочной машины и оттуда в шахтную печь, работающую по принципу противотока. Просыпь от окатышей из грохота попадает в бункер с брикетировочным прессом и в виде окатышей вновь поступает на грохот, подающий их в загрузочное устройство. Для восстановления железа из окатышей в печь по трубопроводу подают смесь природного и доменного газов, подвергнутую в установке конверсии, в результате которой смесь разлагается на водород и окись углерода. В восстановительной зоне печи создается температура 1000—1100°С, при которой водород и окись углерода восстанавливают железную руду в окатышах до твердого губчатого железа. В результате содержание железа в окатышах достигает 90-95%. Для охлаждения железных окатышей по трубопроводу в зону охлаждения печи подают воздух. Охлажденные окатыши выдаются на конвейер и поступают плавку стали в электропечах.

Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий, от высшего оксида к низшему:

Fe2O3 -> Fe3O4 -> FeO -> Fe.

6п Мартены в основном остаются работать в нашей стране и по сей день, хотя они уже морально устарели, и очень сильно загрязняют окружающую среду. В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легкоокисляющиеся легирующие элементы, поэтому в них выплавляют низколегированные (до 2-3 % легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в пего стали. Плавка в конвертерах вместимостью 130-300 т заканчивается через 25-50 мин. Кислородно-конвертерный процесс более производительный, чем плавка стали в мартеновских печах. Самым лучшим вариантом является электропечь, т.к. электричество является дешевым видом энергии, и экологическим, электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений — продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сталей и сплавов.

| 6.Сущность процесса передела чугуна на сталь. Сравнительная характеристика основных способов производства стали: в конвертерах, в мартенах, электропечах.

Сталь является основным видом металла, применяемым для создания современной техники. Это объясняется тем, что сталь обладает высокими прочностью и износостойкостью, хорошо сохраняет приданную форму в изделиях, сравнительно легко поддается различным видам обработки. Кроме того, основной компонент стали -железо - является широко распространенным элементом в земной коре.

Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл. 2.1).

В процессе плавки стали происходит взаимодействие между металлической, шлаковой и газовой фазами и футеровкой плавильного агрегата, различными по агрегатному состоянию и химическому составу. В результате этого взаимодействия осуществляется переход химических элементов из одной фазы в другую. Обменные процессы сопровождаются химическими превращениями, главным образом на границе металлической фазы со шлаком. Металлическая фаза состоит из расплава химических элементов, шлаковая - из расплава оксидов и их соединений. Поэтому переход элемента из одной фазы в другую возможен только при протекании химиче-

ской реакции образования или восстановления оксида. Так как примеси по своим физико-химическим свойствам различны, то для их удаления в плавильном агрегате создают определенные условия, используя основные законы физической химии.

Чем больше оксида железа содержится в жидком металле, тем активнее окисляются примеси. Для ускорения окисления примесей в сталеплавильную ванну добавляют железную руду, окалину, содержащие много оксидов железа. Таким образом, основное количество примесей окисляется за счет кислорода оксида железа.

Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу Ле Шателье, в соответствии с которым химические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах или при некотором понижении температуры, а реакции, поглощающие теплоту, протекают активнее при высоких температурах или при некотором повышении температуры. Поэтому в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой температуре металла (в середине и конце плавки).

После расплавления шихты в сталеплавильной печи образуются две несме-шивающиеся среды: жидкий металл и шлак. Шлак представляет собой сплав оксидов с незначительным содержанием сульфидов. Образование шлака связано с окислением элементов металлической фазы во время плавки и образованием различных оксидов с меньшей плотностью, чем металл, собирающихся на его поверхности. В соответствии с законом распределения (закон Нернста), если какое-либо вещество растворяется в двух соприкасающихся, но несмешивающихся жидкостях, то распределение вещества между этими жидкостями происходит до установления определенного соотношения (константы распределения), постоянного для данной температуры. Поэтому большинство компонентов (Мп, 81, Р, 8) и их соединения, растворимые в жидком металле и шлаке, будут распределяться между металлом и шлаком в определенном соотношении, характерном для данной температуры.

Нерастворимые соединения в зависимости от плотности будут переходить либо в шлак, либо в металл. Изменяя состав шлака, можно менять соотношение между количеством примесей в металле и шлаке так, что нежелательные примеси будут удаляться из металла в шлак. Убирая шлак

с поверхности металла и наводя новый путем подачи флюса требуемого состава, можно удалять вредные примеси (серу, фосфор) из металла. Поэтому регулирование состава шлака с помощью флюсов является одним из основных путей управления металлургическими процессами.

| |

|

|

Скачать 10.6 Mb.

Скачать 10.6 Mb.