Навигация по странице:Режим

|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

31пп Р у т и л о в ы е покрытия состоят из рутилового концентрата (TiOг), полевого шпата, мрамора (СаСО3), ферромарганца и других компонентов. Их применяют для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей.

Основные покрытия содержат мрамор, магнезит (МgСО3), плавиковый шпат (СаF2), ферросилиций (FeSi), ферромарганец, ферротитан (FeTi) и другие компоненты. Электроды с основным покрытием применяют для сварки ответственных конструкцией из сталей всех классов.

Целлюлозное покрытие содержит целлюлозу и другие органические вещества с небольшим количеством шлакообразующих компонентов. Их применяют для сварки низкоуглеродистых и низколегированных сталей. Режим ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сварочный ток (А), который выбирают в зависимости от диаметра и типа металла электрода:

Iсв = кd,

где k — опытный коэффициент, равный 40—60 для электродов со стержнем из низкоуглеродистой стали и 35—40 для электродов со стержнем из высоколегированной стали, А/мм; d — диаметр стержня электрода, мм.

Диаметр электродов выбирают, исходя из толщины стали δ:

δ, мм . . . 1—2 3—5 4-----10 12 —24 и более

d, мм . - . 2—3 3 — 4 4 — 5 5 — 6

Для питания дуги с жесткой характеристикой применяют источники с падающей или пологопадающей внешней характеристикой.. Режим холостого хода характеризуется повышенным напряжением (60—80 В). Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током.Источники сварочного тока с падающей характеристикой необходимы для облегчения зажигания дуги за счет повышенного напряжения холостого хода, обеспечения устойчивого горения дуги и практически постоянной проплавляющей способности дуги, так как колебания ее длины и напряжения (особенно значительные при ручной сварке) не приводят к значительным изменениям сварочного.

|

32

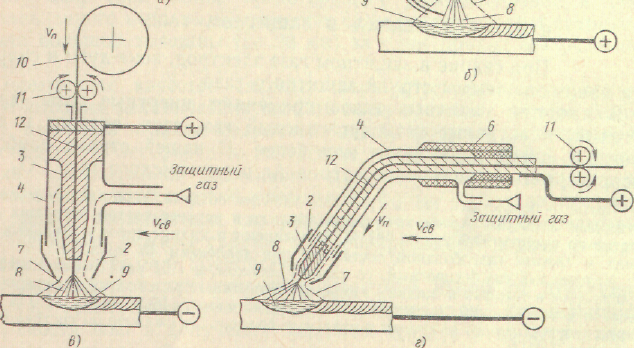

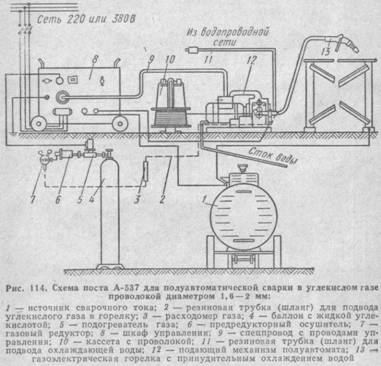

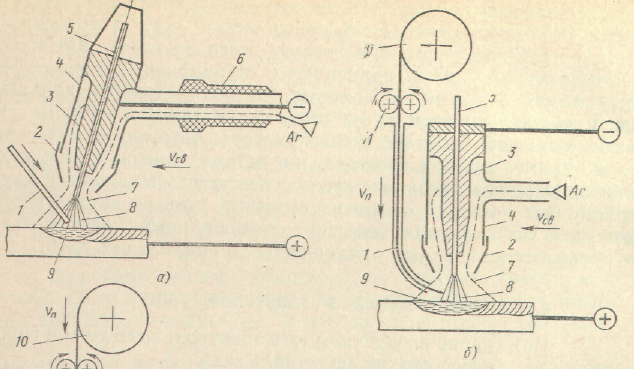

Рис. 5.11. Виды сварки в защитных газах:

/ - присадочный пруток или проволока; 2 — сопло; 3 — то ко подводя щи и мундштук; 4 — корпус горелки;" 5 -— неплавящийся вольфрамовый электрод; 6 — рукоять горелки; 7 — атмосфера защитного газа; 8 — сварочная Дуга; 9 — ванна расплавленного металл г»; 10 — кассета с проволокой; // — механизм подачи; 12 — плавящийся металлический электрод (сварочная проволока)

Сварку в углекислом газе выполняют только плавящимся электродом на повышенных плотностях постоянного тока обратной полярности (см. рис. 5.11, в, г). Такой режим обусловлен теми же особенностями переноса электродного металла и формирования шва* которые рассмотрены для сварки плавящимся электродом в аргоне.

При применении СО2 в качестве защитного газа необходимо учитывать некоторые металлургические особенности процесса сварки, связанные с окислительным действием СО2. При высоких температурах сварочной дуги СО2 диссоциирует на оксид углерода СО и кислород О, который, если не принять специальных мер, приводит к окислению свариваемого металла и легирующих элементов. Окислительное действие О нейтрализуется введением в проволоку дополнительного количества раскислителей марганца и кремния. Поэтому для сварки в СОв углеродистых и низколегированных сталей применяют сварочную проволоку с повышенным содержанием этих элементов (Св-О8ГС, Св-10Г2С и т. д.). На поверхности шва образуется тонкая шлаковая корка из оксидов раскислителей. Часто применяют смесь СО2 + 10 % О2. Кислород играет ту же роль, что и при добавке в аргон.

Сварка в атмосфере защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочном горелки может быть ручной, полуавтоматической и автоматической.

|

32 По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех гространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более вьсокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т, п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

В углекислом газе сваривают конструкции из углеродистой и низколегированной сталей (газо- и нефтепроводы, корпуса судов и т. д.). Преимущество полуавтоматической сварки в С02 с точки зрения ее стоимости и производительности часто приводит к замене ею ручной дуговой сварки покрытыми электродами.

Для обеспечения устойчивости горения дуги с возрастающей характеристикой  применяют источники сварочного тока с жесткой или возрастающей характеристикой. применяют источники сварочного тока с жесткой или возрастающей характеристикой.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы).

33 Аргонодуговой сваркой можно сваривать неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,5—б мм; плавящимся электродом — от 1,5 мм и более. В аргоне неплавящимся вольфрамовым электродом (ГЕЛ = 3370 °С) можно сваривать с расплавлением только основного металла (толщиной до 3 мм), а при необходимости получения усиления шва или заполнения разделки кромок (толщина более 3 мм) — и присадочного материала (прутка или проволоки). Последний подают в дугу вручную (рис. 5.11, а) или механизмом подачи (рис. 5.11,6).

|

33п / — присадочный пруток или проволока; 2 — сопло; 3 — токоподводящий мундштук; 4 — корпус горелки; 5 — неплавящийся вольфрамовый электрод; 6 — рукоять горелки; 7 — атмосфера защитного газа; 8 — сварочная Дуга; 9 —• ванна расплавленного металла; 10 — кассета с проволокой; // — механизм подачи; 12 •— плавящийся металлический электрод (сварочная проволока)

Сварку в аргоне плавящимся электродом выполняют по схеме, приведенной на рис. 5,11,6, г. Нормальное протекание процесса сварки и хорошее качество шва обеспечиваются при высокой плотности тока (100 А/мм2 и более). При невысокой плотности тока имеет место крупнокапельный перенос расплавленного металла с электрода в сварочную ванну, приводящий к пористости шва, сильному разбрызгиванию расплавленного металла и малому проплавлению основного металла. При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущиеся мелкие капли сливаются в сплошную струю. Такой перенос электродного металла обеспечивает глубокое про-плавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах.

В соответствии с необходимостью применения высоких плотностей тока для сварки плавящимся электродом используют проволоку малого диаметра (0,6—3 мм) и большую скорость ее подачи. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла электрода в столбе дуги. Поэтому дуга обратной полярности горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенная скорость расплавления проволоки и производительность процесса сварки.

Сварку сталей часто выполняют в смеси Аг + 5 % О2. Кислород уменьшает поверхностное натяжение расплавленного металла, что способствует снижению критической плотности тока, при которой капельный перенос металла переходит в струйный. Одновременно повышается устойчивость горения дуги при относительно небольших токах, что облегчает сварку металла малой толщины.

|

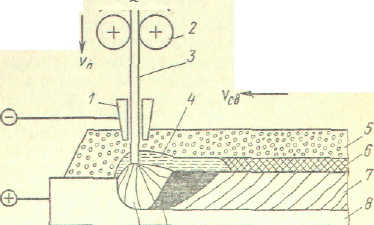

34 . Для автоматической дуговой сварки под флюсом используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва.В процессе автоматической сварки под флюсом (рис. 5.10) дуга 10 горит между проволокой 3 и основным металлом 8. Столб дуги и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5 толщиной 30—50 мм. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла — ванна жидкого шлака 4,

Для сварки под флюсом ха-

рактерно глубокое пропла-вление основного металла. Действие мощной дуги и весьма быстрое движение электрода вдоль заготовки обусловливают оттеснение расплавленного металла в сторону, противоположную направлению сварки. По мере поступательного движения электрода происходит затвердевание металлической и шлаковой

покрытого твердой шлаковой коркой 6. Проволоку подают в дугу и перемещают ее вдоль шва с помощью механизмов подачи 2 и перемещения. Ток к электроду поступает через токопровод 1.

Основные преимущества автоматической сварки под флюсом по сравнению с ручной дуговой сваркой состоят в повышении производительности процесса сварки в 5—20 раз, качества сварных соединений и уменьшении себестоимости 1 м сварного шва. Повышение производительности достигается за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30—50 мм от дуги и тем самым устранить опасный разогрев электрода при большой силе тока. Плотная флюсовая защита сварочной ванны предотвращает разбрызгивание и угар расплавленного металла. Увеличение силы тока позволяет сваривать металл большой толщины (до 20 мм) за один проход без разделки кромок. Дуговую сварку под флюсом выполняют сварочными автоматами: сварочными головками или самоходными тракторами, перемеща ющимися непосредственно по изделию. Назначение сварочных автоматов — подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2—100 мм. Под флюсом сваривают стали различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб.

|

35 Сварочной дугой называется мощный устойчивый стационарный электрический разряд в газовой ионизированной среде. Открытие этого явления было сделано в 1802 г. русским ученым В.В. Петровым. В практическом применении данного явления для получения неразъемных соединений важную роль сыграли русские ученые Н.Н. Бенардос и Н.Г. Славянов.

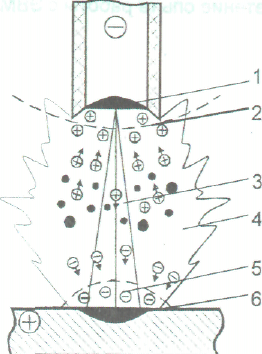

При дуговой сварке электрическая энергия преобразуется в тепловую, которая концентрированно вводится в свариваемые заготовки и оплавляет металл в месте их соединения. Схема строения сварочной дуги постоянного тока приведена на рис. 1.1.

Рис.1.1. Принципиальная схема горения электрической дуги: 1-катодное пятно; 2-катодная зона; 3-столб дуги; 4-ионизированная газовая среда: 5-анодная зона; 6-анодное пятно Рис.1.1. Принципиальная схема горения электрической дуги: 1-катодное пятно; 2-катодная зона; 3-столб дуги; 4-ионизированная газовая среда: 5-анодная зона; 6-анодное пятно

В процессе горения дуги происходит разогрев и последующее расплавление металла катода и анода (электрода и свариваемой детали). Образуются катодное и анодное пятна. Из катодного пятна происходит эмиссия электронов, являющаяся причиной начальной ионизации среды в междуговом промежутке. Площадь катодного пятна зависит от силы сварочного тока, материала сварочной проволоки и ряда других факторов.

Электроны и другие заряженные частицы, образующиеся в результате процессов ионизации, создают направленные потоки. Возникает электрическая дуга, включающая в себя три зоны: катодную, анодную и столб дуги.

В столбе дуги создается самая высокая температура порядка 7000 °С. Под влиянием электрического поля электроны и ионы в столбе дуги находятся в движении. Электроны как самые подвижные частицы создают основу потока.

Ионы, обладающие положительным зарядом, под действием электрического поля перемещаются к катоду и образуют катодную область. Температура в катодной зоне достигает 3500 °С, а температура катодного пятна 2500 °С.

Электроны и отрицательные ионы перемещаются к аноду; образуется анодная зона, температура которой выше 4500 °С, а анодного пятна примерно 3500 °С. По этой причине анодное пятно больше катодного и при прямой полярности (электрод - минус, деталь - плюс) происходит перегрев детали.

Напряжение электрической дуги Uд складывается из падения

напряжения в трех ее составных зонах

| |

|

|

Скачать 10.6 Mb.

Скачать 10.6 Mb.