|

|

ТКМ шпоры. 1. Исходные материалы для металлургии руда, флюсы, огнеупоры, топливо пути повышения температуры горения металлургического топлива. Дайте определения и примеры химических формул

26 ПРОКАТНОЕ ПРОИЗВОДСТВО I. СУЩНОСТЬ ПРОЦЕССА

Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками.Выделяют три основных вида прокатки; продольную, попе-•речную и поперечно-винтовую.

и" При продольной прокатке заготовка деформируется между двумя валками , вращающимися в разные стороны, и переме-•шается перпендикулярно к осям валков.

При поперечной прокатке валки , вращаясь в одном направлении, придают вращение заготовке и деформируют ее.

При поперечно-винтовой прокатке валки расположены под углом и сообщают заготовке при деформировании вращательное н поступательное движения.

В процессе прокатки металл непрерывно втягивается в зазор Вежду валками под действием сил трения между металлом и валками. Для осуществления процесса прокатки необходима определенная величина этих сил трения. Так, при наиболее распространенной •продольной прокатке на заготовку со стороны валков действуют •ормальные силы N и сила трения Т . Спроектировав эти силы па горизонтальную ось, можно записать условие захвата металла валками (по отношению к одному валку, так как система Кимметрична):

N sin а < Т соs а.

Угол а называется углом захвата. Выразив силу трения как Т = «-- [N, где / — коэффициент трения, и подставив это выражение в ус-Иовие захвата, получим

В процессе прокатки уменьшается толщина заготовки при одно временном увеличении ее длины и ширины. Деформацию заготовь::, обычно определяют относительным обжатием, E= (Н0 - Н1) 100/Н0

где Н0 и Н1 — высота заготовки соответственно до и после прокатки. Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно, когда _ обжатие по сечению различно) используют показатель, называемый вытяжкой,

(мю) = l/l0 = Fа/F,

где l0 и F0— первоначальные длина и площадь поперечного сечения' I и F— те же величины после прокатки.2. ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВА

Форму поперечного сечения прокатанной полосы называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом.

Сортовой прокат делят на профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровый профили и

Круглую и квадратную сталь прокатывают соответственно с диаметром или стороной квадрата 5—250 мм; шестигранную — с диаметром вписанного круга 6—100 мм; полосовую — шириной 10—200 мм и толщиной 4—60 мм.

Цветные металлы и их сплавы прокатывают преимущественно на простые профили — круглый, квадратный, прямоугольный.

Листовой прокат из стали и цветных металлов используют в различных отраслях промышленности. В связи с этим листо-Евую сталь, например, делят на автотракторную, трансформаторную, ("кровельную жесть и т. д. Расширяется производство листовой стали с оловянным, цинковым, алюминиевым и пластмассовым покры-кгиями. Кроме того, листовую сталь разделяют на толстолистовую [(толщиной 4—160 мм) и тонколистовую (толщиной менее 4 мм). Листы толщиной менее 0,2 мм называют фольгой.

Трубы разделяют на бесшовные и сварные. Бесшовные трубы [ прокатывают диаметром 30—650 мм с толщиной стенки 2—160 мм •из углеродистых и легированных сталей, а сварные — диаметром [ 5—2500 мм с толщиной стенки 0,5—16 мм из углеродистых и низко-Клегированиых сталей.

К специальным видам проката относят колеса, •кольца, шары, периодические профили с периодически изменяющейся I формой и площадью поперечного сечения вдоль оси заготовки (рис. 3.8, б)

|

27 1. СУЩНОСТЬ ПРОЦЕССА

Ковка — вид горячей обработки металлов давлеппем, при котором металл деформируется с помощью универсального инструмента.

Ковкой получают заготовки для последующей механической об-] работки. Эти заготовки называют коваными поковками, или просто поковками.

2. ОСНОВНЫЕ ОПЕРАЦИИ КОВКИ И ПРИМЕНЯЕМЫЙ ИНСТРУМЕНТ

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки откосятся осадка, протяжка, прошивка, отрубка, гибка.

Осадка — операция уменьшения высоты заготовки при увеличении площади ее поперечного сечения . Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты йзаг к диаметру йзаг больше 2,5, так как в этом случае может произойти продольное искривление заготовки. Осаживают заготовки между бойками или подкладными плитами.

Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. 3.15, а). Протяжку производят последовательными ударами или нажатиями на отдельные участки заготовки, примыкающие один к другому, с подачей заготовки вдоль оси протяжки и поворотами ее на 90° вокруг этой оси.

Деформация при протяжке может быть выражена величиной уковки:

У = F(н)/Fк

где Fн — начальная (большая) площадь поперечного сечения Fк — конечная (меньшая) площадь поперечного сечения после протяжки.

Протяжка имеет ряд разновидностей.

Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины.

Протяжка с оправкой — операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенок (рис. 3.15, 3).1 Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1. Протягивают в одном направлении — к расширяющемуся концу оправки, что об- | легчает ее удаление из поковки.

Раскатка на оправке — операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис. 3.15, е). Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки.

Прошивка — операция получения полостей в заготовке за счет вытеснения металла. Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для прошивки служат прошивни сплошные и пустотелые; последними прошивают отверстия большого диаметра (400—900 мм). При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца. Более толстые поковки прошивают с двух сторон без подкладного кольца . Диаметр прошивня выбирают не более 1/2—1/3 наружного диаметра заготовки; при большем диаметре прошивня заготовка значительно искажается. Прошивка сопровождается отходом (выдрой).

Отрубка — операция отделения части заготовки по незамкнутому контуру путем внедрения в заготовку деформирующего инструмента — топора. Отрубку применяют для получения из заготовок большой длины нескольких коротких, для удаления излишков металла на концах поковок, а также прибыльной и донной частей слитка и т. п. Инструмент для отрубки — топоры различной формы.

Гибка — операция придания заготовке изогнутой формы по заданному контуру. Этой операцией получают угольники, скобы, крючки, кронштейны и т. п, Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в зоне изгиба, называемым утяжкой. Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Во избежание этого явления по заданному углу изгиба подбирают соответствующий радиус скругления.

|

27п3. ОБОРУДОВАНИЕ ДЛЯ КОВКИ

Ковку выполняют на ковочных молотах и ковочных гидравлических прессах.

Молоты — машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним основных типов молотов для ковки являются паровоздушные молоты. Такие молоты приводятся в действие паром пли сжатым воздухом давлением 0,7—0,9 МПа. В зависимости от конструкции станины паровоздушные ковочные молоты бывают арочные, мостовые и одностоечные.

Молоты могут совершать удары с разной энергией, зажимать поковки между бойками и удерживать бабу на весу. Ковочные паровоздушные молоты строят с массой падающих частей 1000 — 8000 кг. На этих молотах изготовляют поковки средней массы (20 — 350 кг), преимущественно из прокатанных заготовок.

Гидравлические прессы — машины статического действия; продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса.

28 ГЛАВ А V. ГОРЯЧАЯ ОБЪЕМНАЯ ШТАМПОВКА 1. СУЩНОСТЬ ПРОЦЕССА

Горячая объемная штамповка — это вид обработки метал лов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента ' штампа . Течение металла ограничивается поверх-1

2. СПОСОБЫ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя — выступ (на прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей.

5. ОБОРУДОВАНИЕ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Для горячей объемной штамповки применяют молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины, гидравлические прессы, винтовые прессы и машины для специализированных процессов штамповки. Процессы штамповки на этих машинах имеют свои особенности, обусловленные устройством и принципом их действия.

Основным видом штамповочных молотов являются паровоздушные штамповочные молоты.

У бесшаботных паровоздушных молотов шабот заменен подвижной бабой, соединенной с верхней бабой механической или гидравлической связью.

Горизонтально-ковочные машины имеют штампы, состоящие из трех частей: неподвижной матрицы , подвижной матрицы и пуансона , размыкающихся в двух взаимно перпендикулярных плоскостях.

Гидравлические штамповочные прессы по своему устройству принципиально не отличаются от ковочных. Усилие современных гидравлических штамповочных прессов достигает 750 МН.

На гидравлических прессах штампуют поковки типа дискос, коленчатых валов, различного рода рычагов, кронштейнов, сферических днищ, цилиндрических стаканов.

|

29 ХОЛОДНАЯ ЛИСТОВАЯ ШТАМПОВКА

Сущность способа. В качестве заготовки при ли« штамповке используют полученные прокаткой лист, поле» \ ленту, свернутую в.рулон. Толщина заготовки при холодной повке обычно не более 10 мм и лишь в сравнительно редки1 чаях — более 20 мм. Детали из заготовок толщиной болев штампуют с нагревом до ковочных температур (горячая лт штамповка), что позволяет значительно уменьшить усилие деформирования по сравнению с холодной штамповкой. Холодная . вая штамповка получила более широкое применение, горячая.

I Как правило, при листовой штамповке пластические деформации ипчучает лишь часть заготовки. Операцией листовой штамповки и,|'.ывпется процесс пластической деформации, обеспечивающий характерное изменение формы определенного участка заготовки. Различают фор мои заменяющие операции, в которых заготовка не должна взрушаться в процессе деформирования, и разделительные операции, в которых этап пластического деформирования обязательно ^Ифшается разрушением.

Операции листовой штамповки. Рассмотрим основные раздели-

•гльпые и формоизменяющие операции листовой штамповки.

I Отрезка — отделение части заготовки по незамкнутому контуру

На специальных машинах — ножницах и в штампах.

При вырубке и пробивке характер деформирования заготопкн одинаков. Эти операции отличаются только назначением. ВыруГжпи оформляют наружный контур детали (или заготовки для послгду ющего деформирования), а пробивкой — внутренний контур (пин товление отверстий).

Гибка-операция, изменяющая кривизну заготовки практи-|без изменения ее линейных размеров . В процессе [^пластическая деформация сосредоточивается на узком участке,

контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние (обращенный к пуансону) сжимаются. У середины заготовки (по толщине) находятся слои, деформация которых равна нулю. Из сказанного следует, что с достаточной степенью точности размеры заготовки для детали, получаемой гибкой, можно определять по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса округления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определенной ее величине может начаться разрушение заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки.

Вытяжка без утонения стенки превращает плоскую заготовку Ев полое пространственное изделие при уменьшении периметра вытягиваемой заготовки.

Схема первого перехода вытяжки приведена на.Исходную вырубленную заготовку укладывают на плоскость матрицы. Пуансон надавливает на центральную часть заготовки и сметает ее в отверстие матрицы. Центральная часть заготовки тянет

на собой периферийную часть (фланец) заготовки, н последняя,

смещаясь в матрицу, образует стенки вытянутого изделия.

напряжения, действующие на входе в матрицу, увеличиваются. Если растягивающие напряжения ар достигнут временного сопротивления материала заготовки, то заготовка у донышка разрушится и вытяжка окажется невозможной.

Отбортовка — получение бортов (горловин) путем вдавливания ^центральной части заготовки с предварительно пробитым отверстием в матрицу . При отбортовке кольцевые элементы в очаге [деформации растягиваются, причем больше всего увеличивается иаметр кольцевого элемента, граничащего с отверстием.

заготовку отжечь перед отбортовкой или изготовить отверстие обработкой резанием (сверление с развертыванием), создающим меньшее упрочнение у края отверстия.

|

29п Обжим — операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы . Обжимаемая заготовка получает форму рабочей полости матрицы.Допустимое уменьшение диаметра при обжиме ограничивается появлением продольных складок в обжимаемой части заготовки или поперечных кольцевых складок в ее недеформируемой части. Обычно за один переход можно получить dзв = (0,7-0,8) Dваг. Если диаметр краевой части необходимо уменьшить на большую величину, заготовку обжимают за несколько переходов. Толщина заготовки в очаге пластических деформаций увеличивается, причем больше утолщается краевая часть заготовки.

Формовка — операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков. Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы на заготовке, ребра жесткости и т. п. Часто вместо металлического пуансона или матрицы применяют резиновую подушку . С помощью резинового вкладыша (пли жидкости) можно увеличить размеры средней части полой заготовки . При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

30 Сварка — технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварка — экономически выгодный, высокопроизводительным и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

В зависимости от формы энергии, используемой для образопшпШ сварного соединения, все виды сварки разделяют на три кл.:термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуще

ствляемые плавлением с использованием тепловой энергии (дуговая,

плазменная, электрошлаковая, электронно-лучевая, лазерная

газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость — свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвеча-; ющее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных [дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно Си плохо сваривающиеся. Многие разнородные материалы, особенно (металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

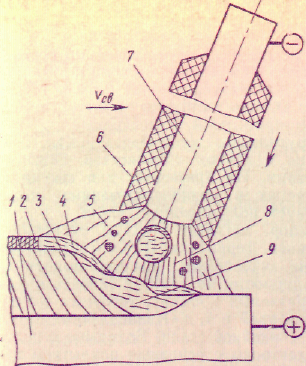

31 Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис. 5.7) дуга 8 горит между стержнем электрода 7 и основным металлом /. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя газовую защитную атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак после остывания образует твердую шлаковую корку 2.

|

31п Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную 31п Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную

сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2—12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.). легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10МЗТ; Св-07Х25Н13 и др.). В марках проволоки «Св» означает слово «сварочная», буквы и цифры — ее марочный состав.

Электроды классифицируют по назначению и виду покрытия. По назначению стальные электроды подразделяют на пять классов: для сварки углеродистых и низколегированных конструкционных сталей с σ<: 600 МПа, легированных конструкционных сталей σв 5= 600 МПа, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами. Электроды для сварки конструкционных сталей делят на типы Э38, Э42, ..., Э150. Цифры в обозначении типа электрода означают σ наплавленного металла в 10-1 МПа. В обозначение типов электродов для сварки жаропрочных и высоколегированных сталей и наплавочных входит марочный состав наплавленного металла (Э-09МХ, Э-10Х5МФ, Э-08Х20Н9Г2Б, Э-10Х20Н70Г2А\2В, Э-120Х12Г2СФ, Э-350Х26Г2Р2СТ и др.).

По виду покрытия электроды делят на электроды с кислым, рутиловым, основным и целлюлозным покрытием.

Кислые покрытия имеют шлаковую основу, состоящую из руд железа и марганца (Fе.2О3, МnО), полевого шпата (SiO2), ферромарганца (FeMn) и других компонентов. Применяют для сварки низкоуглеродистых и низколегированных сталей.

| |

|

|

Скачать 10.6 Mb.

Скачать 10.6 Mb.