|

|

Билеты. 1. контрольно измерительные приборы в системах тепло водоснабжения Виды контрольноизмерительных приборов внутреннего водопровода

27. порядок отогрева трубопровода при замерзании воды в нём

Все методы разморозки труб можно поделить на две большие группы, это:

Методы, основанные на наружном воздействии на трубу.

Методы с внутренним способом разморозки.

Способ 1. Используем горячую воду Если есть подозрения, что водопровод промерз на открытом участке – на вводе в дом, в неотапливаемом подвале и др., для его прогревания используется кипяток. ля этого трубу нужно предварительно обмотать любой ветошью, которая будет впитывать воду, и продлевать время контакта трубы с кипятком. Поливаем горячей водой, пока лед не начнет таять. А для ускорения процесса кран нужно оставить открытым. тот способ применяется только в помещении, ведь если труба находится под землей, отогревать ее при помощи кипятка придется долго – не менее 12 часов.

Способ 2. Применяем строительный фен Трубу можно разморозить, используя горячий воздух, производимый мощным строительным феном. Поверхность трубы обдувается со всех сторон, а для сокращения тепловых потерь рекомендуется возвести над замерзшей трубой небольшой павильончик из полиэтиленовой пленки, например. Если труба пластиковая, нужно правильно рассчитать нагрев, чтобы не расплавить ее. При небольшом промерзании трубы можно использовать для ее отогрева бытовой фен или тепловентилятор. Если есть повороты, сужения, входы в фитинги – их тоже нужно прогреть, так как там могут застрять льдинки. И в этом случае не забываем оставить кран открытым.

Способ 3. На помощь приходит электрический ток Как отогреть замерзший водопровод с помощью электрического тока? Отогрев металлического водопровода можно произвести, используя сварочный трансформатор: плюсовой провод подключается к одному концу трубы, а минусовой — ко второму. Таким простым способом проблему можно решить за несколько минут: ледяная пробка растает. Отогрев пластикового трубопровода можно выполнить с помощью двухжильного медного провода сечением 2,5 мм. Данный способ схож с принципом работы привычного домашнего кипятильника. Жилы провода разъединяют. Одну из них просто загибают, а вторую оголяют и скручивают 3-5 витков вокруг провода, срезая лишний конец. То же самое делают и с первой жилой, отступив 2-3 миллиметра от витков второй жилы. Нужно обратить внимание, чтобы жилы не соприкасались, иначе получится короткое замыкание. К другому концу провода подключают вилку. Провод проталкивают в трубопровод из пластика и включают в электрическую сеть. Проходя через воду, ток разогревает ее, и лед начинает таять. Способ хорош тем, что разогревается лишь вода, провода же остаются холодными и это предотвращает нечаянное плавление трубы из пластика. Чтобы быстро выдуть талую воду понадобится дополнительно компрессор.

Способ 4. Отогреваем трубопровод подручными средствами изнутри Как отогреть водопровод, если он имеет много изгибов и участков? Для такого случая можно соорудить специальное устройство. Понадобятся проволока, трубка гидроуровня, медицинская кружка Эсмарха (по-простому – клизма), которая состоит из резиновой емкости с резиновым шлангом и небольшого краника для спуска воды. Трубку гидроуровня скрепляют с проволокой при помощи изоленты таким образом, чтобы конец трубки был немного длиннее проволоки. Проталкивают ее в водопровод до упора. Горячая вода вытекает из резинового резервуара в трубопровод. Нужно организовать обязательно сбор талой воды. По мере оттаивания льда трубку с проволокой заталкивают дальше. Процесс отогрева замерзшего водопровода подручными средствами довольно трудоемкий и требует немало терпения и времени (примерно 1 час на один метр замерзшей трубы), зато затраты минимальны.

Способ 5. Вызов специалистов Отогреть водопроводную трубу изнутри можно также с помощью специального оборудования – гидродинамической установки, прямое назначение которой – профилактическая промывка водопроводных и канализационных труб. Горячая вода с температурой 150 градусов подается под высоким давлением (90-100 атм) по рукаву. Водяной котел установки работает на дизельном топливе, а агрегат – от электросети мощностью не менее 7 кВт и напряжением 380В. Для этого способа необходимо вызывать специалистов, поэтому не каждому этот способ подойдет.

28. требования к установке контрольно-измерительных приборов в теплопунктах.

.3.10. В процессе эксплуатации тепловых сетей необходимо следить за состоянием установленных на трассе манометров, термометров и других контрольно-измерительных приборов, проверяя периодически правильность их показаний по контрольным приборам. Неисправные приборы следует заменять. Все контрольно-измерительные приборы должны иметь действующее клеймо или свидетельство о проверке.

Обслуживает самопишущие и регистрирующие приборы, установленные на теплопроводах, слесарь-приборист.

4.3.11. Гильзы для термометров должны быть чистыми и постоянно залитыми чистым машинным маслом. Уровень масла в гильзе должен обеспечивать затопление всего ртутного баллончика термометра.

29. подготовка системы холодного водоснабжения к эксплуатации в зимний период.

3.4.1. Для пуска тепловых сетей при низких температурах наружного воздуха после аварийного останова и ремонта или при пуске вновь построенной магистрали необходимо в подающей и обратный трубопроводы заполняемой сети при диаметре труб 300 мм и более врезать дополнительные спускные устройства на расстоянии не более 400 м одно от другого; сброс дренируемой воды необходимо вывести за пределы камер.

3.4.2. Заполнение трубопроводов производить водой с температурой 50 - 60 °С по отдельным, разделенным секционирующими задвижками участкам одновременно по подающему и обратному трубопроводам. В случае ограниченной подачи подпиточной воды сначала следует заполнять обратный трубопровод, а затем через перемычку перед секционирующими задвижками в конце участка - подающий трубопровод.

30. вентили всех диаметров - притирка клапанов.

По типу запора, все водопроводные вентили и краны делятся на несколько видов:

Вентильные;

Шаровые;

Пробковые.

Притирка – это снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки или алмазных паст, нанесенных на поверхность инструмента (притира). В качестве инструмента используются притиры, изготовленные из серого чугуна перлитной структуры или другого мягкого металла.

Это один из самых точных способов обработки поверхности металлических деталей. В результате такой обработки с поверхности обрабатываемой детали удаляются все неровности, а также неровности, появившиеся в результате предыдущей обработки, при одновременном достижении очень высокой степени точности плоскостей (1 мкм). Целью притирки является получение точных посадок соприкасающихся поверхностей деталей

31.Процесс притирки плоских поверхностей для обеспечения герметичности. Припуск па притирку. Материалы применяемые при этом процессе.

В качестве притиров применяют вращающиеся диски, цилиндры, конусы, плиты, бруски, пластины, трубы, кольца и специальные фасонные притиры. Материал притиров должен быть мягче материала обрабатываемого изделия, чтобы в поверхность притира вдавливались зерна шлифующего порошка. Притиры изготовляют из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

Перед притиркой поверхности притиров покрывают абразивным порошком, зерна которого вдавливают в поверхность притиров сильным нажимом стального закаленного бруска или валика. Этот процесс называется шаржированием притира.

Шаржированный таким способом притир будет иметь поверхность, состоящую из большого количества мелких твердых с режущими ребрами зерен. Следовательно, шаржированный притир, так же как и резец, напильник и шабер, принадлежит к режущим инструментам.

Из притирочных веществ наиболее твердым является алмазный порошок; им притирают твердые закаленные изделия. Однако алмазный порошок слишком дорог, поэтому его употребляют редко. Следующий по твердости идет карборунд, за ним — корунд, наждак и крокус; более часто применяют наждак.

Притирочные порошки сортируют по величине зерен. Это производится двумя способами. Первый способ— просеивание через сито, имеющее от 80 до 220 отверстий на 1 пог. дюйм (по числу отверстий устанавливается номер порошка). Второй способ — отмучивание, при котором порошок пропускают через сосуд высотой 1 м, наполненный водой; наиболее крупные и тяжелые зерна быстро оседают на дно, мелкие же зерна оседают медленнее и некоторое время плавают в жидкости. Такие порошки названы минутниками — по числу минут, необходимых на прохождение зерен разной крупности через столб воды. Порошки из зерен, полученных отмучиванием, сортируют так: № 1—5-минутный, № г

СлМинутный’ № 3—15-минутный, № 4 —30-минутный, ЬО-минутный, № 6—120-минутный и № 7—180-минутный.

Абразивные порошки и паста обладают различной притирочной способностью. Эту способность принято обозначать толщиной слоя в микронах, снимаемого с закаленной стальной пластинки после 100 движений притира вручную с нажимом средней силы, при пройденном притиром пути 40 м.

Абразивные порошки имеют следующую притирочную способность: № 1—24 микрона, № 2—20, № 3—14, № 4—10 и т.‘д. Для обычных слесарных работ употребляют порошки первых пяти номеров; порошки № 6 и 7 чаще всего применяют для притирки лекал, шаблонов, мерительных плиток. Их называют мик-рошлифпорошками, обозначают буквой М (микро) и цифрой, показывающей размер зерна в микронах.

С большим успехом применяется паста ГОИ, выпускаемая заводами в виде кусков цилиндрической формы или в пластинках. Подразделяется паста на грубую, среднюю и тонкую.

Каждый сорт пасты имеет свое назначение. Грубую пасту применяют для снятия слоя металла, измеряемого десятыми долями миллиметра, например для удаления следов обработки строганием, шлифованием, опиливанием, грубым шабрением. Эта паста дает матовую поверхность. Среднюю пасту, которой снимают слой, измеряемый сотыми и тысячными долями миллиметра, употребляют для получения полузеркальной блестящей поверхности после ее обработки грубой пастой. Тонкая паста применяется главным образом для придания поверхности зеркального блеска (декоративное полирование).

|

Притирка плоских поверхностей Притирка плоских поверхностей

При притирке медных сплавов в качестве смазывающей жидкости употребляют смесь машинного масла и животного жира. Выбранную жидкость смешивают с абразивными порошками и смесь тщательно растирают.

Притирку можно вести и всухую, но тогда изделие получает не совсем гладкую поверхность; кроме того, процесс обработки замедляется вследствие быстрого затупления зерен шлифующего порошка. Вдобавок притираемое изделие быстро нагревается, что грозит потерей точности. Все эти явления делают употребление смазки при притирке обязательным.

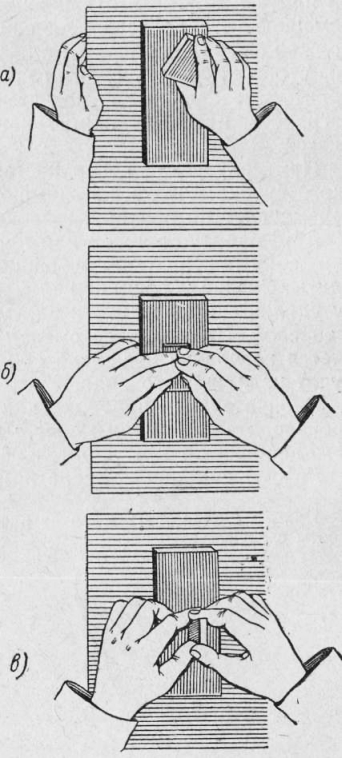

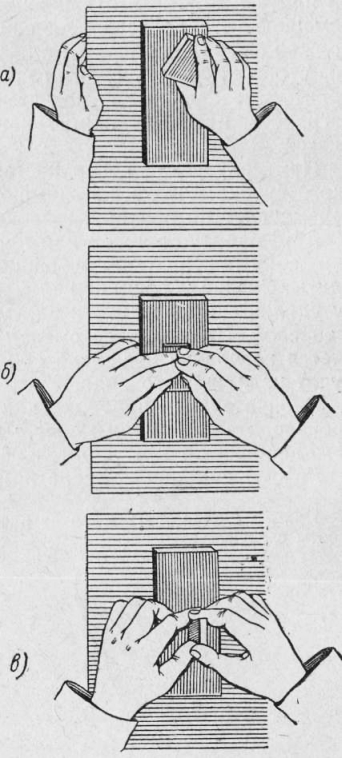

Рис. 1. Приемы притирки плоских плиток: а — притирка поверочной плитки, б — притирка широкой плоскости мерительной плитки, в —притирка узкой стороны мерительной плитки

Притирка чаще всего производится иа неподвижных притирочных плитах, размеры которых зависят от формы и величины притираемых изделий. Притирка подразделяется на предварительную и окончательную. Предварительную притирку делают на плите с канавками, окончательную — на плитах с гладкой поверхностью. Притирка на плитах дает очень точные результаты, поэтому на них притирают детали, требующие наивысшей точности, например лекальные линейки, шаблоны, калибры, плитки.

Перед началом притирки рабочую поверхность притирочной плиты смачивают керосином и насухо вытирают. Затем на нее наносят тонким слоем абразивный порошок в виде полужидкой массы или пасты.

Обрабатываемое изделие кладут притираемой поверхностью на плиту и круговыми движениями в сочетании с прямыми перемещают его по всей поверхности плиты. Нажим на изделие должен быть равномерным и несильным, работать надо осторожно, чтобы избежать сильного нагрева изделий, который может привести к короблению или изменению размеров. Если изделие нагрелось, притирку приостанавливают и дают изделию охладиться.

Притирку узких поверхностей ведут при помощи металлического бруска. Брусок прижимают к детали сбоку и вместе с ней перемещают по притиру.

Абразивный порошок или паста срабатываются после 10—12 движений притираемой поверхности по одному и тому же месту плиты. Сделав указанное количество движений, абразивную массу удаляют с поверхности плиты чистой тряпкой и наносят свежий слой. Притирка со сменой слоя абразивной массы повторяется несколько раз, пока обрабатываемая поверхность не получит надлежащего вида.

Окончательная притирка для придания поверхности блеска производится на одном масле с прибавлением остатков абразивного порошка от предварительной притирки.

Рассмотрим два примера притирки плоских поверхностей.

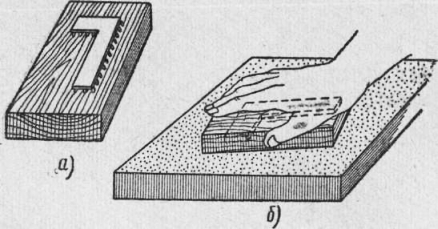

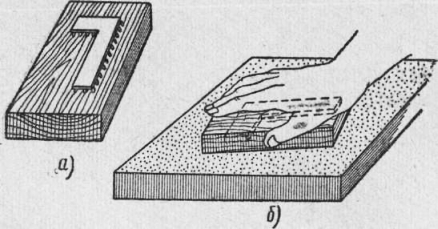

Рис. 2. Притирка плоских сторон угольника: а — угольник закреплен на деревянном бруске, б — прием притирки угольника на плите

Пример 1. Притереть широкие плоскости угольника (рис. 2).

Порядок работы следующий:

1) смочить рабочую поверхность плиты керосином и затем начисто ее вытереть;

2) нанести на плиту тонкий слой пасты ГОИ;

3) укрепить угольник на деревянном бруске при помощи гвоздиков без шляпок, промыть его керосином и насухо вытереть;

4) наложить угольник на притирочную плиту;

5) перемещать угольник притираемой поверхностью по плите от одного края до другого;

6) после десяти проходов удалить отработанную пасту и нанести на плиту новый слой пасты;

7) чередовать притирку с нанесением пасты до получения матовой или глянцевой поверхности.

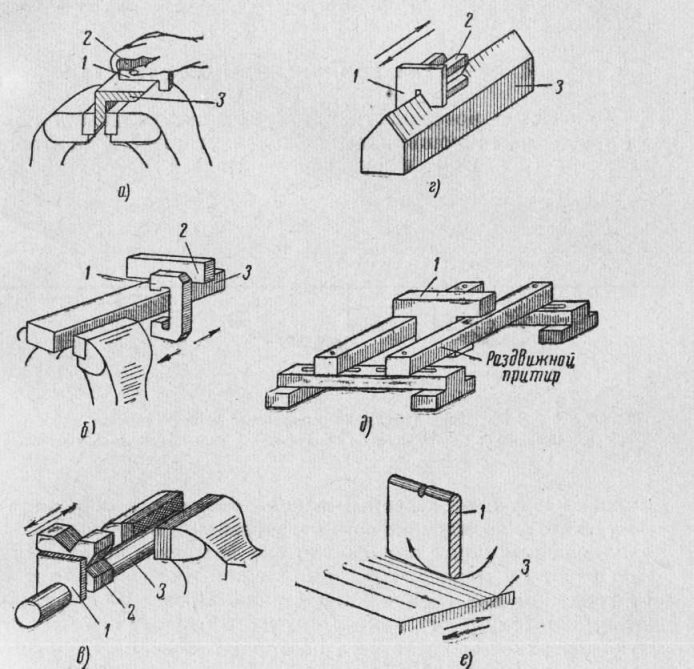

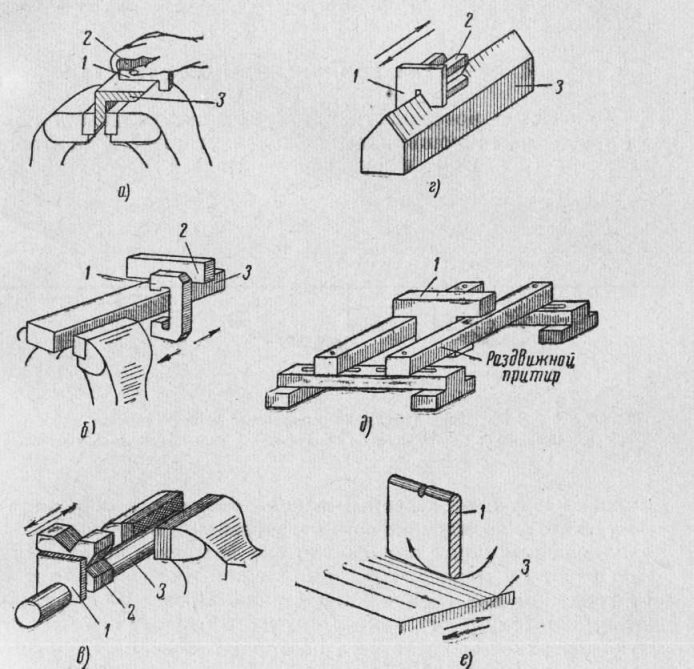

Рис. 3. Притирка внутренних мерительных поверхностей: а —шаблона (угольника), б — скобы, в —шаблона с полукруглой выем« кой, г — углового шаблона, д — шаблона (высотомера), е — шаблона с закруглениями; 1 — изделие, 2 — направляющий брусок, 3 — притир

Пример 2. Притереть узкие измерительные поверхности внутреннего угла шаблона или угольника (рис. 3).

Притирку надо производить так:

1) зажать притир в виде угольника в тисках;

2) смочить рабочую поверхность притира керосином и затем начисто вытереть ее;

3) нанести на притир тонкий слой пасты ГОИ;

4) промыть керосином и протереть насухо обрабатываемую деталь и направляющий брусок;

5) наложить на притир направляющий брусок, приставить к нему притираемую деталь;

6) передвигать деталь вместе с направляющим бруском по поверхности притира;

7) после пяти-семи проходов удалить отработанную пасту и нанести на притир новый слой пасты;

8) чередовать притирку с нанесением пасты до получения матовой или глянцевой поверхности;

9) после окончания притирки первой стороны угла шаблона или угольника выполнить таким же образом притирку второй стороны.

|

32. Условные обозначения на схемах трубопроводов и их элементов.

Условные графические обозначения трубопроводов. Таблица 2.5 Трубные узлы. Таблица 2.6 Соединения труб. Таблица 2.7 Элементы трубопроводов. Включая компенсаторы, спускники, воздухоотводчики, воздухосборники, гибкие вставки, дроссельные шайбы, дренажные отверстия, дренажи и сливы.

Таблица 2.5 - Трубные узлы

Обозначение

|

Наименование

|

Код обозначения

|

На планах и разрезах

|

На схемах

|

|

|

Трубопровод (труба)

|

2.5.01

|

|

|

Трубопровод гибкий (труба гибкая)

|

2.5.02

|

|

|

Пересечение трубопроводов (труб) без соединений

|

2.5.03

|

|

|

Колено трубопровода, отвод (угол)

|

2.5.04

|

|

|

Колено трубы (прямоугольное)

|

2.5.05

|

|

|

Колено трубы 135°

|

2.5.06

|

|

-

|

Колено трубы, идущее в видимую сторону или вверх, изображение в две линии

|

2.5.07

|

|

-

|

Колено трубы, идущее в невидимую сторону или вниз, изображение в две линии

|

2.5.08

|

|

-

|

Колено трубы, идущее в видимую сторону или вверх, изображение в одну линию

|

2.5.09

|

|

-

|

Колено трубы, идущее в невидимую сторону или вниз, изображение в одну линию

|

2.5.10

|

|

|

Заглушка трубы (пробка)

|

2.5.11

|

|

|

Патрубок переходный концентрический (сгон)

|

2.5.12

|

|

|

Тройник трубный

|

2.5.13

|

|

|

Крестовина трубная

|

2.5.14

|

|

|

Ответвление трубы

|

2.5.15

| |

|

|

Скачать 1.08 Mb.

Скачать 1.08 Mb.