1. Назначение и конструкция детали 5

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

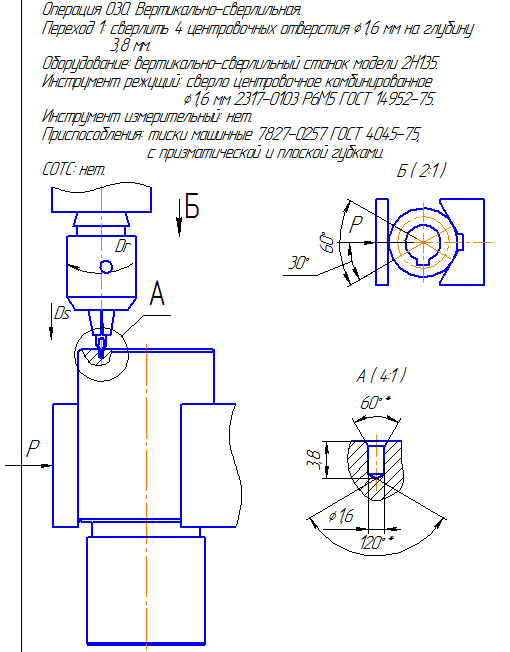

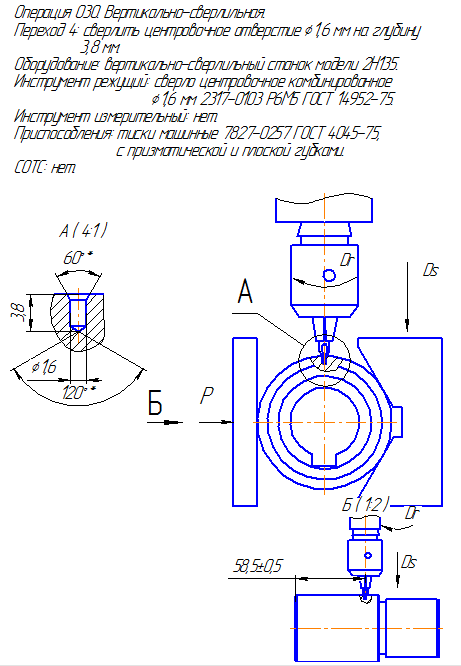

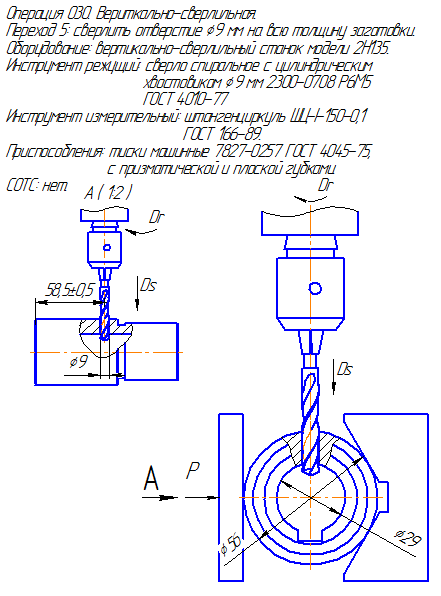

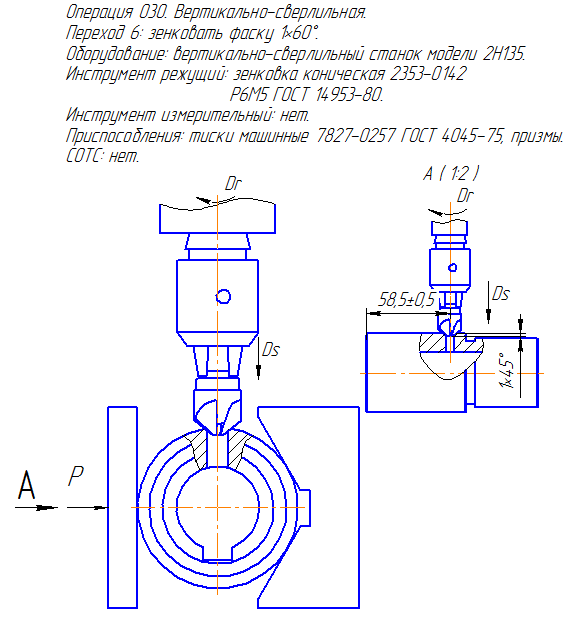

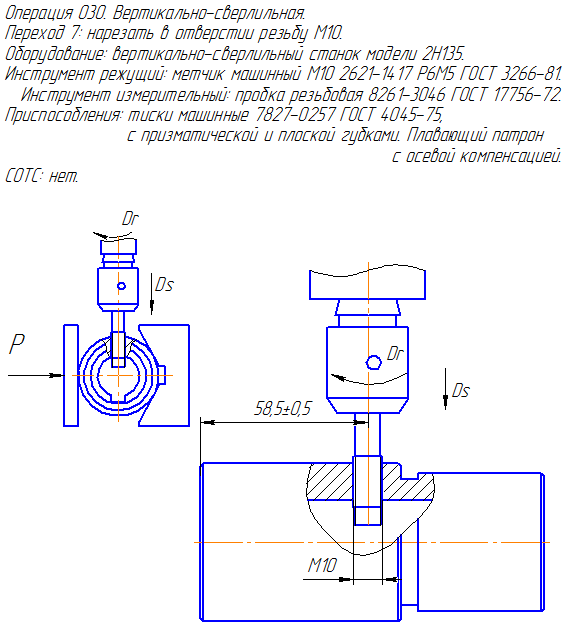

vS, мм/мин, определяется по формуле: Выбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L = 30 мм.   Данное центровочное сверло подобрано так, чтобы перемычка сверла, для дальнейшего рассверливания попала в конусную часть центровочного отверстия. Выбор подачи  [табл.35, с.381, 2] [табл.35, с.381, 2] Принимаем  Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:   [табл.38, с.383, 2] [табл.38, с.383, 2] [табл.40, с.384, 2] [табл.40, с.384, 2]  - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 40Х) - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 40Х)    - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5) - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5)  Частоту вращения шпинделя n, об/мин, определяют по формуле:  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минТак как предел частоты вращения шпинделя на 16Р25Н 1120 об/мин., назначим  Произведем корректировку скорости с учетом изменений.  , где D в мм, v в м/мин, n в об/мин , где D в мм, v в м/мин, n в об/минВыбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L = 5 мм.   Выбор подачи  [2] [2]Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:   (табл.39, [2]) (табл.39, [2]) (табл.40, [2]) (табл.40, [2])  - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 18ХГТ) - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 18ХГТ)    - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5) - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5)  Частоту вращения шпинделя n, об/мин, определяют по формуле:  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минНазначим  Произведем корректировку скорости с учетом изменений.  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минВыбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L =23мм   Метчики работают с самоподачей равной шагу резьбы  Выбор скорости резания  Поправочный коэффициент [табл.1-6, с.359, 2]   - коэффициент, учитывающий качество обрабатываемого материала. - коэффициент, учитывающий качество обрабатываемого материала.   - коэффициент, отражающий состояние поверхности заготовки. - коэффициент, отражающий состояние поверхности заготовки.  - коэффициент, учитывающий качество материала инструмента. - коэффициент, учитывающий качество материала инструмента. (табл.49,[2])   Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L =20мм   Режимные параметры выберем аналогично переходу 1, для сокращения времени на переналаживания оборудования.  Выбор подачи  [2] [2]Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:   (табл.39 [2]) (табл.39 [2]) (табл.40, [2]) (табл.40, [2])  - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 18ХГТ) - коэффициент, учитывающий качество обрабатываемого материала. ( Сталь 18ХГТ)    - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий глубину обрабатываемого отверстия - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5) - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5)  Частоту вращения шпинделя n, об/мин, определяют по формуле:  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минНазначим  Произведем корректировку скорости с учетом изменений.  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минВыбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L =15мм   Применение зенковки необходимо для получения фаски на внутренней цилиндрической поверхности. Зенковка, используемая при обработке, стандартная и выполнена по ГОСТу 14953 – 80. Рабочая часть выполнена из быстрорежущей стали Р6М5 ГОСТ 19265-73, хвостовик выполняется из стали 40Х по ГОСТ 4543-73. Роль крепежной части выполняет конус Морзе 1.  Метчики работают с самоподачей равной шагу резьбы  Выбор скорости резания  Поправочный коэффициент [табл.1-6, с.359, 2]   - коэффициент, учитывающий качество обрабатываемого материала. - коэффициент, учитывающий качество обрабатываемого материала.   - коэффициент, отражающий состояние поверхности заготовки. - коэффициент, отражающий состояние поверхности заготовки.  - коэффициент, учитывающий качество материала инструмента. - коэффициент, учитывающий качество материала инструмента. (табл.49,[2])   Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L =15мм   Выбор подачи t = 0.1 мм. Принимаем  Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:   , принимаем , принимаем   [2] [2]Поправочный коэффициент [2]   - коэффициент, учитывающий качество обрабатываемого материала.( Сталь 18ХГТ) - коэффициент, учитывающий качество обрабатываемого материала.( Сталь 18ХГТ)    - коэффициент, отражающий состояние поверхности заготовки. (Прокат). - коэффициент, отражающий состояние поверхности заготовки. (Прокат). - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5) - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5)  Частоту вращения шпинделя n, об/мин, определяют по формуле:  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минНазначим  Произведем корректировку скорости с учетом изменений.  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минОпределение скорости подачи резца Величина скорости подачи vS, мм/мин, определяется по формуле:  Выбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L = 50 мм.   Материал инструмента (Р6М5) подобран в соответствии с рекомендациями по обработки материала заготовки (Сталь 18ХГТ). Выбор подачи t = 3,5 мм. Принимаем  Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:   , принимаем , принимаем   , [2] , [2]Поправочный коэффициент [2]   - коэффициент, учитывающий качество обрабатываемого материала.( Сталь 18ХГТ) - коэффициент, учитывающий качество обрабатываемого материала.( Сталь 18ХГТ)    - коэффициент, отражающий состояние поверхности заготовки. (Прокат). - коэффициент, отражающий состояние поверхности заготовки. (Прокат). - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5) - коэффициент, учитывающий качество материала инструмента. (Материал режущей части- Р6М5)  Частоту вращения шпинделя n, об/мин, определяют по формуле:  ,где D в мм, v в м/мин, n в об/мин ,где D в мм, v в м/мин, n в об/минНазначим   Определение скорости подачи резца Величина скорости подачи vS, мм/мин, определяется по формуле:  Выбранные параметры являются допустимыми. Основное технологическое (машинное) время to, мин, рассчитывают по формуле  L = 55 мм. ( L=l+lпер+lнед=50+2+3=55 мм.)  Заключение В процессе разработки технологического процесса детали мы затронули ряд вопросов. Рассмотрели насколько выгодно брать тот или иной метод получения заготовки для данного масштаба производства, столкнулись с расчётом припусков на механическую обработку; рассмотрели технико-экономическое обоснование выбора технологического процесса, которое зависит от рационального выбора заготовки и оборудования. Столкнулись с вопросом, как правильно выбирать базы на операциях технологического процесса. Прошли через этапы расчёта и выбора режимов резания и технического нормирования. Определили потребное количество оборудования на операциях и рассмотрели насколько эффективно его использование. СПИСОК ЛИТЕРАТУРЫ 1. Ансеров М.А. Приспособления для металлорежущих станков. Расчеты и конструкции. - изд. 3-е, стереотип. - М.: изд-во "Машиностроение", 1966. - 652 с., ил. 2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3 т. Т.1. - 8-е изд., перераб. и доп. Под ред И.Н. Жестковой. - М.: Машиностроение, 2001. - 920 с., ил. 4. Допуски и посадки: Справочник в 2-х ч. Ч.1/Под ред. В.Д. Мягкова. - 5-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние, 1979. - 544 с., ил. 5. Допуски и посадки: Справочник в 2-х ч. Ч.2/Под ред. В.Д. Мягкова. - 5-е изд., перераб. и доп. - Л.: Машиностроение. Ленингр. отд-ние, 1979. - 544 с., ил. 6. Егоров М.Е. Технология машиностроения: Учебник для вузов/М.Е. Егоров, В.И. Дементьев, В.Л. Дмитриев. - М.: Высш. школа, 1976. - 534 с., ил. 7. Кожевников Д.В., Гречишников В.А., Кирсанов С.В., Кокарев В.И., Схиртладзе А.Г. Режущий инструмент: Учебник для вузов [Текст] / Под редакцией С.В. Кирсанова. М.: Машиностроение, 2004. - 512 с., ил. 8. Лебедев Л.В., Шрубченко И.В., Погонин А.А., Схиртладзе А.Г. Основы технологии машиностроения: учеб. пособие / Л.В. Лебедев, И.В. Шрубченко, А.А. Погонин, А.Г. Схиртладзе. - 3-изд., перераб. и доп. - Белгород: Изд-во БГТУ им. В.Г. Шухова, 2005. - 264 с., ил. 9. Маталин А.А. Технология машиностроения: Учебник для машиностроительных вузов по специальности "Технология машиностроения, металлорежущие станки и инструменты". - Л.: Машиностроение, Ленингр. отд-ние, 1985. - 496 с., ил. 10. Металлорежущие станки (альбом общих видов, кинематических схем и узлов). Кучер А.М., Киватицкий М.М., Покровский А.А. Изд-во "Машиностроение", 1972. - 308 с., ил. 11. Оборудование машиностроительных предприятий: Учебник / А.Г. Схиртладзе, В.И. Выходец, Н.И. Никифоров, Я.Н. Отений / ВолгГТУ, Волгоград, 2005. - 128 с. 12. Справочник инструментальщика/ И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.; Под общ. ред. И.А. Ординарцева. - Л.: Машиностроение. Ленингр. отд-ние, 1987. - 846 с., ил. 13. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб и доп. - М.: Машиностроение, 1985. - 656 с., ил. 14. Справочник технолога-машиностроителя. В 2-х т. Т.2/Под ред А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб и доп. - М.: Машиностроение, 1986. - 496 с., ил. 15. ГОСТ 3.1118-82 Единая система технологической документации. Формы и правила оформления маршрутных карт. 16. ГОСТ 3.1125-88 Правила графического выполнения элементов литейных форм и отливок. 17. ГОСТ 3.1404 Формы и правила оформления документов на технологические процессы и операции обработки резанием. 18. ГОСТ 2675-80 Патроны самоцентрирующиеся трехкулачковые. 19. ГОСТ 17123-79 Круги эльборовые шлифовальные. Типы и основные размеры. 20. ГОСТ 18868-73 Резцы токарные проходные отогнутые с пластинками из быстрорежущей стали. Конструкция и размеры. 21. ГОСТ 18880-93 Резцы токарные подрезные отогнутые с пластинами из твердого сплава. Конструкция и размеры. 22. ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. |