1. Назначение и конструкция детали 5

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

11. Выбор оборудования и технологической оснасткиВ условиях выбранного типа производства изготовление детали корпус будет производиться на универсальном токарно-винторезном станке 16Р25Н, вертикально-сверлильном станке 2Н135, горизонтально-фрезерном станке 6Р81, вертикально-фрезерном станке 6Р12, долбежном станке 7Д450. Большинство операций проводиться на токарно-винторезном станке 16Р25Н. Краткая техническая характеристика токарно-винторезного станка 16Р25Н:

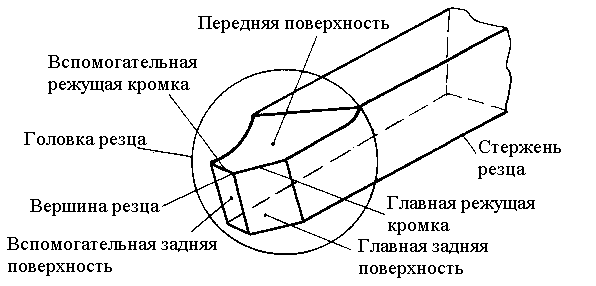

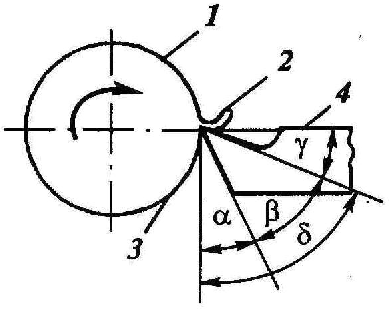

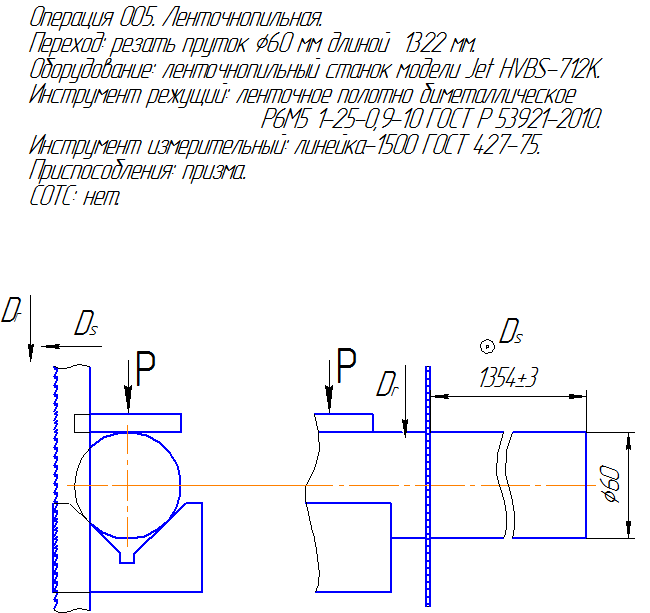

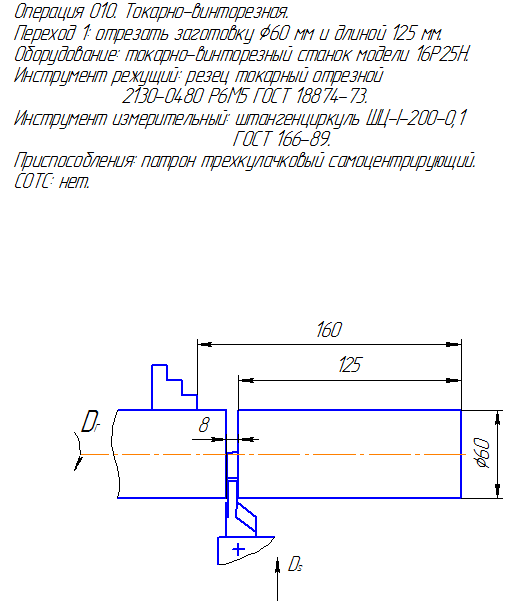

Выбор инструментального материала. Для обработки стали 18ХГТ в единичном производстве используем инструменты из быстрорежущей стали Р6М5. Данный инструментальный материал предназначен для инструментов всех видов, подходит для обработки конструкционных и легированных сталей в условии динамических нагрузок. Р6М5 обладает повышенной прочностью. Обладает узким интервалом оптимальных закалочных температур. Обладает повышенной склонностью к обезуглероживанию и выгоранию молибдена. Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придать ей заданную форму и размеры указанной точности. Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущим инструментом и ведётся на металлорежущих станках. Все способы и виды обработки металлов основаны на срезании припуска и преобразования его в стружку, составляют разновидности, определяемые термином резание металлов. Наивыгоднешим режимом резания называется такой, при котором обеспечиваются наибольшая производительность и наименьшая себестоимость обработки при этом, не нарушая качества изделия. При назначении элементов режима резания необходимо наиболее полно использовать режущие свойства инструмента, а также кинематические и динамические данные станка. При этом должно быть обеспечено заданное качество обработанной детали. Назначение режима резания – это выбор скорости, подачи и глубины резания, обеспечивающий требуемый период стойкости инструмента. Выбор метода расчёта диктуется конкретными условиями. В основном это затраченное время и качество обработки. Для этого выпущено достаточное количество литературы, которое с изменением технологии и новыми требованиями всё больше пополняется. Единственное, что требуется правильно в них ориентироваться и более точно использовать их по назначению. Обработка металлов резанием – это процесс снятия режущим инструментом с поверхности заготовки слоя металла для получения необходимой геометрической формы, точности размеров и шероховатости поверхности детали. При работе на токарных станках наиболее часто используют проходные прямые, проходные отогнутые, проходные упорные и отрезные резцы. Для обработки детали типа зубчатое колесо, в процессе токарной обработки, чаще всего используется резец проходной отогнутый. Размеры и обозначение проходных отогнутых резцов с пластинками из твердого сплава (ГОСТ 18866-73, ГОСТ 18877-73) (Рис.5)  Рисунок 5 - Размеры и обозначение проходных отогнутых резцов с пластинками Различают следующие элементы режущей части резца: передняя поверхность, по которой сходит стружка. Главная задняя поверхность, обращённая к поверхности резания заготовки. Вспомогательная задняя поверхность, обращённая к обработанной поверхности заготовки. Главная режущая кромка – линия пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка – линия пересечения передней и вспомогательной задней поверхностей. Вершина резца – точка пересечения главной и вспомогательной режущих кромок. Для увеличения износостойкости резца и повышения чистоты обработанной поверхности вершину иногда закругляют или срезают прямолинейной переходной кромкой (Рис.6).  Рисунок 6 – Основные элементы режущей части резца Для выполнения работы резания рабочей части резца необходимо придать форму клина. С этой целью резец затачивают по передней и задней поверхностям. Для определения углов, под которыми располагаются относительно друг друга поверхности рабочей части инструмента, вводят координатные плоскости: Основная плоскость – плоскость, параллельная направлениям продольной и поперечной подач. У токарных резцов за основную плоскость принимают нижнюю опорную поверхность резца. Плоскость резания – плоскость, проходящая через главную режущую кромку резца касательно к поверхности резания заготовки. Главная секущая плоскость – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость. Все три плоскости взаимно перпендикулярны. Важными характеристиками токарного резца являются углы его заточки: Главный задний угол α (альфа) — угол между главной задней поверхностью резца и плоскостью резания. Увеличение данного угла уменьшает трение задней грани резца о поверхность заготовки. Передний угол γ (гамма) — оказывает влияние на процесс резания, на легкость схода стружки, качество обработанной поверхности. Угол заострения β (бета) - угол между передней и главной задней поверхностями. Чем меньше угол заострения, тем легче резец входит в металл и отделяет стружку с меньшим усилием. Однако при уменьшении угла заострения снижается прочность резца, и он быстрей затупляется и ломается. Угол резания δ (дельта) — угол между передней поверхностью резца и плоскостью резания (δ=α+β). (Рисунок 7)  Рисунок 7 - Угол резания δ Токарные резцы подразделяют: - По направлению подачи (правые и левые) - По конструкции головки (прямые и отогнутые) - По способу изготовления (цельные и составные) - По сечению стержня (прямоугольные, круглые и квадратные) - По виду обработки (проходные, подрезные, отрезные, прорезные, расточные, фасонные, резьбонарезные). Следует помнить, что токарные резцы являются дорогостоящим инструментом. Их нельзя использовать не по назначению, бросать, хранить «навалом». Необходимо не допускать значительного затупления инструмента. 12. Расчет норм времени операций техпроцесса на все операции Норма времени – это регламентированное время выполнения некоторого объема работ в определенных условиях одним или несколькими исполнителями соответствующей квалификации. В машиностроении норма времени обычно устанавливается на технологическую операцию. Штучное время обработки детали:  где Тао – время автоматической обработки, состоит из времени на совершение инструментом холостых и рабочих ходов:  Время холостых ходов:  Где Li – длина i-ого холостого хода, мм v – скорость быстрого перемещения станка, мм/мин. N – количество холостых ходов. Время рабочих ходов:  где Tр.х.i – время i- ого рабочего хода, мин.  L – длина обрабатываемой поверхности, мм; l – длина врезания, перебега и ускоренного подвода инструмента, мм. Для станков с ЧПУ в большинстве случаев принимается 1-2 мм вследствие высокой жесткости системы СПИД. i – число рабочих ходов; n – частота вращения заготовки или инструмента, об/мин; s – подача на один оборот, мм/об. Результаты расчетов приведены в таблице 1.2. Вспомогательное время:  Вспомогательное время, включающее Тв.у. на установку и снятие заготовки и машинно-вспомогательное время Тм.в., включает комплекс приемов, связанных с позиционированием, ускоренным перемещением рабочих органов станка, подводом инструмента вдоль оси в зону обработки и последующим отводом, автоматической смены режущего инструмента путем поворота револьверной головки (резцодержателя) или из инструментального магазина. Эти элементы времени зависят от скоростей перемещений рабочих органов и длины перемещений. При составлении программы управления (ПУ) следует учитывать возможность совмещения приемов и назначать такую последовательность выполнения переходов обработки, чтобы Тм.в. было минимальным. Значения Тв.у. и Тм.в. назначаются по справочным данным. Вспомогательное время Твсп рассчитывается для каждой операции. Результаты расчетов занесены в таблицу 10. Оперативное время находиться по формуле:  Тобс – время организационного обслуживания рабочего места. В состав работ по данному обслуживанию: осмотр, нагрев системы СПУ и гидросистемы, опробование оборудования, получение инструмента от мастера в течение смены, смазывание и очистка станка в течение смены, предъявление контролеру ОТК пробной детали, уборка станка и рабочего места по окончанию работы. К техническому обслуживанию рабочего места относятся: смена затупившегося инструмента, коррекция инструмента на заданные размеры, регулирование и подналадка станка в течение смены, удаление стружки из зоны резания в процессе работы. Тпер – время на личные потребности, мин. Время обслуживания рабочего места и время на личные потребности, назначается в процентах от оперативного времени Штучно-калькуляционное время:  Где N – размер партии деталей, запускаемых в производство; Тп-з – подготовительно-заключительное время на партию. Подготовительно-заключительное время Тп-з при обработке на станках с ЧПУ состоит из затрат времени Тп-з1 из затрат Тп-з2, учитывающих дополнительные работы, и времени Тп-з3 на пробную обработку детали:  В затраты Тп-з1 включено время на получение наряда, чертежа, технологический документации на рабочем месте в начале работы и на сдачу в конце смены. На ознакомление с документами и осмотр заготовки затрачивается 4 мин; на инструктаж мастера - 2 мин; на установку рабочих органов станка или зажимного приспособления по двум координатам в нулевое положение – 4 мин; на установку перфоленты – 2 мин; итого на комплекс приемов – 12 мин. Для всех станков с ЧПУ принята единая норма Тп-з1 = 12 мин. Тп-з3 выбираем в зависимости от числа режущих инструментов и числа измеряемых по диаметру поверхностей. Назначение режима резания для операций.  В качестве инструмента выбрана: ленточное полотно (Р6М5). Габариты режущей части выбраны исходя из отрезаемого диаметра. Материал инструменты выбран исходя из материала детали.  - припуск на отрезку. - припуск на отрезку.Дли ленточных пил скорость резания устанавливается в м/мин. И выбирается из табличных значений (табл. 44 [2]).  Подача  - так же приведена в таблице 43 [2]. - так же приведена в таблице 43 [2]. Материал инструмента (Р6М5) подобран в соответствии с рекомендациями по обработки материала заготовки (Сталь 18ХГТ). Отрезной резец предназначен для отрезки исходной заготовки длиной 125 мм и 60мм от комплексной заготовки длиной 1322 мм. Левое расположение выбрано для удобного расположения в резцедержке и чтобы исключить наезда резцедержки на трёхкулачковый патрон. Материал режущей части – Р6М5 ГОСТ 19265-73, крепёжная часть – сталь 45 ГОСТ 1050-88. Задний главный угол :  = 8°, = 8°,  1= 1= +2°=8\10°. +2°=8\10°. Задний вспомогательный угол: α=1°30’. Передний угол :  =14°, =14°, 1=16°. 1=16°.Угол подъема режущей кромки: =0. Главный угол в плане: φ=100. Вспомогательный угол в плане: φ1=130’. При обработке конструкционных сталей резцами из быстрорежущей стали вводить поправочный коэффициент на скорость резания 0,8. Скорость резания v, м/мин, может быть рассчитана по формуле:  Подачу выбираем из табличных значений: |