1. Назначение и конструкция детали 5

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

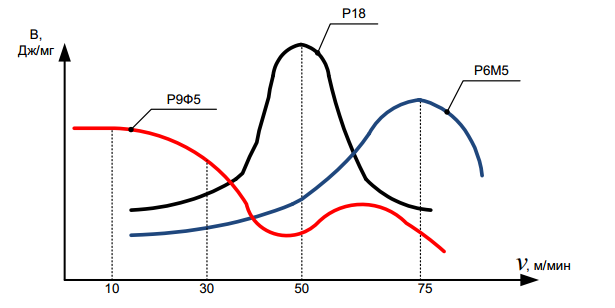

Назначение режима резания для операции наружного продольного точения. Операция 010. Переход 14. Назначение подачи Для черновой и получистовой обработки So можно рассчитать по формуле:  , мм/об; , мм/об;t = 1,5 мм – глубина резания. Значения показателей степениzS,xS и коэффициентов CS,Kм зависят от вида обрабатываемого материала и этапа обработки. CS= 0,031; zS= 0,57; xS= 0,35; Kм = 1; KmS = 0,5 - коэффициент, характеризующий марку инструментального материала,  - коэффициент,характеризующий механические свойства обрабатываемого материала; - коэффициент,характеризующий механические свойства обрабатываемого материала;СHS = 59; nS = 0,77;  = 0,927; = 0,927; - коэффициент, который учитывает геометрические параметры резца в плане, - коэффициент, который учитывает геометрические параметры резца в плане,где — угол при вершине резца , град; — главный угол в плане, град. = 80°, = 90°;  = 0,74; = 0,74; - коэффициент, которыйучитывает жесткость заготовки и способ ее крепления на станке, где L — длина заготовки, мм; D — диаметр обрабатываемой поверхности, мм. - коэффициент, которыйучитывает жесткость заготовки и способ ее крепления на станке, где L — длина заготовки, мм; D — диаметр обрабатываемой поверхности, мм.Сж = 1,1; D = 57 мм; L = 120,5 мм;  = 0,954; = 0,954;Kк = 1 - поправочный коэффициент характеризует состояние поверхности заготовки (для заготовок без корки Kк = 1);  - поправочный коэффициент, которыйхарактеризует прочность режущей части резца, где h — толщина твердосплавной пластины, - поправочный коэффициент, которыйхарактеризует прочность режущей части резца, где h — толщина твердосплавной пластины, = 2,1; = 2,1; = 0,25 мм/об. = 0,25 мм/об.Окончательно: So = 0,25 мм/об. Назначение скорости резания Скорость резания v, м/мин, может быть рассчитана по формуле:  Сv = 141; Xv = 0,15; Yv= 0,25.  - поправочный коэффициент, который учитывает заданный период стойкости, - поправочный коэффициент, который учитывает заданный период стойкости, - поправочный коэффициент, который учитывает свойства обрабатываемого материала, - поправочный коэффициент, который учитывает свойства обрабатываемого материала,CHB = 1000, nv = 1,3,  = 1,09; = 1,09; - поправочный коэффициент, который учитывает геометрические параметры резца в плане; - поправочный коэффициент, который учитывает геометрические параметры резца в плане;  = 0,774; = 0,774;Kmv= 1.  = 158 м/мин. = 158 м/мин.Учитывая экспериментальные данные и знания полученные при изучении курса «Теории резания», при работе резцом из быстрорежущей стали примем скорость резания в пределах 75 м/мин.  Определение частоты вращения шпинделя станка Частоту вращения шпинделя n, об/мин, определяют по формуле:   = 419 об/мин, = 419 об/мин,Окончательно: n = 400 об/мин. Фактическая скорость резания:  = =  = 71,63 м/мин. = 71,63 м/мин.Определение скорости подачи резца Величина скорости подачи vS, мм/мин, определяется по формуле:   мм/мин. мм/мин.Определение главной составляющей силы резания Главная составляющая силы резания Pz, H, равна  СР = 1950; ХР = 1; YР = 0,81;  - поправочный коэффициент на силу резания, учитывающий свойства обрабатываемого материала, - поправочный коэффициент на силу резания, учитывающий свойства обрабатываемого материала,СН = 0,04; пР = 0,61;  = 1,074; = 1,074; = 1022,03 Н. = 1022,03 Н.Проверка назначенных режимов по допустимой силе резания Проверка по прочности державки резца. Допускаемое значение главной составляющей силы резания [Pz]пр, Н, по прочности державки резца вычисляют по формуле  где W — момент сопротивления изгибу,  (B — ширина державки резца, H — высота державки), м3; l — вылет резца из резцедержки, м; [σи] — допускаемое напряжение на изгиб материала державки резца. Для углеродистых конструкционных сталей [σи] = 250 МПа. (B — ширина державки резца, H — высота державки), м3; l — вылет резца из резцедержки, м; [σи] — допускаемое напряжение на изгиб материала державки резца. Для углеродистых конструкционных сталей [σи] = 250 МПа.l 1,5Н; l = 1,520 = 30 мм = 0,03 м;  = 0,003413 м3 ; = 0,003413 м3 ; = =  Н. Н.Проверка по жесткости державки резца. Допускаемое жесткостью державки резца значение [Pz]ж, Н, можно вычислить по формуле  где [fр], — допускаемый прогиб резца, м: при получистовом точении 1,710–4 м; Е — модуль упругости материала державки резца: для углеродистых конструкционных сталей Е = 210103 МПа; Ix — осевой момент инерции,  м4. м4. м4; м4; = 343980 Н=34,3 ·104. = 343980 Н=34,3 ·104.Проверка по прочности механизма подач станка. Допускаемую силу подачи станка [Px]ст, Н, нужно сравнить с осевой составляющей силы резания Px. Необходимо, чтобы выполнялось условие [Px]ст > Px. Значение осевой составляющей силы резания можно приближенно вычислить по формуле  Для станков с ЧПУ токарной группы допускаемая сила подачи [Px]ст чаще всего составляет не менее 4000 Н.  = 532,2 Н. = 532,2 Н.Проверка по жесткости обрабатываемой заготовки. Прогиб обрабатываемой заготовки будет осуществляться равнодействующей двух составляющих Pz и Py, т. е. силой Pzy. Значение этой силы будет зависеть от угла в плане и может быть приближенно определено по формуле  Ограничения по жесткости заготовки будут зависеть от метода крепления заготовки на станке. При креплении заготовки консольно в патроне станка прогиб заготовки fз, м, можно подсчитать по формуле:  где L — длина заготовки (величина вылета из патрона), м; Iх — осевой момент инерции круглого сечения,  м4. м4.Допускаемый прогиб заготовки [fз] при черновом точении можно принимать равным 10–4 м.  = 1029,6 Н; = 1029,6 Н;L = 0,07 м;   . .Определение необходимой мощности станка Необходимую мощность станка Nст, кВт, находят по формуле:  где — КПД станка, можно принимать равным = 0,75. Рассчитанное значение сравнивается с паспортными данными станка.  = 1,62 кВт. = 1,62 кВт.Определение основного технологического (машинного) времени Основное технологическое (машинное) время to, мин, рассчитывают по формуле  где L — фактическая длина прохода резца, мм (рис. 3), L = lз + l1 + lвр(lз — длина обрабатываемой поверхности заготовки,мм; l1 — путь подвода резца, т. е. начальный, предохраняющий инструмент зазор между деталью и резцом, l1 2 мм, lвр — длина врезания резца на полную глубину резания). lз = 62 мм; L = 62 + 2 + 0 = 64 мм;  = 6,4 мин. = 6,4 мин.Назначение режима резания для операции сверления. Операция 015. Переход 14. Операция выполняется на токарном станке 16Р25Н. Выбор значения подачи на оборот сверла So = 0,063 KS KHBS KlS K1S d0,6, где KS — коэффициент, учитывающий влияние марки обрабатываемого материала; KHBS и KlS — коэффициенты, учитывающие соответственно влияние твердости обрабатываемого материала и глубины отверстия lо, мм; K1S — коэффициент, характеризующий условия сверления: для «нормальных» условий сверления K1S = 0,6. KS =0,8; KHBS =  = =  = 0,89; = 0,89;KlS =  = = =0,91; =0,91;So = 0,063 0,80,890,911,0150,6 = 0,207 мм/об. Окончательно: So = 0,2 мм/об. Назначение скорости резания для режима нормальной интенсивности  где Т — заданная стойкость сверла, мин. Т = 6·d0,7 = 6 ·15 0,7 = 39,9 мин; Kv = 0,75 - поправочный коэффициент, характеризующий влияние марки обрабатываемого материала; KHBv=  = =  = 0,92 - поправочный коэффициент, характеризующий влияние твердости обрабатываемого материала; = 0,92 - поправочный коэффициент, характеризующий влияние твердости обрабатываемого материала;Klv=  = = = 0,84 - поправочный коэффициент, характеризующий длину (глубину) обрабатываемого отверстия; = 0,84 - поправочный коэффициент, характеризующий длину (глубину) обрабатываемого отверстия;Kм = 1 - поправочный коэффициент, характеризующий инструментальный материал сверла; Kп = 1 - поправочный коэффициентхарактеризует наличие износостойкого покрытия; Kт = 1 - поправочный коэффициент, характеризующий степень точности сверла;  - этот коэффициент характеризует длину рабочей части сверла, - этот коэффициент характеризует длину рабочей части сверла,где l1 = 15d0,7 = 15 ·150,7 = 99,9,  = 0,96; = 0,96;Kф = 1 - поправочный коэффициент, характеризующий форму заточки режущей части сверла;  м/мин. м/мин.Определение частоты вращения шпинделя   = 365 об/мин. = 365 об/мин.Окончательно: n = 350 об/мин. Фактическая скорость резания:  = =  = 16,5 м/мин. = 16,5 м/мин.Определение осевой составляющей силы резания Ро и эффективной мощности на резание Nэ Осевая составляющая силы резания Ро, Н, при сверлении стали определяется по формуле:   = 3937,6 Н. = 3937,6 Н.МощностьNэ, кВт, затрачиваемая на резание при сверлении стали, может быть подсчитана по следующей формуле:   = 0,82 кВт. = 0,82 кВт.Проверка хвостовика по крутящему моменту Момент, предаваемый на хвостовик сверла:  = 22,4 Нм. = 22,4 Нм.Максимальный момент передаваемый конусом Морзе 2 (dср=16,4 мм):  = 29,5 Нм, = 29,5 Нм, где — коэффициент трения. Мтр > Мкр, следовательно рассматриваемый хвостовик удовлетворяет требованиям. Определение основного технологического (машинного) времени Основное технологическое (машинное) время операции сверления tо, мин, рассчитывают по формуле  где L — длина хода сверла с рабочей подачей, мм; L = lвр + lо + lвых (lвр — величина врезания сверла, мм; для сверл с одинарной заточкой lвр = 0,4d; lо — глубина отверстия, мм; lвых — величина выхода сверла; при сквозном отверстии lвых= 1…2 мм, при глухом отверстии lвых= 0). lвр = 0,4 ·15 = 6 мм; L = 6 + 62+ 0 = 68 мм;  = 0,97 мин. = 0,97 мин.При сверлении, рассверливании, зенкеровании, развертывании на токарном станке, а также при сверлении центровочным сверлом и зенковании на сверлильном станке подача ручная. Расчетные значения для сверления -15 мм: 0,14 мм/об; сверления центровочным сверлом: 0,1 мм/об; рассверливания -28 мм: 0,15 мм/об; зенкерования -29,7 мм: 0,5 мм/об; развертывания -29,93 мм и -30 мм: 0,8 мм/об; зенковании: 0,1 мм/об. Назначение режима резания для операции фрезерования концевой фрезой. Операция 020. Переход 1. Операция фрезерования паза осуществляется за 4 прохода: 3 прохода с шириной фрезерования 10 мм, 1 проход – 2,5 мм. Данные ширины фрезерования были вычислены из условия: tB< 1,65·D1,6. Выбор подачи на зуб фрезы Подача на зуб фрезы Sz, мм/зуб, может быть рассчитана по формуле:  CпS = 0,0043; z1 = 0,962; m1 = 0,339; u1 = 0,618;  - поправочный коэффициент, который характеризует твердость обрабатываемого материала; - поправочный коэффициент, который характеризует твердость обрабатываемого материала;ClS= 432; n1 = 1,135;  = 0,95; = 0,95;KиS= 1,0 - поправочный коэффициент, который характеризует инструментальный материал;  - поправочный коэффициент, который характеризует жесткость фрезы; - поправочный коэффициент, который характеризует жесткость фрезы;l = 4D0,75 = 4·250,75 = 45 мм;  = 1,066; = 1,066; = 0,035 мм/зуб. = 0,035 мм/зуб.Окончательно: SПZ= 0,1 мм/зуб. Выбор скорости резания Скорость резания при обработке пазов подсчитывают по формуле:  Cпv= 4,82; zп = 0,31; uп = 0,07; yп = 0,22; Kмv= 0,8 - поправочный коэффициент, который учитывает группу обрабатываемого материала;  - поправочный коэффициент, который учитывает твердость обрабатываемого материала; - поправочный коэффициент, который учитывает твердость обрабатываемого материала;CHBv= 1952; n2 = 1,42;  = 0,92; = 0,92;Kиv = 1 - поправочный коэффициент, который учитывает инструментальный материал;  - поправочный коэффициент, который учитывает принятый период стойкости фрезы (нормативный период стойкости для фрез 60 мин); - поправочный коэффициент, который учитывает принятый период стойкости фрезы (нормативный период стойкости для фрез 60 мин);CTv = 5,78; n3 = 0,436;  = 0,97; = 0,97;Kкv= 1 - поправочный коэффициент, которыйучитывает состояние обрабатываемой поверхности;  = 13,2 м/мин. = 13,2 м/мин.Определение частоты вращения шпинделя   = 168 об/мин. = 168 об/мин.Мощность при фрезеровании Эффективная мощность на резание Nэф, кВт, при обработке пазов может быть рассчитана по формуле:  CпN= 0,086; zпN= 0,51; uпN= 0,95; yпN= 0,52; KмN= 0,8 - поправочный коэффициент, который учитывает группу обрабатываемого материала;  - поправочный коэффициент, который учитывает твердость обрабаты-ваемого материала; - поправочный коэффициент, который учитывает твердость обрабаты-ваемого материала;CHBN = 980; n5 = 1,3;  = 0,88; = 0,88;KиN= 1 - поправочный коэффициент, который учитывает инструментальный материал;  - поправочный коэффициент, который учитывает принятый период стойкости фрезы; - поправочный коэффициент, который учитывает принятый период стойкости фрезы;CTN = 5,78; n4 =0,436;  = 0,97; = 0,97;KкN= 1 - поправочный коэффициент, которыйучитывает состояние обрабатываемой поверхности;  = 0,11 кВт. = 0,11 кВт. Скорость подачи Необходимая скорость подачи (минутная подача стола) подсчитывается по формуле: vs= Szznст, мм/мин. vs=0,15200=100 мм/мин. Мощность двигателя станка Необходимая для фрезерования мощность резания должна быть меньше, чем мощность двигателя станка с учетом КПД станка :  . Можно принять = 0,85. . Можно принять = 0,85. = 0,33 кВт. = 0,33 кВт.Определение основного технологического (машинного) времени Основное технологическое (машинное) время to, мин, равно  где L– длина рабочего хода фрезы, мм (рис. 6), L= 2lп + lвр + lз + + lвых (lп — путь подвода фрезы и длина перебега на выходе фрезы, lвр —величина врезания фрезы, lз — длина заготовки, lвых — путь выхода фрезы). Путь подвода инструмента и длина перебега принимаются равными lп = 2…5 мм. Для фрезерования пазов: lвр= lвых= 0,5D. L= 2·2 + 0,5·25 + 56 + 0,5·25 = 85 мм.  = 0,85 мин. = 0,85 мин.Технологическое оборудование определяет технико-экономические характеристики ГПС, а также показатели обрабатываемых изделий. С учетом поставленного технического задания и технологии получения конечного изделия выбираем следующее технологическое оборудование: |