1. Назначение и конструкция детали 5

Скачать 1.67 Mb. Скачать 1.67 Mb.

|

|

\ СОДЕРЖАНИЕВВЕДЕНИЕ 3 1.Назначение и конструкция детали 5 2.Анализ технологичности конструкции детали и технологический контроль чертежа 7 2.1Анализ технологичности конструкции изделия 7 2.2Технологический контроль чертежа 8 3.Определение типа, форм и методов организации производства 9 4.Анализ базового техпроцесса 10 10 5. Выбор заготовки 11 6. Принятый маршрутный и операционный техпроцесс 13 7. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ, ОПЕРАЦИОННЫХ И ИСХОДНЫХ РАЗМЕРОВ ЗАГОТОВКИ 17 8. РАСЧЕТ ТОЧНОСТИ ОПЕРАЦИЙ 18 9. РАЗМЕРНЫЙ АНАЛИЗ ТЕХПРОЦЕССА 20 10. Расчет режимов резания 22 11. Выбор оборудования и технологической оснастки 37 12. Расчет норм времени операций техпроцесса на все операции 44 Заключение 103 СПИСОК ЛИТЕРАТУРЫ 104 ВВЕДЕНИЕМашиностроение традиционно является ведущей отраслью экономики. Развитие машиностроения определяется как разработкой принципиально новых конструкций машин, так и совершенствование технологий их изготовления. Часто именно технологичность конструкции определяет, будет ли она широко использоваться. В современной технологии машиностроения развитие происходит по следующим направлениям: повышение возможностей, качества и экономичности средств технологического оснащения (высоко производительные станки, инструмент с повышенной стойкостью и т. д.); создание максимально эффективных маршрутов технологических процессов; использование эффективной системы управления и планирования производства; комплексная автоматизация производства, включающая в себя разработку конструкций изделий, технологическое проектирование, календарное планирование и др. Оправданное применение прогрессивного оборудования и инструмента способно привести к значительному снижению себестоимости продукции и трудоёмкости её производства. К таким же результатам может привести и использование совершенных методов получения заготовок с минимальными припусками под механическую обработку. В некоторых случаях целесообразно снижать технологичность изделия для повышения качества продукции, что может значительно повысить конкуренто способность продукции и компенсировать дополнительные затраты. Стремление к технологичности в любом случае не должно приводить к ухудшению свойств изделия ниже конструктивно заданных. Критерии построения эффективных маршрутов технологического процесса зависит от типа производства и возможностей предприятия. Одним из наиболее известных критериев является принцип постоянства баз. Маршрут должен быть рассчитан так, чтобы возможности оборудования были максимально использованы. Автоматизация производства на всех его этапах позволяет существенно сократить время подготовки производства, внедрения новых изделий, уменьшить и упорядочить документооборот, оперативно вносить изменения в действующие технологические процессы. Сейчас уже высокотехнологичные производства (авиа- автомобилестроение) не могут оставаться на конкурентоспособном уровне без комплексных систем автоматизации. В курсовом проекте решается задача по созданию эффективного технологического процесса изготовления детали. Технологический процесс разрабатывается для условий серийного производства. Выполняя курсовую работу, была использована конструкторская документация для проектирования технологического процесса изготовления детали, а также был: - выбран способ получения заготовки и схемы базирования – в рабочей зоне металлообрабатывающего станка; - составлен технологических маршрут изготовления детали и проектирования технологических операций; - разработана техническая документация и спроектированы технологические процессы с использованием необходимого оборудования и инструмента. Назначение и конструкция детали К корпусным деталям предъявляют комплекс технических требований, определяемых в каждом конкретном случае, в первую очередь исходя из служебного назначения детали. Соблюдение технических требований означает формирование требуемых физикомеханических свойств материала детали, получение необходимой прочности и виброустойчивости, обеспечение требуемой геометрической точности детали и создание условий для удобства выполнения механосборочных и эксплуатационных работ. Технические требования, относящиеся к параметрам геометрической точности детали, выполняют в результате обработки резанием на различных этапах технологического процесса изготовления корпусной детали. Несмотря на сложность форм, к изготовлению корпусных деталей предъявляют высокие требования по точности рабочих поверхностей, их взаимного расположения и расположения относительно базовых поверхностей, так как от этого зависит взаимное расположение деталей, собранных внутри корпуса, что, в конечном счете, определяет надежность и ресурс работы изделия в целом. Кроме точности к корпусам могут предъявляться требования по герметичности, прочности и устойчивости. Выбор материала для корпуса во многом определяется назначением, ответственностью изделия и условиями его эксплуатации. Корпуса, работающие в условиях вибраций, ударных, изгибающих и скручивающих нагрузок, изготовляют из стали, а корпуса, работающие в агрессивных средах, изготовляют из коррозионно-стойких сталей (марок 3X13, ЗХ18Н10Т и др.). Сварные корпуса изготовляют из сталей (марок СтЗ, Ст4), тонкостенные корпуса — из алюминиевых и магниевых сплавов (марок АА4, АА5, МА5, МА6 и др.), корпуса в виде оболочек — из тонкого листового материала (сталь марок 20, 1Х18Н9Т и др.), корпуса насосов для перекачивания агрессивных сред — из титановых сплавов, а корпуса технологического оборудования — в большинстве случаев из серого или ковкого чугуна. Требования по точности изготовления корпусных деталей относятся в основном к обработке отверстий под подшипники (Н7, Ra 1,6...0,4) и точности их взаимного положения (допуск на соосность составляет не более половины допуска на диаметр отверстия, а допуск на параллельность осей — не более 0,02... 0,05 мм на 100 мм длины детали). Допуск на овальность и конусность отверстий не превышает 0,3...0,5 допуска на диаметр. Для сопрягаемых поверхностей задают допуск на отклонение их от прямолинейности — не более 0,05...0,20 мм на всей длине при шероховатости поверхности Ra 0,8... 0,4. Для торцовых поверхностей задают допуск на их отклонение от перпендикулярности к осям соответствующих отверстий — не более 0,01 ...0,05 мм на 100 мм радиуса торца при шероховатости поверхности Ra 0,8...0,4. Анализ технологичности конструкции детали и технологический контроль чертежа Анализ технологичности конструкции изделия производится с целью повышения производительности труда, снижения затрат и сокращения времени на технологическую подготовку производства. Деталь – втулка изготовлен из стали 18ХГТ ГОСТ 5632-72, которая тяжело поддается механической обработке. Деталь имеет достаточно простую конструкцию, поэтому механическую обработку можно выполнять на универсальных станках и использовать простой инструмент. Обеспечивается свободный доступ инструмента ко всем обрабатываемым поверхностям, деталь является достаточно жесткой. Деталь имеет совокупность поверхностей, которые могут быть использованы в качестве технологических баз. Особых требований к точности размеров не предъявляется, за исключением трех диаметральных размеров: Шероховатость поверхностей обладает следующими параметрами : Ra 0,40, Ra 1,6, но ряд поверхностей должно иметь параметр Ra 6,3, неуказанные поверхности на чертеже Ra 3,2. Требования к термообработке: цементируемая деталь ответственного назначения, от которой требуется повышенная прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающие под действием ударных нагрузок 57…67HRC. С учетом выше сказанного конструкция детали является технологичной. Технологический контроль чертежа Анализ чертежа «Корпус» показывает, что самой точной поверхности детали является цилиндрическая внутренняя 30 с наименьшей шероховатостью Ra 0,40. К отверстию предъявляются высокие требования к шероховатости. Также биение отверстия относительно внешней цилиндрической базы не должно превышать 0,03мм. Вдоль всего отверстия продолблен паз. Анализ технологических требований представлен в таблице 1. Таблица 1 Анализ технологических требований

Определение типа, форм и методов организации производства Тип производства и соответствующая ему форма труда определяют характер технологического процесса и его построение. В соответствии с массой зубчатого колеса (M=1,2 кг) и годовой программой выпуска (N=3000 шт/год) определяем тип производства, как серийное (см. таблицу 2). Таблица 2 Выбор типа производства по программе выпуска

Серийное производство характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися и сравнительно большим объемом выпуска, причем размер партии определяется по формуле:  , где a – периодичность запуска (необходимость запаса деталей на складах), дни. , где a – периодичность запуска (необходимость запаса деталей на складах), дни.Определяем размер партии n:  Масса детали М(=1,2 кг)<5 кг, что классифицируется, как лекгкая по массе. Для деталей, леггких по массе a = 1-12 дней, принимаем а = 10 дней. Количество изделий в партии легких по массе деталей находится в интервале 51…500 шт, следовательно, тип производства можно охарактеризовать, как мелкосерийный (см. таблицу 3). Таблица 3 Выбор серийности производства

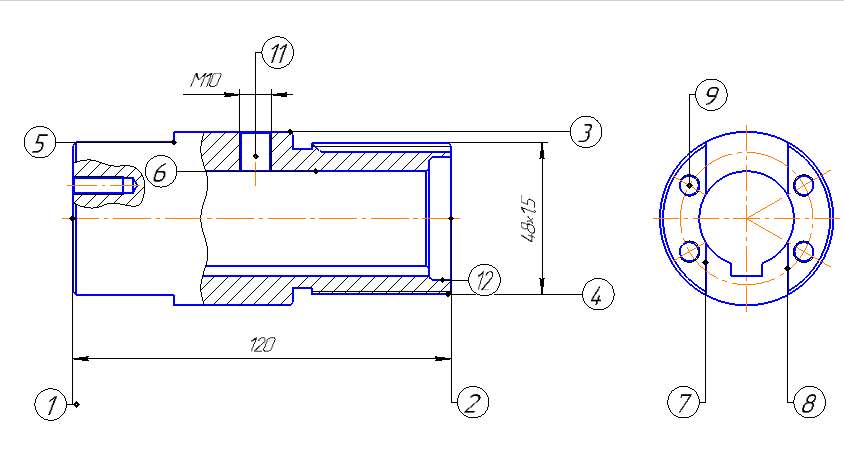

Анализ базового техпроцесса  Рисунок 1 – Эскиз детали с обозначением поверхностей Таблица 4 Способы обработки поверхностей и технологические базы

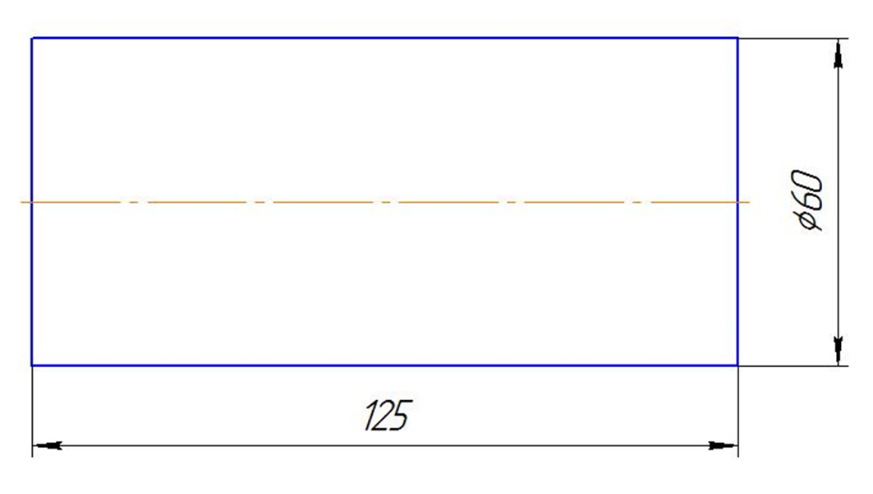

Метод выполнения заготовки для детали определился назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Деталь изготавливается из круглого проката Стали 18ХГТ, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. 5. Выбор заготовки Исходные данные: - масса детали 1,7 кг; - габариты детали: ø55x120 мм. - материал – сталь 18ХГТ ( = 530МПа); - годовое число деталей 3000 шт. Учитывая заданный материал, требуемую точность изготовления заготовки - для данной детали «Корпус» мы выбираем прокат повышенной точности круглого сечения. Отрезка от проката будет осуществляться ленточной пилой по металлу на ленточнопильном станке модели Jet HVBS – 712K. Заготовка из круглого проката будет максимально приближена по конструкции к форме детали. При данной заготовки себестоимость детали и отход материала будет минимальным. Что уменьшит затраты на материал. Количественный анализ детали на технологичность не ведем, так как из чертежа видно, что все поверхности детали унифицированы, спец. инструмент не используется. Трудоемких операций таких как, строгание нет - деталь технологична. заготовку получаем из проката круглого, круг конструкц. 18ХГТ ø 56. Масса 1 заготовки – 2,2 кг. Масса изделия – 1,74 кг.  - припуск при параллельной обработке противолежащих поверхностей. - припуск при параллельной обработке противолежащих поверхностей.Где  шероховатость поверхности прутка (мкм), шероховатость поверхности прутка (мкм), глубина дефектного слоя (мкм), глубина дефектного слоя (мкм), суммарное отклонение расположения поверхностей (мкм), суммарное отклонение расположения поверхностей (мкм), суммарная погрешность установки заготовки (мкм). суммарная погрешность установки заготовки (мкм).Для диаметров заготовки 30...80 мм и обычной точности проката:  Суммарное отклонение расположения поверхностей при консольном закреплении:  где  - длина заготовки, - длина заготовки,  = 130 мм. = 130 мм. - кривизна профиля проката, - кривизна профиля проката, = 0,1 мкм /мм. = 0,1 мкм /мм.  Минимальный диаметр заготовки из проката:  где  максимальный диаметр обрабатываемой детали, но минимальный в пределах своего допуска; максимальный диаметр обрабатываемой детали, но минимальный в пределах своего допуска; С учетом припуска под шлифование, диаметр заготовки составит 58,6+1= 59,6 мм. Диаметр прутка примем в соответствии с ГОСТ 2590-88 равным 60 мм. Эскиз заготовки:  На рисунке 2 представлен чертеж заготовки. На рисунке 2 представлен чертеж заготовки.Рисунок 3 – заготовка детали 6. Принятый маршрутный и операционный техпроцесс Маршрут обработки детали представлен в таблице 5. Таблица 5 Маршрут обработки детали

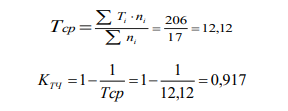

7. РАСЧЕТ ПРИПУСКОВ НА ОБРАБОТКУ, ОПЕРАЦИОННЫХ И ИСХОДНЫХ РАЗМЕРОВ ЗАГОТОВКИ На основании выбранного технологического маршрута обработки детали и способа получения заготовки производим расчёт припусков на механическую обработку. Технологический маршрут обработки поверхности Ø30 состоит из растачивания и окончательного шлифования. При обработке цилиндрической поверхности минимальный припуск для каждого i-го перехода можно оценить:  , , где Rz.(i-1) - шероховатость данной поверхности после обработки на предыдущем переходе (операции), мм; Hi-1 - глубина дефектного поверхностного слоя от предыдущего перехода, мм; i-1 - величина пространственных отклонений формы данной поверхности после предыдущего перехода, мм; i - погрешность установки заготовки на данной операции, мм Минимальный припуск под растачивание: Чистовое:  мм. мм.Минимальный припуск под протягивание шпоночного паза:  мм. мм.Минимальный припуск под шлифование: Чистовое:  0,015 мм. 0,015 мм.8. РАСЧЕТ ТОЧНОСТИ ОПЕРАЦИЙ Коэффициенты точности обработки и коэффициенты шероховатости определяются в соответствии с ГОСТ 18831-73 и сравниваются с базовыми показателями. Для этого необходимо рассчитать среднюю точность и среднюю шероховатость обработанных поверхностей и сравнить с базовыми показателями. Данные по деталям сведём в таблицы 1 и 2, где Ti – квалитеты; Шi – значение параметра шероховатости; ni – количество размеров или поверхностей для каждого квалитета или шероховатости. В соответствии с ГОСТ 18831-73 значения базовых коэффициентов следующие: - коэффициент точности Ктбаз = 0,8; - коэффициент шероховатости Кшбаз = 0,18. Определим коэффициент точности по [1, с. 229], а результаты занесём в таблицу 6. Определение коэффициента точности Таблица 6

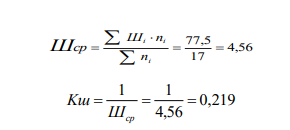

Σ  ni = 2; ΣTi ∙ni = 18 т. к. Ктч=0,917>Ктбаз=0,80, следовательно данная деталь технологична. Определение коэффициента шероховатости по [1, с. 229], а результаты занесём в таблицу 7. Определение коэффициента шероховатости Таблица 7

Σni = 2; ΣШi ∙ni =4  т. к. Кш=0,219>Кшбаз=0,18, следовательно, деталь по данному показателю технологична. Исходя из служебного назначения, анализа рабочего чертежа можно сформулировать основные технологические задачи детали «Корпус»: - Обеспечить точность размеров: отверстия 30 по квалитету 5Н, наружный диаметр 55 по квалитету 5h и остальные размеры по 6-му квалитету; - Обеспечить качество поверхностей: отверстие ø40 по Ra 1.6, и поверхность ø 55 по Ra 0.4 мкм и остальные поверхности по Ra 3,2 мкм. Указанная на чертежах точность – 11 квалитет – может быть обеспечен путем тонкого точения и шлифования. К точным поверхностям детали относятся: внутренняя цилиндрическая поверхность и наружний диаметр 55. 9. РАЗМЕРНЫЙ АНАЛИЗ ТЕХПРОЦЕССА Размерный анализ технологического процесса выполняется с помощью метода графов. Подставляя в уравнения имеющиеся данные и назначив соответствующие допуски получим, технологические размеры Si приведенные в таблице 8. Таблица 8 Расчет технологических размеров

Номиналы припусков: Z1=2 мм; Z2=2 мм; Z3=2 мм. В данной детали имеется три технологических размера, опредлим их номиналы по табл.8: Принимаем S1 и S2 по 12 квалитету: S1=55-0.12 S2=12-0.07 S3=30-0.12 Принимаем S1 и S2 по 12 квалитету: Проверяем фактический припуск на обработку Z3: Z3= З1 - S1=56-0.74-54-0.12=2-0.86 Минимального припуска на обработку недостаточно поэтому принимаем З1=57-0.74, тогда Z3= 3-0.86 при этом обработка возможна. Проверяем выполнение размера А1: А1= S3 + S2=40-0.12+12-0.07=52-0.19 т.к.размер А1 должен быть 52-0.3, то обработка возможна. Проверяем величину припуска Z1: Z1= S1–S2– S3=54-0.12 – 40-0.12–12-0.07 =2-0.12+0.19 при этом обработка возможна. Проверяем величину припуска Z2: Z2= З2– S3– Z1=42-0.62 – 40-0.12–2-0.12+0.19 =2-0.81+0.24 при этом обработка невозможна, увеличиваем З2=45-0.62, тогда Z2=3-0.81+0.24 при этом обработка возможна. 10. Расчет режимов резания При назначении элементов режимов резания необходимо учитывать характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования. Элементы режимов резания: Глубина резания: t: при черновой обработке назначают по возможности максимальную t, равную всему припуску на обработку или большей его части (75%); при чистовой обработке – в зависимости от требований точности размеров и шероховатости обработанной поверхности. Подача s: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы СПИД, мощности привода станка, прочности твердосплавной пластинки и других ограничивающих факторов; при чистовой обработке – в зависимости от требуемой степени точности и шероховатости обработанной поверхности. Подача на оборот (мм/об):  Где: So – табличное значение подачи; Ki – поправочные коэффициенты на скорость резания в зависимости от предела прочности в или твердости НВ обрабатываемого материала, от состояния обрабатываемой поверхности П, от периода стойкости Т, от главного угла в плане , от марки твердого сплава ТС, от формы заточки инструмента, от глубины обработки Н, от ширины обработки В, от жесткости инструмента. Скорость резания v (м/мин): рассчитывают по формуле, установленной для каждого вида обработки, которая имеет общий вид:  где: Vтабл – табличное значение скорости резания; Ki – поправочные коэффициенты на скорость резания в зависимости от предела прочности в или твердости НВ обрабатываемого материала, от состояния обрабатываемой поверхности П, от периода стойкости Т, от главного угла в плане , от марки твердого сплава ТС, от формы заточки инструмента, от глубины обработки Н, от ширины обработки В, от жесткости инструмента. Число оборотов(об/мин) шпинделя определяется по формуле:  где: d – наибольший диаметр обрабатываемой детали; v – скорость резания (м/мин). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

0,03Б

0,03Б