Содержание  Введение Введение

1. Назначение и устройство блока дизеля тепловоза ТЭМ 18дм 2. Ремонт блока дизеля тепловоза ТЭМ18дм 3. Совершенствование технологии ремонта блока дизеля тепловоза ТЭМ18дм. 3.1. Эффективность разработки. 4. Экономическая эффективность от внедрения ультразвукового дефектоскопа для ремонта блока дизеля тепловоза ТЭМ18дм. 5. Охрана труда

5.1 Общие требования охраны труда при возникновении аварийных ситуаций.

Заключение. Список литературы.

Введение Введение

Тепловоз ТЭМ18ДМ относится к маневровым тепловозам и предназначен для обслуживания производств, небольших станций. Кроме этого, тепловозы с удовольствием используются РЖД для решения мелких задач и транспортировок между станциями, работы на самой станции. Маневровый тепловоз ТЭМ18ДМ был выпущен ещё в 2004 году, со временем начали выходить новые модификации этого транспорта. Завод, который занимается разработками тепловоза, находится в Брянске. По сравнению со своими аналогами техника экономно использует ресурсы, что позволяет сократить расходы на её содержание. До сегодняшнего дня было выпущено 1400 штук тепловозов этого образца. Тепловоз получил новую, усовершенствованную кабину машиниста. Персоналу работать на тепловозе удобно, есть доступ ко всему оборудованию. Поэтому, если случается какая-то неполадка, то она быстро устраняется.

Техника адаптирована для работы в условиях отечественного климата. Тепловоз может спокойно работать в мороз до – 50-ти градусов, поэтому его часто используют в северных регионах страны. Верхний предел температуры, который может выдержать техника, составляет 40 градусов. Но, даже если наблюдается небольшое её превышение, то с техникой ничего не случится. Тепловоз получил новую компактную форму, модифицированную кабину машиниста. Разработчики позаботились о безопасности состава, управлять им стало проще, можно сразу следить за неполадками и оперативно их исправлять. Кроме этого кабина машиниста была увеличена в размерах, что позволяет облегчить труд персонала.

При производстве состава был поставлен дизель нового поколения 1-ПД4Д. Он обладает большей экономностью и эффективностью. Производитель дизеля Пенза дизельмаш позаботился о том, чтобы использовать оборудование можно было без радиаторных, которые бы охлаждали масло. Для охлаждения системы есть специальный теплообменник, который уже есть в дизельной установке. Более того, в системе есть специальный вентилятор, который охлаждает секции. В кабине машиниста есть система микроклимата, управлять тепловозом можно как руками, так и через компьютер. Такая система позволяет обеспечить дополнительную безопасность состава и персонала. В том случае, если одна система дает сбой, вторая продолжает работает бесперебойно. Также на тепловозе есть система бортового сохранения энергии. Вся начинка тепловоза позволяет сократить расход топлива, а, значит, использование тепловоза данной модификации становится выгодно. Согласитесь, что пара сотен литров топлива стоит недёшево и в пересчёте на деньги идёт неплохая экономия.

Локомотивной бригаде работать на тепловозе удобно и безопасно, есть возможность исправлять все неполадки и неточности своевременно. Обеспечивается доступ ко всем частям локомотива и его дополнительному оборудованию. Маневровые тепловозы модификации ТЭМ18ДМ получили специальный сертификат, который говорит о качестве техники и дает допуск на её работу по территории России, стран СНГ и Балтики. Один из тепловозов данной марки используется на предприятии Запорожсталь и других известных объектах. Более того, модель неоднократно продавалась за границу. Локомотивной бригаде работать на тепловозе удобно и безопасно, есть возможность исправлять все неполадки и неточности своевременно. Обеспечивается доступ ко всем частям локомотива и его дополнительному оборудованию. Маневровые тепловозы модификации ТЭМ18ДМ получили специальный сертификат, который говорит о качестве техники и дает допуск на её работу по территории России, стран СНГ и Балтики. Один из тепловозов данной марки используется на предприятии Запорожсталь и других известных объектах. Более того, модель неоднократно продавалась за границу.

Как уже было сказано выше, тепловоз имеет ряд преимуществ перед своими аналогами. В нём встроена система микроклимата, которая позволяет машинисту регулировать температуру в локомотиве, систему циркуляции воздуха и освещения. Работа бригады на локомотиве становится комфортной.

Тепловоз ТЭМ18ДМ имеет расширенную кабину, добавлено компьютерное управление техникой. Пультов для машиниста встроено два, что упрощает работу и обеспечивает дополнительную безопасность. Кроме

того появилась быстрая система диагностики работы локомотива. Она настолько эффективна, что позволяет увидеть сбои ещё на начальном этапе. Кресла на локомотиве установлены КЛ-7500М.0-02, кроме этого тепловоз имеет пластмассовую обшивку внутри. Это обеспечивает удержание тепла зимой, а летом в локомотиве не жарко. Стекла тепловоза имеют автоматический обогрев. Зимой лобовое стекло не замерзает, что дает возможность машинисту нормально выполнять свою работу и видеть, что происходит на железной дороге. того появилась быстрая система диагностики работы локомотива. Она настолько эффективна, что позволяет увидеть сбои ещё на начальном этапе. Кресла на локомотиве установлены КЛ-7500М.0-02, кроме этого тепловоз имеет пластмассовую обшивку внутри. Это обеспечивает удержание тепла зимой, а летом в локомотиве не жарко. Стекла тепловоза имеют автоматический обогрев. Зимой лобовое стекло не замерзает, что дает возможность машинисту нормально выполнять свою работу и видеть, что происходит на железной дороге.

Тепловоз ТЭМ18ДМ имеет телемеханическую систему контроля над состоянием машиниста во время работы. Заснуть на смене работнику практически невозможно. Дополнительно тепловоз был оборудован реостатной тормозной системой. Кроме этого в нём есть защитная система КЛУБ-У, она помогает сохранить в целости тепловоз и его команду даже в самые сложные случаи. Тепловоз имеет собственную систему энергосбережения, что позволяет экономить до 17 тонн топлива. Аналоги техники потребляют на порядок больше ресурсов, при этом выполняют такой же или меньший объем работы. Использование тепловозов этого типа выгодно для предприятий и железнодорожных станций. Использование техники может принести существенную прибыль, в тот же момент расходы на содержание и обслуживание тепловоза сложно назвать большими. Время от времени вносятся изменения в существующие модели тепловозов, что позволяет разработчикам получить более совершенную модификацию и сократить расходы своих клиентов. В случае с тепловозом ТЭМ18ДМ у них всё получилось.

Локомотив получился эффективным, износоустойчивым, экономным в расходе топлива. При этом он безопасен для работы персонала и команды локомотива, может выполнять солидный объем работы. За несколько лет тепловоз полностью себя окупает и начинает активно приносить прибыль. С помощью такой техники реально быстро и с минимальными затратами

решить многие задачи промышленных предприятий, железнодорожных станций, заводов и других объектов, которые имеют большую площадь. По всей стране уже работают сотни тепловозов этого типа, поэтому использование техники вполне эффективно и целесообразно. решить многие задачи промышленных предприятий, железнодорожных станций, заводов и других объектов, которые имеют большую площадь. По всей стране уже работают сотни тепловозов этого типа, поэтому использование техники вполне эффективно и целесообразно.

1 Назначение и устройство блока дизеля тепловоза ТЭМ 18 дм. 1 Назначение и устройство блока дизеля тепловоза ТЭМ 18 дм.

Служит для установки цилиндровых втулок, механизма привода клапанов, цилиндровых крышек, ФТО топлива, топливного и водяного насосов.

Блок – коробчатая чугунная отливка. Разделен перегородкой на два изолированных отсека. Больший по ширине отсек состоит из шести гнезд, образуемых перегородками. В гнезда вставлены чугунные цилиндровые втулки. Пространство между блоком и втулкой предназначено для циркуляции охлаждающей воды.

Рисунок - 1 Блок дизеля ПД4Д

Втулка в верхней части притерта к бурту блока, а в нижней части посажена тремя резиновыми кольцами. Правый отсек имеет пять перегородок, в которые запрессованы, как и в торцевых стенках блока семь

баббитовых подшипников распредвала. В этом отсеке есть шесть смотровых люков. Из них каждые три закрыты алюминиевой крышкой. Поперечные перегородки образуют фланцы, служащие опорой для кронштейнов рычагов толкателей. Над распредвалом, в верхней плоскости блока просверлены 12 отверстий для штанг толкателей с маслоуплотнительными кольцами. На стенке блока имеются отверстия для патрубков водяного насоса и патрубка подвода воды из холодильника (заглушены на ПД4Д), а также угольник слива воды из ТК-30. В верхней плоскости вокруг каждого цилиндра выполнено 6 малых и 2 больших отверстия для перепуска воды в крышки цилиндров. Также на боковой стенке блока имеются приливы для крепления ТНВД и ФТО топлива. Для зачаливания дизеля при транспортировке на переднем и заднем торцах выполнены дугообразные бурты. баббитовых подшипников распредвала. В этом отсеке есть шесть смотровых люков. Из них каждые три закрыты алюминиевой крышкой. Поперечные перегородки образуют фланцы, служащие опорой для кронштейнов рычагов толкателей. Над распредвалом, в верхней плоскости блока просверлены 12 отверстий для штанг толкателей с маслоуплотнительными кольцами. На стенке блока имеются отверстия для патрубков водяного насоса и патрубка подвода воды из холодильника (заглушены на ПД4Д), а также угольник слива воды из ТК-30. В верхней плоскости вокруг каждого цилиндра выполнено 6 малых и 2 больших отверстия для перепуска воды в крышки цилиндров. Также на боковой стенке блока имеются приливы для крепления ТНВД и ФТО топлива. Для зачаливания дизеля при транспортировке на переднем и заднем торцах выполнены дугообразные бурты.

2.Технология ремонта блока дизеля тепловоза ТЭМ18дм 2.Технология ремонта блока дизеля тепловоза ТЭМ18дм

При техническом обслуживании ТО – 3 удаляется масло, стекающее из ресивера в маслосборный бачок во время работы дизеля, очищается отверстие штуцера выпуска воздуха.

Крышки смотровых люков блока цилиндров и закрытий крышек цилиндров открываются.

Осматривается состояние шплинтовки гаек болтов подвесок, шатунных болтов, шпилек поршня, а также состояние видимых рабочих поверхностей втулок цилиндров при установке поршней, проворачиванием коленвала, в верхние мертвые точки. Проверяется путем обстукивания состояние затяжки шатунных болтов и доступных шпилек поршня.

Дизель прокачивается маслом и проверяется поступление масла к шатунным подшипникам, втулкам верхних головок шатунов, на охлаждение поршней, к рычагам привода клапанов и гидротолкателям.

Проверяется уровень масла в картере, при необходимости масло добавляется. Отбирается для анализа проба дизельного масла. Смена масла производится согласно требованиям Инструкции по применению смазочных материалов на локомотивах и мотор-вагонном подвижном составе.

При замене загрязненного масла очищается и промывается масляная ванна рамы и фильтрующая сетка маслозаборника промывочной жидкостью МПТ, а при пробеге 100 тыс. км плановой смене промывается дизельным топливом.

Не допускается на сетках масляной ванны наличие посторонних частиц.

Газораспределительный механизм осматривается при снятых закрытиях крышек цилиндров и проверяется контровка штанг.

Проверяются и при ослаблении подтягиваются крепления глушителя и соединения компенсатора.

Проверяется уровень жидкости в дифманометре, ниже нулевой отметки шкалы не допускается. Срабатывание жидкостного манометра проверяется на неработающем дизеле при отметке давления в картере 60 мм водяного столба. На работающем дизеле необходимо убедиться в правильной настройке управляемой заслонки (разрежение в картере: на 0 позиции не менее 0 мм вод.ст.; на 15-ой поз. не более 100 мм вод.ст.).[6] Проверяется уровень жидкости в дифманометре, ниже нулевой отметки шкалы не допускается. Срабатывание жидкостного манометра проверяется на неработающем дизеле при отметке давления в картере 60 мм водяного столба. На работающем дизеле необходимо убедиться в правильной настройке управляемой заслонки (разрежение в картере: на 0 позиции не менее 0 мм вод.ст.; на 15-ой поз. не более 100 мм вод.ст.).[6]

Проверяется крепление турбокомпрессора и наличие хомутов на подводящем трубопроводе для смазки подшипников.

Дизель-генератор с тепловоза снимается. Остатки приварных швов продольных и поперечных упоров на раме тепловоза зачищаются.

При текущем ремонте ТР- 3 после разборки дизеля блок очищается и промывается в моечной машине, осматривается. Особое внимание обращается на выявление трещин, возникающих в следующих местах:

в стойках картера блока;

в боковых и поперечных листах, а также в верхних плитах опор цилиндров;

в боковых и торцевых стенках и плите опоры лотка.

Блок подлежит списанию при трещинах в двух смежных стойках блока и трещинах кронштейна выносного подшипника.

Главный масляный канал дизеля опрессовывается для выявления трещин. Масляные каналы, подводящие масло к коренным подшипникам продуваются сжатым воздухом давлением 0,18–0,2 МПа (1,8–2,0 кгс/см).[6]

Подвески осматриваются и заменяются при обнаружении трещин в любом месте (контроль визуальный). Наклеп в постелях подвесок удаляется с помощью пневматической машинки и наждачного круга.

Штифты подвесок заменяются, при обнаружении следующих дефектов: выступания штифта из подвески более 3,5 мм и менее 2,5 мм; при ослаблении его посадки в отверстии подвески (натяг должен быть 0,034– 0,003 мм).

Детали крепления подвесок заменяются при наличии следующих дефектов: Детали крепления подвесок заменяются при наличии следующих дефектов:

задиров на сферических поверхностях гаек и шайб;

забоин глубиной более 0,5 мм на стержне болта;

срыва более 2‑х ниток резьбы у гаек болтов;

трещин в болтах. Болты проверяются магнитной дефектоскопией, после проверки годные болты размагничиваются. Выступы от забоин на призонной части болта зачищаются.

На замененных деталях (болты, шайбы, гайки, подвески) наносится маркировка соответствующая смененным деталям.[6]

Полукольца упорные осматриваются, замеряется зазор в упорном подшипнике и заменяются комплектно при обнаружении следующих дефектов:

трещин и отслаивания заливки, прижогов на рабочей поверхности;

при зазоре в упорном подшипнике, выходящем за пределы 0,1– 0,55 мм. Зазор определяется как разность замеров упорного подшипника блока и упорной шейки коленвала. Выявление поверхностных дефектов производится методом цветной дефектоскопии.

Проверяется соосность постелей блока с помощью оптического метода, допускается выполнять проверку специальным многоместным фальшвалом с биением не более 0,02 мм.

Проверка фальшвалом соосности постелей блока под коренные подшипники коленчатого вала производится в следующем порядке:

блок цилиндров устанавливается на подставку или специальный кантователь постелями вверх;

осматриваются постели блока, удаляются заусеницы, забоины и наклепы с помощью пневматической машинки и наждачного круга;

устанавливается и закрепляется на блоке 10-ая подвеска;

фальшвал покрывается тонким слоем краски (лазури), укладывается в

постели блока, проворачивается несколько раз и проверяется отсутствие зазора между фальшвалом и постелями блока в вертикальной плоскости щупом 0,03 мм; постели блока, проворачивается несколько раз и проверяется отсутствие зазора между фальшвалом и постелями блока в вертикальной плоскости щупом 0,03 мм;

фальшвал вынимается и проверяется на постелях блока отпечаток краски, который должен быть равномерно распределенным на дуге 50 мм в направлении вертикальной оси блока и составлять не менее 30%, допускается смещение центра отпечатка от вертикальной оси до 20 мм;

осматриваются стыки подвесок на отсутствие забоин, выпрессовываются штифты из подвесок, после чего подвески устанавливаются и производится затяжка их болтов и гаек в соответствии с технологическими требованиями. Взаимное прилегание поверхностей блока и подвесок по горизонтальным стыкам при затяжке болтов подвесок до отправной точки, по контрольному отпечатку краски, должно быть не менее 65% площади с равномерным распределением по всей поверхности;

замеряются диаметры постели с помощью индикаторного нутромера в шести точках (вертикально и под углом 300 от стыка с 2‑х сторон каждой постели), диаметр, овальность и конусность должны быть в пределах, указанных в приложении 1 настоящего Руководства;

блок устанавливается опорными лапами на подставку, вставляется в него многоместный фальшвал, предварительно смазанный дизельным маслом;

проверяется прилегание фальшвала к постелям подвесок, при этом прохождение щупа 0,03 мм между постелями подвесок и фальшвалом в вертикальной плоскости блока не допускается.

Проверяется щупом зазор между фальшвалом и постелями блока в районе стыков. Равномерность зазоров на длине блока по каждой стороне должна быть не более 0,07 мм.

Отклонение от соосности постели в вертикальной плоскости на длине блока допускается не более 0,05 мм, а между соседними опорами не более 0,02 мм, в горизонтальной плоскости на длине блока – не более 0,05 мм, по соседним опорам – 0,02 мм.

Отклонения от соосности, овальность и конусность до 0,1 мм устраняется шабровкой. Отклонения от соосности, овальность и конусность до 0,1 мм устраняется шабровкой.

При величине отклонения от соосности, овальности и конусности более 0,1 мм блок подлежит капитальному ремонту в условиях завода.

Примечание: на блоках, находящихся на гарантии, восстановление соосности постелей выполняется заводом-изготовителем на его предприятиях или по согласованию с локомотивным депо его представителями.[6]

Проверяется состояние шпилек крепления комплектов к блоку. При необходимости выворачивание и установка шпилек производится с помощью динамометрического ключа с моментом 85–90 кгс·м или ключом с рукояткой длиной 1000 мм усилием одного человека. При срыве резьбы М39х2-5Н6Н более двух ниток в блоке дизеля, резьба перерезается на М42х2-5Н6Н и устанавливается ремонтная шпилька. Шпильки в блок устанавливаются на клей Ф-6, Ф-40. При срыве резьбы шпилек крепления комплектов к блоку дизеля более двух ниток шпильки заменяются.

Проверяется износ верхних плит блока под цилиндровые крышки. Допускается эксплуатация без их исправления с износом не более 0,4 мм.

Обмеряются верхний, средний, нижний поясы блока под цилиндровые втулки.

Допускается неперпендикулярность общей оси отверстия под цилиндровые комплекты в верхней плите цилиндров и втулки относительно поверхности верхней плиты опор цилиндров на высоте 400 мм в направлении:

продольной оси блока – 0,05 мм;

перпендикулярно продольной оси блока – 0,1 мм.[6]

Масляные каналы блока промываются и опрессовываются водой

давлением 1,8±0,05 МПа (18±0,5 кгс/см2) в течение 10 мин. При наличии течи и потении дефектные места завариваются, каналы продуваются сжатым воздухом. давлением 1,8±0,05 МПа (18±0,5 кгс/см2) в течение 10 мин. При наличии течи и потении дефектные места завариваются, каналы продуваются сжатым воздухом.

Клапаны крышек люков блоков разбираются, детали очищаются, дефектируются. Заменяются резиновые уплотнительные кольца на новые и регулируется затяжка пружин на 0,5 кг/см2.

После сборки клапан испытывается (наливом осветительного керосина) на плотность прилегания тарелки клапана и головки болта к уплотнительным кольцам. Наличие течи не допускается.

Снятие дизеля и отсоединение генератора. Дизель в сборе с генератором и картером (ноддизельной рамой) снимают с тепловоза при помощи чалочного приспособления (рис. 5). К верхней плоскости картера прикрепляют скобы / болтами 2. К скобам серьгами 3 присоединяют тросы. За эти тросы дизель в сборе с генератором снимают краном грузоподъемностью не менее 30 т и устанавливают на жесткие балки. [10]

Для отсоединения генератора вынимают два конических штифта, фиксирующих его положение на конце картера, и отвертывают болты, укрепляющие остов генератора на картере и якорь генератора с коленчатым валом. Снимают генератор, зачалив его стальным тросом за проушины.

После этого вынимают два конических штифта, фиксирующих положение блока на картере, отвертывают гайки с болтов, укрепляющих блок. Чалочным приспособлением (рис. 6) снимают дизель с тепловоза[10]

Рисунок 5 - Чалочное приспособление для подъема дизеля в сборе с генератором.

1—скоба; 2 — болт; 3 — серьга; 4- упор; 5 — трос; 6— расчалка 1—скоба; 2 — болт; 3 — серьга; 4- упор; 5 — трос; 6— расчалка

Рисунок 6 - Чалочное приспособление для подъема дизеля.

1 — болт; 2 — бонка; 3 — коромысло; 4 — захват; 5 —ломик;

После этого вынимают два конических штифта, фиксирующих положение блока на картере, отвертывают гайки с болтов, укрепляющих блок. Чалочным приспособлением (рис. 6) снимают дизель с картера и ставят его на подставку для разборки. Чтобы завести снизу захваты 4 палочного приспособления, дизель слегка приподнимают над плоскостью картера. Для этого завертывают четыре монтажных болта / по два болта с каждой стороны дизеля в резьбовые отверстия бонок 2, приваренных к картеру, до упора болтов в основание блока. Затем, равномерно завертывая все четыре болта ломиком 5 (диаметром 25 мм) на одинаковую величину, приподнимают блок. В этом положении и заводят захваты 4 под нижнюю плоскость блока. Натягивая тросы, устанавливают упоры 6 на торцы верхнего листа блока. Захваты 4 должны быть в таком положении, чтобы их пальцы заходили в соответствующие сверления блока.

Перед опусканием дизеля на картер предварительно завертывают болты в банки картера. После установки дизеля на болты снимают чалочное приспособление и, равномерно отвертывая болты, опускают дизель на картер.

С корпусов выпускных коллекторов, колен верхнего и нижнего снимают все патрубки, крышки, фланцы и спускные краники, а из газовой полости вынимают экранирующие трубы с напра1вляющими пат рубками и

уплотнительные кольца. Детали после разборки очищают и направляют на дефектацию. Коллекторы отпаривают в ванне с 20%-ным раствором кальцинированной соды при температуре 80—90° С в течение одного часа. Разрыхленный нагар счищают щеткой или ершиком, промывают проточной водой внутреннюю и водяную полости, обдувают сжатым воздухом, промывают бензином и протирают салфетками. уплотнительные кольца. Детали после разборки очищают и направляют на дефектацию. Коллекторы отпаривают в ванне с 20%-ным раствором кальцинированной соды при температуре 80—90° С в течение одного часа. Разрыхленный нагар счищают щеткой или ершиком, промывают проточной водой внутреннюю и водяную полости, обдувают сжатым воздухом, промывают бензином и протирают салфетками.

При дефектации деталей и узлов выпускной системы необходимо установить причину, по которой они были направлены для ремонта. Тщательно осмотрев все детали и узлы, определяют их пригодность к дальнейшей эксплуатации, а также объем и характер работ по ремонту. Внутренние водяные полости проверяют на герметичность опрессовкой при температуре воды 70 — 80° С и давлении 4 кГ/см* в течение 5 мин. Течи и отпотевание не допускаются.

Блок цилиндров на ТР-2 и ТР-3 проверяют укладку коленчатого вала, зазор на масло и осевой разбег вала в упорном подшипнике. В случае проверки укладки с отсоединенным генератором не допускается прохождение щупа 0,05 мм на глубину более 20 мм под несмежными шейками вала. При этом зазор «на масло» по щупу 0,08—0,32 мм, а зазор между шейками вала и вкладышами около стыков — не менее 0,05 мм.

В случае проверки укладки с присоединенным генератором допускается прохождение щупа 0,15 мм под восьмую и седьмую коренные шейки и 0,10 мм под шестую коренную шейку. Под остальные шейки допускается прохождение щупа до 0,05 мм на глубину до 20 мм под несмежные шейки. При этом суммарный зазор на масло над шестой, седьмой и восьмой шейками и под ними по щупу должен быть в пределах 0,08—0,30 мм. При отклонениях в укладке вала с присоединенным генератором проверяют укладку с отсоединенным генератором.

Укладку вала восстанавливают либо перезатяжкой болтов подвесок, либо заменой вкладышей (установка вкладыша требуемой толщины), либо в

аварийных случаях припиловкой зубчатого стыка или шабровкой постели той подвески, по которой имеются отклонения. Для этого подвеску снимают и дополнительно обрабатывают. Если зазор на масло по щупу превышает 0,35 мм, его восстанавливают заменой вкладыша. аварийных случаях припиловкой зубчатого стыка или шабровкой постели той подвески, по которой имеются отклонения. Для этого подвеску снимают и дополнительно обрабатывают. Если зазор на масло по щупу превышает 0,35 мм, его восстанавливают заменой вкладыша.

Частичная и полная разборка дизеля производится в двух случаях:

1) при малом и большом периодических ремонтах, иодъемочном ремонте и профилактическом осмотре

2) при необходимости замены агрегата, узла или детали в случае их поломки, износа или отказа в работе.

Полная разборка дизеля делается при заводском ремонте тепловоза.

Чтобы произвести полную разборку дизеля, его снимают с тепловоза. Для полной разборки (и сборки) дизеля рекомендуется иметь поворотный стенд (кантователь), который позволяет устанавливать дизель под любым углом, а также поворачивать его на 180° для удобства снятия громоздких деталей, расположенных в нижней части.

При разборке рекомендуется иметь ящики с 15—20 отделениями для мелких деталей. Для поршней, поршневых колец, толкателей топливных насосов, форсунок применяются ящики с 10 или 20 отделениями, на которых должны быть написаны номера цилиндров и их расположение на дизеле (верхний, нижний, правый, левый). Ниже приводится порядок операций по полной разборке дизеля.

Снятие сливных топливных трубопроводов. Ключом отвертывают накидные гайки и снимают вертикальные сливные трубки, сообщающие полость под выпускными коллекторами с наружными сливными трубами. Затем вывертывают три штуцера из каждой плиты жесткости блока дизеля. Отъединяют трубки, сообщающие внутренние и наружные сливные трубы топливной системы. После этого отвертывают накидные гайки и снимают поперечную трубу, сообщающую продольные сливные трубы. Удаляют скобы и снимают но одной продольной сливной трубе с каждой стороны дизеля.

Отсоединяют концевые трубки от сливных коллекторов; отвертывают накидные гайки и снимают по две трубки слива топлива из каждого топливного насоса и каждой форсунки; снимают трубки, расположенные между сливными коллекторами (шесть трубок). Отсоединяют концевые трубки от сливных коллекторов; отвертывают накидные гайки и снимают по две трубки слива топлива из каждого топливного насоса и каждой форсунки; снимают трубки, расположенные между сливными коллекторами (шесть трубок).

Отвернув болты, снимают сливные коллекторы из отсеков топливных насосов и форсунок. Концы всех снятых трубок закрывают заглушками, чтобы предохранить их от загрязнения.

Чтобы снять топливные коллекторы, ослабляют болты у скоб, прикрепляющих трубки к блоку дизеля, и вывертывают штуцер из тройника обводной трубки. Затем вывертывают пробку и гайку с наконечником из муфты обводной трубки.

Отсоединяют обводную и концевую трубки от перепускного клапана. Снимают обводную трубку с дизеля, для чего предварительно отъединяют скобы, отвертывают болты и снимают перепускной клапан.

От правого и левого топливных коллекторов отъединяют передние и задние поперечные трубки (предварительно разъединив их) и правую трубку от топливного фильтра тонкой очистки.

Отвернув болты, прикрепляющие звенья топливных коллекторов к насосам, разъединяют звенья и осторожно снимают их, стараясь не повредить уплотнительные прокладки. Для отвертывания этих болтов на правой стороне дизеля необходимо пользоваться специальным ключем так как нижняя тяга управления расположена на уровне головок болтов и не позволяет пользоваться нормальным ключом.

Осторожно снимают паронитовые прокладки с верхней плоскости блока и с боковых поверхностей крышки. Отвертывают колпачки и снимают с верхней крышки блока 14 смотровых крышек.

Снятие крышек воздушного ресивера. Отвертывают гайки„ которыми прикрепляются крышки воздушного ресивера. При отвертывании гаек на средних крышках необходимо защитить от повреждения предохранительные

клапаны. Одновременно со снятием крышек люков снимают и уплотнительные паронитовые прокладки. Надевают шайбы и навертывают от руки гайки на шпильки (чтобы не потерялись). клапаны. Одновременно со снятием крышек люков снимают и уплотнительные паронитовые прокладки. Надевают шайбы и навертывают от руки гайки на шпильки (чтобы не потерялись).

Снятие воздуходувки. Для того чтобы снять воздуходувку, отъединяют воздухоприемный патрубок на верхнем фланце ее корпуса. Открытую полость воздуходувки закрывают для предохранения ее от засорения.[9]

На верхнем фланце воздуходувки помещают диск приспособления и закрепляют его болтами . Вставляют стальной пруток (диаметром не менее 25 мм) в отверстия рымов 3 и, зачалив изнутри тросы, слегка натягивают их краном.

Снимают колена продувочного ресивера; окна в корпусе воздуходувки закрывают заглушками. Вынимают трубки слива масла из корпуса воздуходувки; отверстия в корпусе закрывают пробками.

Снимают трубу вентиляции картера. Закрывают отверстия у трубы, которая соединяет блок с воздуходувкой. Снимают крайние смотровые крышки (со стороны воздуходувки) в верхней крышке блока.

Отсоединяют трубки, подводящие масло от верхнего масляного коллектора к воздуходувке. Концы трубок обвертывают бумагой и обвязывают.

Отвертывают болты, которыми воздуходувка связана с верхней крышкой блока. Снимают контрольные штифты, фиксирующие ее положение относительно блока. Отвертывают гайки со шпилек внутри продувочного ресивера и со шпилек крепления воздуходувки к блоку.[ Воздуходувку передвигают в осевом направлении до выхода из зацепления шестерен привода и снимают ее с дизеля. Устанавливают воздуходувку на деревянные брусья и снимают диск приспособления. После этого привязывают проволокой к одному из рымов болты , укрепляющие диск, через сверления в их головках. После этого выталкивают четыре конических штифта, фиксирующих положение опорной плиты относительно блока

дизеля. Отвертывают 30 гаек, прикрепляющих опорную плиту к блоку. дизеля. Отвертывают 30 гаек, прикрепляющих опорную плиту к блоку.

Подвязав канатом плиту и слегка натянув канат подъемным краном, снимают ее со шпилек и помещают на стеллаж.

Снимают контрольные штифты, фиксирующие положение редуктора на блоке, отвинчивают гайки со шпилек и, переместив воздуходувку в осевом направлении до выхода шпилек из фланца корпуса редуктора, снимают ее вместе с редуктором с дизеля.

Закрывают открытые полости воздуходувки. Трубки воздуходувки и верхнего масляного коллектора закрывают бумагой и обвязывают шпагатом.

Турбокомпрессор можно снять с дизеля вместе с кронштейном, а также отдельно один или оба турбокомпрессора. При необходимости замены обоих турбокомпрессоров их следует снять с дизеля в сборе с кронштейном, что обеспечит удобство монтажа й демонтажа.

Для демонтажа с дизеля турбокомпрессоров в сборе с кронштейнами необходимо:

а) отсоединить воздушные и газовые полости турбокомпрессоров от соответствующих полостей дизеля;

б) отсоединить трубопроводы и дюритовые шланги, связывающие масляные и водяные полости турбокомпрессоров с соответствующими полостями дизеля;

в) отвернуть гайки призонных болтов и вытолкнуть болты, фиксирующие кронштейн на блоке дизеля;

г) зачалить турбокомпрессор тросом, отвернуть восемь гаек, крепящих кронштейн на блоке дизеля. Осторожно вывести шпильки из отверстий блока и затем при помощи крана отвести турбокомпрессоры с кронштейном от дизеля и установить на подставки;

д) все газовые и воздушные полости турбокомпрессоров, а также отверстия в трубопроводах закрыть заглушками или пробками.[9]

Чтобы снять отдельный турбокомпрессор, необходимо отсоединить все

трубопроводы и фланцевые крепления, соединяющие его с дизелем и соседним турбокомпрессором. Затем вынуть болтовые крепления лап турбокомпрессора к кронштейну и вытолкнуть конические штифты, фиксирующие турбокомпрессор на кронштейне. Для поднятия турбокомпрессора на нем имеются кронштейны с отверстиями. трубопроводы и фланцевые крепления, соединяющие его с дизелем и соседним турбокомпрессором. Затем вынуть болтовые крепления лап турбокомпрессора к кронштейну и вытолкнуть конические штифты, фиксирующие турбокомпрессор на кронштейне. Для поднятия турбокомпрессора на нем имеются кронштейны с отверстиями.

При демонтаже с кронштейна турбокомпрессора необходимо снять все соединяющие их трубопроводы, выхлопные и воздухоприемные патрубки,

а открытые полости турбокомпрессоров закрыть деревянными или металлическими крышками. Шпильки из турбокомпрессоров не следует выворачивать, так как они непригодны для установки на другие турбокомпрессоры

3. Совершенствование технологии ремонта блока дизеля тепловоза ТЭМ18дм. 3. Совершенствование технологии ремонта блока дизеля тепловоза ТЭМ18дм.

В период эксплуатации трущиеся пары механизмов, омываемые маслом, изнашиваются, а продукты изнашивания накапливаются в масляной системе. Если через определенные периоды наработки производить анализ масла, циркулирующего по замкнутому контуру, то по содержанию в нём продуктов изнашивания (различных металлов) трущихся пар можно установить скорость их изнашивания. В дипломной работе предлагается внедрение метода оценки технического состояния блока дизеля на основе спектрального анализа картерного масла. Пробы масла отбираются один раз перед постановкой тепловоза на ТО. По результатам спектрального анализа картерного масла (по содержанию в нем продуктов изнашивания), оценивается состояние дизеля. Так, по содержанию в масле железа определяют износ втулок цилиндров, меди – втулок поршневых пальцев, свинца и олова – вкладышей подшипников коленчатого вала. Такой контроль даёт возможность определить момент наступления ускоренного износа какой-либо трущейся пары и позволяет своевременно принять меры по предотвращению прогрессирующего изнашивания.

Разработка рекомендаций по выбору метода контроля состояния деталей

Для обнаружения пороков в деталях, в данном разделе предлагается применение ультразвуковой дефектоскопии.

Ультразвуковую дефектоскопию применяют для отыскания как поверхностных дефектов, так и глубинных пороков, пороков не выходящих на поверхность блока дизеля. Этот вид дефектоскопии основан свойстве ультразвуковых колебаний с частотами выше 20 кГц проникать в толщу любого твердого или жидкого тела и отражаться от границ раздела двух сред (воздух – металл, инородные включения – металл, жидкость – газ).

Ультразвуковую дефектоскопию можно осуществлять двумя методами: акустической тени и отраженного эха. В первом случае контролируемое изделие располагают между двумя искателями, один из которых посылает ультразвуковые колебания, а другой их принимает. Вследствие этого за дефектом образуется акустическая тень. Во втором случае, оба искателя располагаются на какой-либо стороне детали и искатель-приёмник воспринимает лишь ультразвуковые колебания, отраженные от дефекта. Ультразвуковую дефектоскопию можно осуществлять двумя методами: акустической тени и отраженного эха. В первом случае контролируемое изделие располагают между двумя искателями, один из которых посылает ультразвуковые колебания, а другой их принимает. Вследствие этого за дефектом образуется акустическая тень. Во втором случае, оба искателя располагаются на какой-либо стороне детали и искатель-приёмник воспринимает лишь ультразвуковые колебания, отраженные от дефекта.

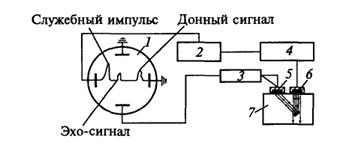

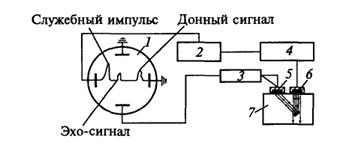

Метод акустической тени обладает сравнительно малой чувствительностью, поэтому большее распространение получил метод отраженного эха. Наиболее существенным достоинством ультразвуковой дефектоскопии является возможность выявления глубинных дефектов, как у отдельных деталей, так и у деталей находящихся в собранных узлах и конструкциях, независимо от материала, из которого они изготовлены. Для ультразвукового контроля в локомотивном депо рекомендуем использовать дефектоскопы, работающие по методу отраженного эха (Рисунок 7)

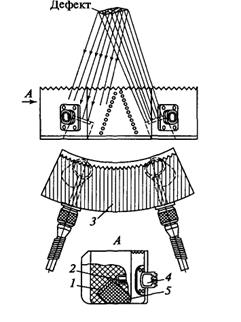

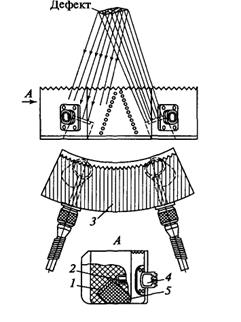

Рисунок 7 – Схема ультразвукового дефектоскопа

1 – электронно-лучевая трубка; 2 – генератор развертки; 3 – усилитель; 4 – импульсный генератор; 5 – приемный искатель; 6 – передающий искатель; 7 – контролируемое изделие.

Рисунок 8 – Сдвоенный искатель к ультразвуковому дефектоскопу для определения поперечных трещин на блоке дизеля

1 – пьезоэлектрическая пластина; 2 – катушка индуктивности; 3 – корпус; 4 – штепсельное гнездо; 5 – демпфер.

Импульсный генератор 4 через равные промежутки времени посылает короткие электрические импульсы на пьезоэлектрическую пластинку предающего искателя 6, который преобразует импульсы в ультразвуковые и направляет их в контролируемое изделие 7. Одновременно с этим вступает в работу генератор развертки 2. При отсутствии дефекта ультразвуковые колебания отражаются от противоположной поверхности изделия и воспринимаются такой же пластиной приемного искателя 5, где они вновь преобразуются в электрические импульсы, которые поступают в усилитель 3,

а затем на вертикально отклоняющиеся пластины электронно-лучевой трубки 1.При наличии в изделии дефекта часть ультразвуковых колебаний вначале отразится от него (эхо-сигнал), а остальная часть отразится от противоположной стороны изделия (донный сигнал). Усиленный эхо-сигнал попадает на вертикально отклоняющиеся пластины электронно-лучевой трубки раньше донного. Вследствие этого на экране левее донного сигнала появляется эхо-сигнал от дефекта. Прием эхо-сигналов происходит в промежутке между двумя очередными электрическими импульсами генератора. Современные средства ЭВМ позволяют обработать полученные результаты и преобразовать принимаемые эхо-сигналы в изображение. Что в значительной степени облегчает распознавание дефектов.

3.1 Эффективность разработки.

Предложенные мероприятия упрощают ряд задач. Ультразвуковой метод контроля деталей позволяет увеличить скорость контроля деталей, наиболее существенным достоинством ультразвуковой дефектоскопии является возможность выявления глубинных дефектов, как у отдельных деталей, так и у деталей находящихся в собранных узлах и конструкциях, независимо от материала, из которого они изготовлены. Также возможность реконструкции сигналов в 2D и 3D изображения и обнаружение недопустимых дефектов.

4. Экономическая эффективность от внедрения ультразвукового дефектоскопа для ремонта блока дизеля тепловоза ТЭМ18дм. 4. Экономическая эффективность от внедрения ультразвукового дефектоскопа для ремонта блока дизеля тепловоза ТЭМ18дм.

Ультразвуковой дефектоскоп позволяет производить диагностические испытания с определением технического состояния или имеющихся неисправностей по диаграмме. Таким образом, применение ультразвуковой дефектоскоп позволяет отказаться от ремонта по внешним признакам. Также ультразвуковой дефектоскоп позволяет определить качество ремонта блока дизеля большую часть дефектов, допущенных в ходе ремонта.

По данным локомотивного депо сравнительная характеристика технико-экономических показателей, характеризующих ремонт блока дизеля без применения стенда и с применением стенда для испытания, приведена в таблице 6.1.

Таблица 6.1 – Характеристика технико-экономических показателей, характеризующих ремонт блока дизеля без применения ультразвукового дефектоскопа и с его применением

Параметры

|

Количество ОРД

|

без приспособления

|

с приспособлением

|

Фронт ремонта г.г.к. на ТР-2 и ТР-3, шт.

|

672

|

672

|

Фронт ремонта г.г.к. на ТО-3 и ТР-1, шт.

|

1080

|

316

|

Из них не требуют ремонта по результатам диагностики, шт.

|

-

|

32

|

Трудовые затраты на ремонт, ч

|

1,833

|

1,833

|

Затраты на диагностирование г.г.к., ч

|

-

|

0,25

|

Разрез работ

|

5

|

5

|

Стоимость часа работ с учетом премий и доплат, руб.

|

13,56

|

13,56

|

Стоимость приспособления с установкой, руб.

|

-

|

51000

|

Затраты материалов на ремонт, руб.

|

34,6

|

34,6

|

|

Скачать 377.29 Kb.

Скачать 377.29 Kb.