организация ремонта вагонов в депо. цуйуйцу. 1. Обоснование необходимости реконструкции тележечного участка

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

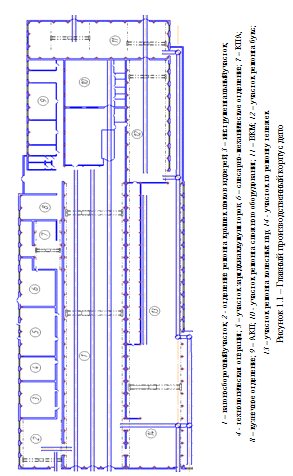

Содержание Введение 1. Обоснование необходимости реконструкции тележечного участка 1.1 Описание главного производственного корпуса .1.1 Организация работ в вагоносборочном участке .1.2 Участок по ремонту колесных пар .1.3 Механическое отделение .1.4 Кузнечное отделение .1.5 Контрольный пункт автотормозов (АКП) .2 Участок ремонта тележек грузовых вагонов .3 Причины реконструкции .4 Система технического обслуживания и ремонта вагонов 2. Реконструкция тележечного участка 2.1 Организация работы .1.1 Конструкция тележек .1.2 Анализ дефектов тележек .1.3 Общие положения ремонта тележек .2 Описание реконструкции тележечного участка .3 Технология ремонта тележек после реконструкции . Проектирование стенда для нагружения тележки перед подкаткой под вагон .1 Конструкция и техническая характеристика стенда для нагружения тележки перед подкаткой под вагон .2 Расчет на прочность рамы стенда .3 Проверка положения фрикционного клина с помощью стенда 4. Пожаробезопасность в депо .1 Расчет сил и средств для тушения пожара в депо .2 Виды и технические характеристики огнетушителей 4.2.1 Огнетушители углекислотные ОУ-3 и ОУ-6 .2.2 Огнетушители порошковые ОПУ-5 и ОПУ-Ю .2.3 Огнетушитель воздушно-пенный ОВП-5 .2.4 Огнетушитель химический воздушно-пенный ручной ОХВП-Ю .2.5 Огнетушители водные мелкодисперсные ОВМ-5 и ОВМ-Ю . Определение экономической эффективности реконструкции тележечного участка .1 Расчет капитальных вложений 5.2 Увеличение прибыли после реконструкции 5.3 Оценочные показатели реконструкции Заключение Список использованных источников Введение Железнодорожный транспорт, обеспечивающий массовые перевозки грузов независимо от климатических условий и с наименьшими транспортными затратами при перевозках на дальние расстояния, имеет приоритет по предприятиям черной металлургии, угольной, химической, лесной и деревообрабатывающей промышленности, а также при доставке сырья на предприятия стройиндустрии. Так, например, на угольных разрезах около 70% горной массы перевозится железнодорожным транспортом. На карьерах нерудных ископаемых, цветных металлов и горно-химического сырья доля автотранспортных перевозок составляет 85-90%. На рудных карьерах черной металлургии автотранспортом, перевозится около 40% горной массы, а железнодорожным - около 50%; 10-12% горной массы вывозят прочими видами транспорта, а именно: конвейерным, гидравлическим, канатно-подвесными дорогами и др. На заводах серийного и особенно единичного производства прерывистому характеру выпуска продукции более соответствует транспорт с циклическим процессом работы, т.е. железнодорожный и безрельсовый. При этом на заводах тяжелого, энергетического и транспортного машиностроения большие размеры и масса перемещаемых изделий делают железнодорожный транспорт во многих случаях единственно приемлемым на межцеховых перевозках. Заводы массового производства характеризуются равномерным выпуском продукции. Очевидно, что в цехах, массового производства, как и между двумя или несколькими подобными цехами, транспортирование должно быть непрерывным и осуществляться в одинаковом ритме с технологическим процессом. В результате этого отпадает необходимость в промежуточных складах, ликвидируются перегрузки и связанные с ними потери, сокращается длительность производственного цикла, обеспечивается автоматизация транспортного процесса. Основными видами межцехового транспорта на заводах массового производства являются напольно-тележечный и автомобильный. Одна из основных задач - повышение эффективности использования основных фондов, в том числе и грузовых вагонов, понимается в настоящее время как сохранения имеющегося вагонного парка и поддержание его в работоспособном и исправном состоянии. Значительный резерв времени в решении этих вопросов кроется в улучшении качества ремонта вагонов, повышении производительности вагонных депо. Техническое перевооружение, оснащение их прогрессивными видами ремонта, совершенствование эксплуатационной работы, внедрение новых технологий и передовых методов труда создают условия для эффективной организации перевозочного процесса. Вагонное хозяйство является одной из важнейших составляющих частей материально-технической базы железнодорожного транспорта. В нем сосредоточено более 19% эксплуатационного контингента и около 15% основных производственных фондов, а расходы составляют более 20% всех эксплуатационных расходов железнодорожного транспорта. Основным подразделением ремонтной базы является вагонное депо. И от того, насколько полно будут использоваться резервы функционирования депо, зависит выполнение задачи по полному удовлетворению перевозочного процесса исправным подвижным составом. В настоящее время первоочередной задачей является модернизация предприятий вагонного хозяйства. Особое внимание следует уделить внедрению новых и совершенствованию существующих форм организации производства для более полного и гибкого решения задач поставленных перед железнодорожной отраслью в настоящее время. 1. Обоснование необходимости реконструкции тележечного участка .1 Описание главного производственного корпуса Вагонные депо, по количеству работающих, являются предприятиями средней величины (от нескольких сотен до 1000-2000 человек). Структура депо - безцеховая, то есть, в составе нет подразделений, самостоятельных в административно-хозяйственном отношении (цехов). Структурные подразделения депо - производственные участки, отделения, пункты, базы - непосредственно во всех отношениях подчинены руководству депо, бухгалтерии и отделам: производственно-техническому, кадров, труда. Производственная структура вагонного депо определяется составом производственных подразделений, их взаимным расположением, а также формами технологической взаимосвязи. Тип вагонов, на которых специализировано депо, определяет состав производственных участков и отделений, необходимых для ремонта его узлов и деталей. Правильное построение производственной структуры должно обеспечить реализацию принципов специализации, пропорциональности и прямоточности. Первый принцип реализуется путем специализации подразделений на выполнении отдельных стадий производственного процесса, второй - созданием пропорциональности в производительности всех подразделений, третий - рациональным размещением производственных подразделений.  Главный производственный корпус депо состоит из (рисунок 1.1): - вагоносборочного участка (ВСУ) служит для производства разборочных и ремонтно-сборочных работ на вагоне, которые выполняются в соответствующих отделениях; тележечного участка служит для разборки, ремонта и сборки тележек; колёсного участка служит для обыкновенного и полного освидетельствования колесных пар, т.е. для текущего ремонта без смены элементов, который заключается в выполнении следующих операций: обмывки, освидетельствования, дефектоскопии, обточки по кругу катания, обточки и шлифовки шеек, наплавки гребней колес; - отделение по ремонту тормозного оборудования (АКП) предназначено для ремонта тормозных приборов и арматуры; слесарно-механического отделения предназначенного для изготовления шплинтона, гаек, болтов, валиков, ремонту рычажной передачи; кузнечного отделения предназначенного для изготовления заготовки методом свободной ковки детали методом холодной или горячей штамповки. - отделение по ремонту крышек люков и дверей; инструментальный участок; технологическая кладовая; контрольный пункт автосцепки (КПА); участок ремонта сложного оборудования; ВКМ; участок ремонта букс. .1.1 Организация работ в вагоносборочном участке Вагоносборочный участок является важнейшим производственным участком депо и служит для выполнения разборочных, ремонтных и сборочных и малярных работ на вагоне. Вагоны подают в ремонт после очистки и промывки (в зимнее время необходимо перед постановкой в ремонт очистить вагоны от снега) на участке подготовки к ремонту [4]. Работа сборочного участке производится в две смены продолжительность, которой 11, часов с 8 до 20 часов с часовым перерывом на обед. Руководство участка осуществляет старший мастер, который обеспечивает взаимосвязь с другими участками, координирует работу сменных мастеров, обеспечивает постановку объектов ремонта, осуществляет контроль за качеством ремонта вагонов и ведением документации. Сменные мастера непосредственно осуществляют руководство сменой. В участке две линии по десять позиций, на каждой ремонтной позиции размещается по одному вагону. На позициях уравнительного ремонта производят правку всех металлических деформированных элементов кузовах и рамах вагонов, в том числе верхней и нижней обвязки, стоек, раскосов, металлической обшивки кузова. Выполняются все виды электросварочных работ на кузовах и рамах вагонов. После проведения работ на участке уравнительного ремонта неисправные вагоны поступают на позиции подъемки. В вагоносборочном участке вагоны поднимаются мостовым краном, тележки выкатываются, кузова опускаются на ставлюги, а тележки подаются в ремонт напольным конвейером в тележечный участок. Потом снимают крышки люков и двери, которые нужно ремонтировать с отъемкой при помощи специальных приспособлений. Снятые мостовым краном узлы полувагона передаются в отделения ремонта крышек люков и дверных створок, заканчиваются все электросварочные работы по ремонту металлического каркаса, торцевых дверей, крышек люков. С помощью мостового крана и соответствующих приспособлений с полувагона снимаются автосцепки, отворачивают болты крепления тягового хомута с фрикционным поглощающим аппаратом. Все снятое оборудование с помощью электрокар отправляют в контрольный пункт автосцепки (КПА). Тормозное оборудование снимают и отправляют на участок по ремонту автотормозов. Из КПА доставляется отремонтированное автосцепное и ударно-тяговое оборудование, которое устанавливается на вагоне. Мостовым краном вагон поднимается и опускается на отремонтированные тележки, которые напольным конвейером подаются из тележечного участка. Затем соединяют тормозную рычажную передачу вагона и проверяют работу автотормозного оборудования с помощью установки "СИТОВ". Затем выполняют окрасочные работы и постановку трафаретов, нанесение знаков и надписей на кузове и раме. В завершение производится окончательная приемка и сдача отремонтированного вагона приемщику. Все принятые вагоны поступают под погрузку. 1.1.2 Участок по ремонту колесных пар Колесный участок предназначен для обеспечения исправными колесными парами вагоносборочного участка. На нем выполняется ремонт колесных пар без смены элементов [3]. Колесный участок имеет колесный парк, в котором выполняются следующие работы: − разгрузка, осмотр и предварительное определение объема ремонта неисправных колесных пар, поступающих из текущего ремонта; − учет наличия исправных и неисправных колесных пар; − погрузка неисправных колесных пар со сменой элементов для отправки в ВКМ и на заводы и исправных для текущего ремонта. Для обеспечения четкой работы колесный парк подразделяется на участки: − рабочий парк (хранение ожидающих ремонта колесных пар, рассортированных по типам осей и видам ремонта); − запасной парк (хранение нерассортированных колесных пар в случае массового их поступления); − парк готовой продукции; − площадка для хранения металлолома и стружки. Колесные пары поступают в ремонт на колесный участок из тележечного участка и колесного парка. После выкатки из-под вагона, перед обмывкой в моечной машине, колесные пары осматриваются бригадиром с целью выявления неисправностей, которые не могут быть обнаружены после обмывки. Затем колесные пары обмываются в моечной машине. Из моечной машины колесные пары поступают на виброакустическую установку УДП - 85 для диагностирования роликовых подшипников. Затем колесные пары подвергаются окончательному осмотру, обмеру, дефектоскопированию. На основании чего назначается вид ремонта: обточка на колеснотокарном станке, промежуточная или полная ревизия букс. Для проведения полной ревизии колесные пары направляются по рельсовому пути в демонтажное отделение роликового участка, а для промежуточной на эстакаду промежуточной ревизии букс. Отремонтированные колесные пары поступают на путь накопления, где обмеряются и на установке оси окрашиваются в черный цвет. После окраски колесные пары по наклонному пути подаются в комплектовочное отделение тележечного участка. .1.3 Механическое отделение Механическое отделение - важнейшее звено в структуре вагоноремонтного депо. В нем выполняется станочная работа для изготовления новых деталей для ремонтируемых на деповском ремонте вагонов, а также для отправки на другие вагоноремонтные предприятия в порядке кооперационных поставок. Обрабатываемые материалы поступают в механическое отделение из кузнечного отделения и его склада [6]. .1.4 Кузнечное отделение Производственная программа отделения устанавливает выпуск продукции по количеству и по массе. Производственная годовая программа кузнечных работ складывается из веса ремонтной поковки на основную программу депо по ремонту полувагонов, включая нужды пункта технического обслуживания (ПТО) и новой поковки, потребной для изготовления штампов, приспособлений для хозяйственных нужд депо (условно принимается в процентном отношении к весу ремонтной поковки, необходимой для выполнения основной программы) [6]. .1.5 Контрольный пункт автотормозов (АКП) В контрольном пункте автотормозов выполняют следующие работы: ремонт, проверку и испытание воздухораспределителей, ремонт тормозной арматуры вагонов, ремонт и испытание авторежимов и авторегуляторов рычажной передачи грузовых вагонов, ремонт и испытание поршневых узлов тормозных цилиндров вагонов, ремонт и комплектовку соединительных тормозных рукавов и модернизацию отдельных узлов тормозного оборудования. Организация ремонта основана на раздельном выполнении разборочных, ремонтных, сборочных работ и испытании узлов при строгом соблюдении последовательности и параллельности операций при максимальном использовании средств механизации и автоматизации производственных процессов. Ремонтные операции ведутся по принципу замены неисправных деталей заранее отремонтированными или новыми. Программа АКП складывается из количества неисправных приборов тормозного оборудования, поступающих с ПТО, текущего отцепочного ремонта, а также из количества приборов, поступающих из вагоносборочного участка. Принимаем, что в АКП поступает для ремонта все тормозное оборудование с вагонов деповского ремонта в соответствии с правилами деповского ремонта [6]. .2 Участок ремонта тележек грузовых вагонов Для ремонта тележек грузовых вагонов в депо организован специализированный участок - тележечный, который выполняет работы по разборке, ремонту, проверке и сборке тележек. Ремонт грузовых тележек производится поточно-узловым методом в тележечном участке, соединенным с вагоносборочным участком двумя технологическими линиями. Тележечный участок оснащен необходимым технологическим оборудованием инструментом и шаблонами, обеспечивающими высококачественный ремонт всех узлов и деталей. Работа тележечного участка организована в две смены и повторяют график работы вагоносборочного участка. Руководство работой тележечного участка осуществляет мастер тележечного участка, административно подчиненный старшему мастеру вагоносборочного участка. Оперативное руководство сменами осуществляют неосвобожденные бригадиры смен, подчиненные мастеру. Обеспечение участка необходимыми материалами и запасными частями осуществляется через обменную кладовую механического и кузнечного отделения. Инструмент общего и индивидуального пользования работники тележечного участка получают в инструментальной депо. Ремонт тележек производится по способу замены неисправных деталей новыми или заранее отремонтированными, отвечающими техническим требованиям и правилам ремонта. В технологическом процессе участка содержится описание работ, выполняемых на позициях ремонта тележек, отражен порядок выполнения ремонта отдельных узлов и деталей тележек и контроля качества ремонта. Кроме того отражены основные требования вопросов охраны труда и техники безопасности, не отраженные в отраслевых стандартах и местных инструкциях по технике безопасности. В участке производится ремонт тележек грузовых вагонов моделей 18-100, 18-100М, 18-578. Ремонт тележек грузовых вагонов производится поточно-узловым методом в полном соответствии действующих инструкций и технических указаний на ремонт деталей тележек. Все ответственные детали должны испытываться на растягивание (триангели) и подвергаться магнитному контролю (боковые рамы, надрессорные балки, подвески триангеля) и после контроля клеймиться остановленным порядком. По окончании подъемки вагонов в вагоносборочном участке тележки выкатываются из-под вагона и подаются мостовым краном в тележечный участок. 1.3 Причины реконструкции В настоящее время положение фрикционного клина (завышение, занижение) определяют непосредственно при подкатке тележки под вагон. Самым существенным недостатком такой технологии является позднее выявление случаев брака. В случае завышения или занижения клина больше значений, установленных нормативной документацией, возникает необходимость подъемки кузова вагона и выкатки тележек с последующей их подачей в тележечный участок. Для исключения трудовых и финансовых рисков связанных с повторными подъемками вагонов необходимо проведение реконструкции. В рамках которой предлагается разработать и внедрить стенд для нагружения тележки перед подкаткой под вагон. Стенд позволит проводить замеры завышения или занижения клина без подкатки тележек под вагон, что, в свою очередь, исключит необходимость повторной подъемки вагонов и выкатки-подкатки тележек. 1.4 Система технического обслуживания и ремонта вагонов Система технического обслуживания ремонта вагонов служит для поддержания вагонов в рабочем состоянии на протяжении всего жизненного цикла. Вагоны подвергаются ремонту и техническому обслуживанию. Техническое обслуживание и ремонт грузовых вагонов на железных дорогах России выполняется согласно: "Правила эксплуатации грузовых вагонов при системе технического обслуживания и ремонта с учетом фактически выполненного объема работ на железных дорогах Российской Федерации" утвержденные МПС РФ 16 апреля 2001 года №П-671у ЦВ-ВНИИЖТ-7 и введенных в действие с 01 июня 2001 года [1], а также "Положение о системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в межгосударственном сообщении" утвержденные Советом по железнодорожному транспорту государств-участников Содружества протокол от 22-23 ноября 2007 г. №4 [2]. Правила [1] устанавливают порядок перевода, эксплуатации, вывода в плановые виды ремонта грузовых вагонов инвентарного парка совместного пользования, в том числе вагонов находящихся в аренде у юридических и физических лиц, и вагонов собственности промышленных предприятий, организаций и частных лиц с учетом фактически выполненного объема работ на железных дорогах Российской Федерации. Система основывается на применении комбинированного критерия постановки вагонов в плановый ремонт, включающего в свой состав первичный норматив - объем выполненной работы, выраженный в километрах исполненного вагоном пробега в процессе эксплуатации, и вторичный норматив - предельно допустимую календарную продолжительность использования вагона в перевозочном процессе между ремонтами. Изъятие вагона из эксплуатации для производства очередного планового (деповского или капитального) ремонта осуществляется в тот момент, когда выработан один (любой) из двух нормативов. Вывод вагона в очередной капитальный ремонт осуществляется только после истечения межремонтного норматива (любого) после последнего деповского ремонта. Система технического обслуживания и ремонта грузовых вагонов предусматривает следующие виды технического обслуживания и ремонта [2]: техническое обслуживание (ТО) - комплекс операций или операция по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов; текущий отцепочный ремонт (ТР-1) - ремонт порожнего вагона, выполняемый при его подготовке к перевозке с отцепкой от состава или группы вагонов, подачей на специализированные пути и переводом в нерабочий парк; текущий отцепочный ремонт (ТР-2) - ремонт груженого или порожнего грузового вагона, с отцепкой от транзитных и прибывших в разборку поездов или от сформированных составов, переводом в нерабочий парк и подачей на специализированные пути; деповской ремонт (ДР) - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса вагона с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей; капитальный ремонт (КР) - ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса вагона с заменой или восстановлением любых его частей, включая базовые; капитальный ремонт с продлением срока полезного использования (КРП) - контроль технического состояния всех несущих элементов конструкции вагона с восстановлением их назначенного ресурса, заменой или восстановлением любых его составных частей, включая базовые и назначением нового срока службы. Текущий отцепочный ремонт (ТР-1 и ТР-2) являются внеплановыми видами ремонта, постановка на который осуществляется без предварительного назначения. Деповской (ДР) и капитальный ремонт (КР) являются плановыми, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. Капитальный ремонт с продлением срока полезного использования (КРП) является неплановым (без предварительного назначения) и осуществляется по техническим условиям, согласованным установленным порядком. Периодичность производства капитальных ремонтов установлены по критерию календарной продолжительности эксплуатации вагона от постройки (капитального ремонта) до момента подачи вагона в первый или последующий капитальные ремонты и приведены в таблице 1 [2]. Нормативы периодичности производства деповских ремонтов установлены: - по комбинированному критерию, учитывающему фактически выполненный объем работ и календарную продолжительность использования вагона от постройки (планового ремонта) до момента подачи вагона в первый или последующий плановые ремонты; по единичному критерию календарной продолжительности эксплуатации вагона от постройки (планового ремонта) до момента подачи вагона в первый или последующий плановые ремонты. Комбинированный критерий применяется для вагонов восьмизначной нумерации, используемых для перевозки грузов по путям общего пользования, свойственных их моделям и конструктивным особенностям, зарегистрированных установленным порядком в Автоматизированном банке данных парка грузовых вагонов ИВЦ ЖА и переведенных по решению железнодорожной администрации на систему технического обслуживания и ремонта с учетом фактически выполненного объема работ (таблица 2 [2]). Для остальных вагонов применяется критерий календарной продолжительности межремонтного периода (таблица 3 [2]). При истечении межремонтных нормативов груженого вагона в пути следования разрешается, при безусловном обеспечении безопасности движения, проследование вагона к месту выгрузки, но при этом норматив межремонтного пробега не должен быть превышен более чем на 10 тыс. километров, а календарный - не более чем на 1 месяц. При невозможности обеспечения данных условий вагон подлежит перегрузке и выводу в плановый ремонт. Плановые виды ремонта грузовых вагонов с продленным сроком службы производятся по структурной схеме и межремонтным нормативам, установленным для данного типа вагонов в период нормативного срока службы. Вагонам после производства КРП, выполненного по утвержденным Техническим условиям, первый деповской ремонт производится по нормативам вновь изготовленных однотипных вагонов. 2. Реконструкция тележечного участка .1 Организация работы .1.1 Конструкция тележек Тележки относятся к ходовым частям вагона. В них объединяются рамой две или более колесные пары с буксами, система рессорного подвешивания и части тормозной рычажной передачи. Применение тележек в качестве ходовых частей обусловлено необходимостью создания вагонов увеличенной грузоподъемности и с большой базой. В большегрузных вагонах по условиям допускаемых нагрузок от колесной пары на рельсы число колесных пар не может быть ограничено двумя или тремя, а вписывание данного вагона в кривые участки железнодорожного пути без тележек затруднено. Тележки же позволяют вагонам иметь необходимое число колесных пар и благодаря наличию короткой базы проходят кривые участки пути малого радиуса с небольшим сопротивлением движению. Благодаря возможности размещения в тележках несколько последовательно расположенных ступеней (ярусов) рессор в сочетании с различного рода гасителями колебаний и устройствами, обеспечивающими устойчивость положения кузова, создаются условия для достижения хорошей плавности хода вагона. Конструкция соединения тележек с кузовом позволяет без затруднения выкатить их при необходимости. Это облегчает осмотр, и ремонт ходовых частей вагона Тележки могут свободно поворачиваться относительно кузова благодаря наличию на раме вагона пятника и на тележке подпятника. Вагонные тележки классифицируются по числу осей, устройству рессорного подвешивания, способу распределения нагрузки в раме, способу передачи нагрузок от кузова вагона на раму тележки и от рамы к колесным парам. Рамы тележек изготавливают литыми или сварными из штампованных или прокатных профилей. В тележках, особенно пассажирских вагонов, целесообразны рамы с балками коробчатого закрытого сечения, которые имеют малую массу и хорошо сопротивляются изгибу и кручению. Литые рамы требуют в эксплуатации незначительного ремонта, но обладают большой массой. Они преимущественно применяются в тележках грузовых вагонов. Тележка грузового вагона 18-100. Увеличение осевых нагрузок и скоростей движения, повышение надежности конструкции несущих элементов, а также необходимость снижения трудоемкости изготовления и ремонта способствовали созданию двухосных тележек типа УВЗ-6, М-44, МТ-50 и ЦНИИ-Х3, трехосных модели 18-102 производства Уральского и четырехосных модели 18-101. Тележка (рисунок 2.1) состоит из двух литых боковых рам 1, надрессорной балки 2, клиновой фрикционный гаситель колебаний 3, двух колесных пар 5, четырех букс 6, шкворня 7, двух скользунов 8, двух рессорных комплектов 9 и рычажной передачи тормоза. |