организация ремонта вагонов в депо. цуйуйцу. 1. Обоснование необходимости реконструкции тележечного участка

Скачать 0.74 Mb. Скачать 0.74 Mb.

|

|

+2,0 +2,0 не более 140 не более 2 -0,5 +4

4.1 назначенный ресурс кассетного подшипника по пробегу, тыс.км. (лет) 4.2 Назначенный ресурс буксового узла с цилиндрическими подшипниками до полного освидетельствования тыс. км (лет) 4.3 Размеры челюстей корпуса буксы, мм: - вдоль оси вагона; - поперек оси вагона 4.4 Износ опорных поверхностей корпуса буксы, мм 450 (4) не менее 324 не более 171 1 800 (8) 328

5.1 Диаметральный зазор в шарнирных соединениях, мм 5.2 Толщина тормозной колодки, мм: - композиционной; - чугунной не более 2 50+10, 65 +10, 65

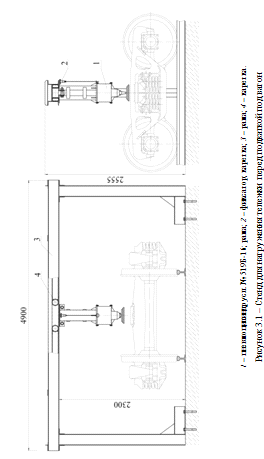

Литые детали тележек, имеющие износы, превышающие допустимые, подлежат ремонту сваркой и наплавкой, в соответствии с инструкциями разработанными ВНИИЖТ и утвержденными ОАО "РЖД" с последующей механической обработкой до чертежных размеров. Триангели рычажной передачи тележек испытывают на растяжение при их изготовлении вновь, периодических видах ремонта вагонов и ремонте сваркой, согласно Руководства по ремонту триангелей Р 001 ПКБ ЦВ-97 РК и Методике испытаний на растяжение 656-2000 ПКБ ЦВ. Шарнирные соединения рычажной передачи должны соответствовать требованиям "Инструкции по ремонту тормозного оборудования вагонов", ЦВ-ЦЛ-945. Шкворень, имеющий трещины подлежит замене. При деповском ремонте при износе шкворня по диаметру более 2 мм шкворень наплавляется с последующей станочной обработкой до чертежных размеров. При капитальном ремонте износ шкворня не допускается. Шкворень имеющий изгиб более 5 мм выправить. Разница баз боковых рам допускается не более 2 мм. Осмотр, освидетельствование и ремонт колесных пар производить в полном соответствии с требованиями "Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар" ЦВ/3429. Осмотр и ревизию буксовых узлов колесных пар производить в соответствии с требованиями "Инструктивных указаний по эксплуатации и ремонту вагонных букс с роликовыми подшипниками" 3-ЦВРК. Колёсные пары с коническими подшипниками кассетного типа ремонтируют в соответствии с требованиями "Руководящего документа по техническому обслуживанию, ремонту и освидетельствованию колёсных пар с коническими подшипниками кассетного типа". Дефектация балки опорной авторежима. Резинометаллический элемент, имеющий надрывы, отслоение резины от металла, трещины, заменяют новыми при деповском ремонте, а при капитальном заменяют на новые. Смещение резины относительно металлической шайбы не более 2 мм. Шплинты, болты и гайки с сорванной резьбой заменяются на новые. Изношенные отверстия под болты восстанавливают постановкой втулок с обваркой по периметру. Прогиб балки опорной в местах контакта с авторежимом не допускается. Трещины в сварных швах разделать и заварить. Непараллельность контактной и регулировочной планок относительно друг друга не более 4 мм, а перекос концов опорной балки не более 2 мм. Непараллельность поверхностей концов опорной балки относительно средней части допускается не более 4 мм. .1.3 Общие положения ремонта тележек Ремонт тележек грузовых вагонов выполняется в тележечном участке вагонного депо согласно требованиям изложенным в Руководящих документах "Ремонт тележек грузовых вагонов" РД 32 ЦВ 052-2009 [4] и "Ремонт тележек модели -578 с упруго-катковыми скользунами грузовых вагонов" РД 32 ЦВ 082-2006 [5], распространяющимся на ремонт двухосных и четырёхосных тележек грузовых вагонов. В руководстве [4 и 5] определяется порядок проведения плановых видов ремонта, а также устанавливает нормы и требования, которым должны удовлетворять тележки при выпуске из деповского и капитального ремонтов вагонов. Требования к тележкам при выпуске из текущего отцепочного ремонта грузовых вагонов содержатся в "Руководстве по текущему отцепочному ремонту" РД 32 ЦВ-056-97. Ремонт тележек должен производиться на вагоноремонтных предприятиях, имеющих соответствующее оборудование, квалифицированный персонал и имеющих право на проведение указанных работ. Составные части и детали тележки должны иметь знаки и клейма, установленные соответствующими чертежами и стандартами, а также коды железнодорожных администраций государств СНГ, Латвии, Литвы и Эстонии согласно альбому "Знаки и надписи на вагонах грузового парка колеи 1520 мм" № 632 ПКБ ЦВ МПС России. Размеры тележек, их составных частей и деталей должны соответствовать установленным настоящим Руководством нормам, а также чертежам завода - изготовителя. Ремонт тележек на вагоноремонтных предприятиях железных дорог стран СНГ, Латвии, Литвы и Эстонии устанавливается компетентными органами Железнодорожных Администраций. Изготовление и сборка тележки и её узлов регламентируется технологическими процессами этих предприятий, техническими требованиями, предъявляемыми к тележкам при изготовлении и другой действующей нормативной документацией. Перечень средств измерений, применяемых при контроле технического состояния узлов и деталей тележек, правила пользования ими определяется Руководящим документом "Методика выполнения измерений надрессорной балки, боковых рам, пружин и рессорного комплекта при проведении плановых видов ремонта тележек 18-100" РД 32 ЦВ 050-2005. Тележки моделей 18-100, 18-1750.0, 18-1750.0-01 и 18-9770 оборудованные износостойкими элементами по проектам М 1698 ПКБ ЦВ ОАО "РЖД" " Износостойкие элементы для установки в узлы тележки типа 2 грузовых вагонов" или по проекту С 03.04 Укрзализныци "Инструкции по комплексной модернизации тележек грузовых вагонов с использованием износостойких элементов и колёс с ремонтным профилем ИТМ-73" и должны ремонтироваться по утвержденной нормативной документации. Смешанная установка износостойких элементов по проектам М 1698 и С 03.04 не допускается. При плановых видах ремонта тележек грузовых вагонов должны соблюдаться "Правила по охране труда при техническом обслуживании и ремонте грузовых вагонов в вагонном хозяйстве железных дорог". Ремонт тележек вагонов предусматривает: - осмотр тележек под вагонами согласно "Инструкции по техническому обслуживанию вагонов в эксплуатации" ЦВ - ЦЛ / 408; текущий отцепочный ремонт тележек согласно "Руководства по текущему отцепочному ремонту" РД 32 ЦВ-056-97; деповской, капитальный ремонты тележек согласно требованиям руководства [4]. Капитальный, деповской и текущий отцепочный ремонты тележек грузовых вагонов разрешается производить лицам, сдавшим экзамен в знании руководства [4], местного технологического процесса, организации ремонта тележек и получившим право на выполнение этих работ. Проверочные экзамены проводятся ежегодно. При деповском или капитальном ремонте тележки из под вагона поступают на участок их ремонта, где они должны очищаться и обмываться в моечной машине без колесных пар, которые передаются на колесно-роликовый участок. Боковые рамы, надрессорная балка тележки, пружинно - фрикционный рессорный комплект, рычажная передача тележки ремонтируются в соответствующих отделениях и участках. Тормозная рычажная передача ремонтируется в соответствии с требованиями "Инструкции по ремонту тормозного оборудования вагонов" ЦВ-ЦЛ-945. Детали и узлы тележки подвергаются дефектоскопированию согласно действующей нормативной документации, согласованной Комиссией Совета по железнодорожному транспорту полномочных специалистов вагонного хозяйства Железнодорожных Администраций стран СНГ, Латвии, Литвы и Эстонии. .2 Описание реконструкции тележечного участка Реконструкция тележечного участка направлена на устранение недостатков существующей технологии ремонта тележек грузовых вагонов. Устранение недостатков выполнено путем разработки и внедрения стенда для нагружения тележек перед подкаткой под вагон (рисунок 2.7).  Рисунок 2.7 - Стенд для нагружения тележек перед подкаткой Стенд позволяет проводить замеры положения клина без подкатки тележек под вагон, что исключает необходимость повторной подъемки вагонов и подачи тележек в участок ремонта тележек. Так же стенд позволит исключить трудовые и финансовые риски, связанные с повторными подъемками вагонов необходимо проведение реконструкции. .3 Технология ремонта тележек после реконструкции Изменения в технологии ремонта тележек грузовых вагонов после реконструкции касаются выходного контроля в части оценки положения клина в рессорном подвешивании. В ходе выходного контроля проверяют: разность диаметров по кругу катания колес в колесной паре не более 1 мм; разность диаметров по кругу катания колес в тележке: при капитальном ремонте не более 6 мм, при деповском ремонте не более 12 мм; в двух тележках, подкаченных под вагон при капитальном ремонте не более 12 мм, при деповском ремонте не более 24 мм; - прилегание неподвижной фрикционной планки к привалочной поверхности боковой рамы. Местные зазоры допускаются не более 1 мм; прилегание планки подвижной к неподвижной. Местные зазоры допускаются не более 1 мм; - прилегание скобы сменной на опорную поверхность буксы. Местные зазоры допускаются не более 1 мм; суммарный зазор в буксовом проёме вдоль тележки: при деповском ремонте - от 5 мм до 14 мм; при капитальном ремонте -5 мм до 12 мм; суммарный зазор в буксовом проёме поперек тележки: при деповском ремонте - 5 мм до 13 мм, при капитальном ремонте - от 5мм до 11 мм; двусторонний упор челюстей надрессорной балки в упорные ребра клиньев - не допускается. При капитальном ремонте устанавливаются новые: - составные фрикционные планки (подвижные и неподвижные); - клинья чугунные; износостойкие скобы; чаши. При деповском ремонте допускается: - установка неподвижной фрикционной планки с максимальным износом 1,5 мм поверхности, взаимодействующей с подвижной планкой; установка подвижной фрикционной планки с максимальным суммарным износом по толщине (с двух сторон) до 2 мм, но не более 1,5 мм с одной стороны; - установка чугунного клина с суммарным износом (наклонная и вертикальная плоскости) до 3 мм, но не более 2 мм одной из сторон; - установка износостойкой скобы с механическим креплением к опорной поверхности в буксовом проеме боковой рамы с износостойкой пластиной с максимальным неравномерным износом опорной поверхности относительно неизношенной ее части до 1,5 мм. 3. Проектирование стенда для нагружения тележки перед подкаткой под вагон Стенд предназначен для определения положения фрикционного клина (завышения, занижения) относительно надрессорной балки тележки под нагрузкой, аналогичной таре вагона, перед подкаткой тележек под вагон. .1 Конструкция и техническая характеристика стенда для нагружения тележки перед подкаткой под вагон Проектируемый стенд изображен на рисунке 3.1. Стенд состоит из рамы 3, выполненной из прокатных профилей. На раме установлена передвижная каретка 4. На каретке жестко закреплен пневмоцилиндр 1, с помощью которого происходит нагружение тележки. Каретка устанавливается на раме в рабочее положение с помощью фиксатора 2. Техническая характеристика стенда приведена в таблице 3.1. Таблица 3.1 - Техническая характеристика стенда для нагружения двухосной тележки перед подкаткой под вагон

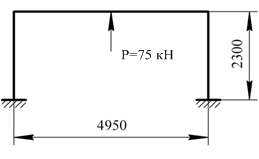

.2 Расчет на прочность рамы стенда На рисунке 3.1 видно, что конструкция представляет собой плоскую раму, в середине ригеля которой приложена сосредоточенная нагрузка. Учитывая, что сосредоточенную нагрузку создает пневмоцилиндр, давление в который поступает постепенно, можно считать нагрузку статической. Тогда расчетную схему можно представить в следующем виде (рисунок 3.2).  Рисунок 3.2 - Расчетная схема стенда Данная расчетная схема является плоской статически неопределимой рамой. В общем случае необходимо раскрывать статическую неопределимость одним из методов сопротивления материалов (метод сил, метод перемещении и др.). Для решения поставленной задачи воспользуемся методом сил. Определим степень статической неопределимости конструкции по формуле: где К - число замкнутых контуров; Ш - число врезных шарниров. В данном случае контур всего один - это рама, которую можно "замкнуть" между заделками. Число простых шарниров равно нулю. Следовательно, степень статической неопределимости будет равна Т.е. для того, чтобы раскрыть статическую неопределимость, необходимо избавиться от трех "лишних" связей. Для этого уберем одну заделку, заменив отброшенные связи неизвестными усилиями | |||||||||||||||||||||||||||||||||||||||||||