двутавровач балка. Документ Microsoft Word. 1. Общая часть 1Характеристика конструкции изделия 2Выбор и обоснование сварочных материалов 3Обоснование проектируемого типа производства Расчетнотехнологическая часть

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

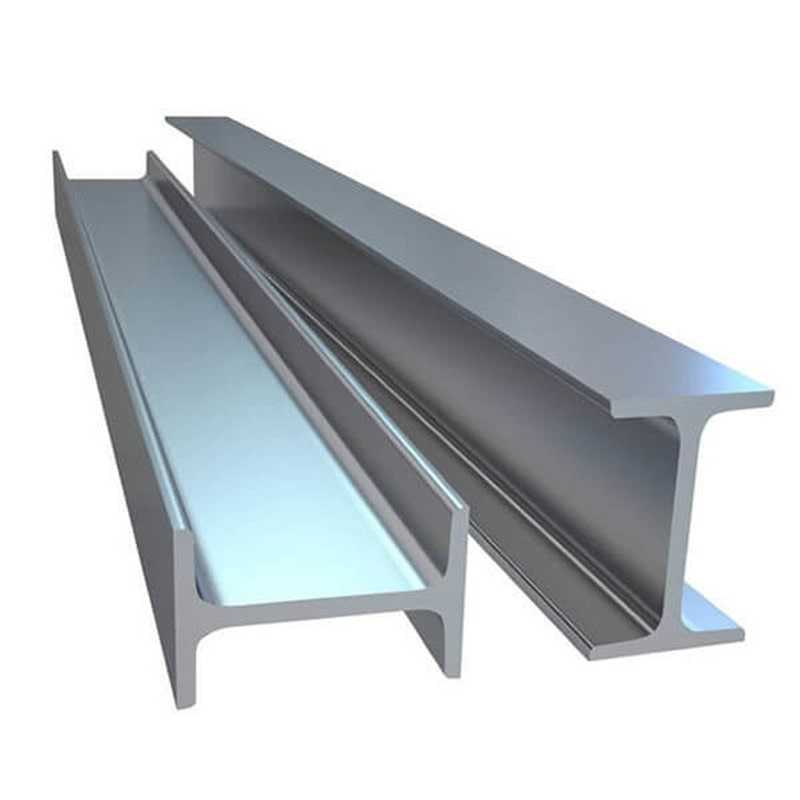

1.Общая часть 1.1Характеристика конструкции изделия 1.2Выбор и обоснование сварочных материалов 1.3Обоснование проектируемого типа производства 2.Расчетно-технологическая часть 2.1Технологический процесс изготовления конструкции 2.2Выбор и обоснование способов сборки и сварки 2.3Выбор и обосновании заготовительный операций 2.4Расчет и выбор режима сварки, 2.5выбор сварочного оборудования 2.6Выбор вспомогательного оборудования 2.7Выбор способов и оборудование для сборки заготовки деталей и узлов 2.8Выбор способов оборудования и инструментов для контроля качества конструкции 2.9Разработка маршрутно-операционных карт технологического процесса 2.10Нормирование сборочно-сварочных работ -расчет нормы времени на заготовительные работы -расчет нормы времени, сборки сварки -расчет сварочных конструкций на прочность 3.Проектирование сборочно-сварочного участка 3.1Организация рабочего места сварщика 3.2Описание планировки участка 3.3Расчет произведенной мощности сварочного участка или цеха 3.4Расчет потребного количества сварочного оборудования 3.5Расстановка оборудования с учетом средствами механизации 3.6Организации ремонта и технического обслуживания оборудования 3.7 Организация ремонта и технического обслуживания оборудования 4.Охрана труда и техника безопасности, 4.1Организация мероприятия по обеспечению безопасных условий работы, 4.2Факторы, влияющие на проф заболевания и меры предупреждения прово заболеваний рабочих 4.3Противопожарные меры безопасности, 4.4Заключение- библиографический список. 1.1Характеристика конструкции изделия Основное назначение сварных балок – это их использование в качестве металлических стальных конструкций для создания каркасов быстровозводимых зданий. Сварные балки применяются также и в межэтажных перекрытиях, стойках, эстакадах, подкрановых балках, покрытиях, рабочих площадках, мостах и в прочих металлических конструкциях. Особенно эффективное использование сварных балок в качестве многопролётных конструкциях огромных промышленных цехов и комплексов, и в прочих сооружениях. Сварные двутавровые профили нашли применение в машиностроении и строительстве, а тавровые пролёты в судостроении. При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого. Серийное производство сварных профилей в поточных линиях или автоматических станах, выполняющих весь цикл производства двутавра, позволяет поднять производительность труда и снизить стоимость балок. Большие специализированные заводы ориентированы на крупносерийное производство для крупных заказчиков, для этих целей они используют автоматизированные методы сваривания. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса. Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно сварочными автоматами под флюсом. Двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления шва. Балки конструктивные элементы, работающие в основном на поперечный изгиб. Балки двутаврового сечения используют, когда нагрузка приложена в вертикальной плоскости. Применяют при сооружении пролетных строений, перекрытий, мостов, при изготовлении кранов, металлических опор, эстакад и иных решетчатых конструкций. Двутавр – это металлическая балка (изделие), имеющее Нобразное сечение. Такая форма металлического бруса наиболее выгодна: с одной стороны, снижается подверженность изгибу, с другой – уменьшается вес металлоконструкции. Изготовляется стальная балка из низколегированной углеродистой стали).  Рисунок 1 – Сварная двутавровая балка. Рисунок 1 – Сварная двутавровая балка.Преимущества использования сварных снижение массы конструкций сварного двутавра до 35% по сравнению с горячекатаным за счет оптимального подбора составного сечения стальной балки; возможность применения в сечении сварной балки разных типов сталей полок и стенок (бистальная балка) наиболее напряженные участки балки изготавливаются из стали повышенной прочности, а наименее напряженные — из малоуглеродистой стали, позволяет снизить стоимость балки; возможность изготовления несимметричных, переменных, составных сечений стального двутавра, дает снижение веса конструкции до 10%; минимализация отходов на 25% за счет изготовления сварной балки требуемой длины; использование сварных балок позволяет: разнообразить архитектуру сооружений, увеличить широту пролета зданий, уменьшить вес несущих конструкций, повысить рентабельность проектов. Типы сварных швов: Т8, Т3 Сварная балка выпускается высотой (Н) от 200 до 3000 мм, толщина листа (t,s) от 8 до 50 мм, ширина полки 200800 мм Сварные балки изготавливаются длиной от 3 до 12 м. Допускается изготовление балок длиной до 16.5 м. Расчетный вес указывается с точностью +/ 3 %. Окончательный вес определяется по факту изготовления. 1.2Выбор и обоснование сварочных материалов Виды нестандартных балок: Перфорированная балка (облегченная балка с «окнами» в стенке с сохранением всех механических параметров). Балка переменного сечения (балка с изменением высоты стенки вдоль длины). Разнополочная балка (балка с различной шириной полок). Усиленная балка (балка, усиленная ребрами жесткости). Крановая балка. При изготовлении сварной балки используется лист марки стали Ст3пс Ст3сп Ст3сп5 09Г2С 09Г2С12 1015ХСНД. Характеристика выбранного материала по химическому составу механическим и технологическим свойствам. Остаточные напряжения в конструкции балки могут быть очень велики в последующем применении крана могут вызвать серьезные проблемы, вплоть до внезапного разрушения крана. Выявить эти напряжения на стадии производства крана и на готовом изделии практически невозможно. Такая ситуация может возникнуть и у известных и опытных производителей кранов по элементарным причинам «кривые руки» либо бракованный металл. Коробчатое сечение позволяет отказаться от применения раскосов дающих горизонтальную жесткость пролетному строению, что немало важно при больших пролетах крана. Немало важен для некоторых производств и внешний вид крана, который лучше при такой конструкции. Номенклатура материала применяемого для изготовления крана унифицирована и применяется в широком спектре грузоподъемности и пролета крана. Лист необходимый для изготовления, это более дешевый прокат на настоящий момент по сравнению с сортовым прокатом. Сортовой прокат, а особенно балки 24М, 30М, 36М, 45М не всегда есть в наличии на металлобазах, в случае если требуется сталь 09Г2С применяемая в изделиях с рабочей температурой окружающей среды от 40 да +40. Сечение типа короб более универсален, чем двутавр и позволяет оптимально расходовать материал, уменьшая или увеличивая толщину в нулевой зоне и на периферийных участках в зоне максимальных напряжений. Характеристика свариваемости стали. Для выбора материала сварной конструкции в первую очередь руководствуются такой характеристикой металла, как свариваемость. Под понимается комплексная технологическая свариваемостью материалов характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Свариваемость определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и, кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. Например, сталь должна обладать запасом вязкости при местных нагревах и высоких напряжениях и не быть склонной к хрупкому разрушению без проведения термической обработки. В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации. Помимо сварных образцов испытывают и несварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке. Испытание материалов на свариваемость необходимо при разработке. Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства. В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв: Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10, где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа. Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин. Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки. Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин. По свариваемости стали подразделяют на: хорошо, удовлетворительно, ограниченно и плохо свариваемые (Приложение А). Сплав марки стали Ст3сп содержит: углерода 0,91%, кремния 0,05 0,17%, марганца 0,40,65%, никеля, хрома до 0,3% , серы и фосфора до 0,05 и 0,04% соответственно. Сэкв = 0,9 + 0,5/20 + 0,3/15 + (0,3 + 0,05)/10 =0,23 Из уравнения видно, что сталь хорошо сваривается и не дает трещин, не требует предварительного нагрева. Для изготовления типовых и стандартных сварных конструкций чаще всего используются стали различных марок. Сталь марки Ст3сп малоуглеродистая конструкция обыкновенного качества, (поставляется с гарантируемыми химическими и механическими свойствами), хорошо сваривается без ограничений, не дает закалочных структур. Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей. Высокая механическая устойчивость к деформациям позволяет с успехом применять листовой прокат данной марки стали. В работе для изготовления балки применяется сталь марки Ст3сп низкоуглеродистая, относится к группе хорошо свариваемых. Углерода в ней до 0,25 % , марганца 0,5% , кремния 0,35%. 1.3Обоснование проектируемого типа производства Форма организации производственного процесса на участке определяется, как правило, типом производства. Тип производства - это степень постоянства загрузки рабочих мест, линии, участка, цеха, завода одной и той же работой. Различают три типа производства: массовый, серийный, единичный. Правильное определение типа производства на участке позволяет выбрать эффективную форму его организации. Основой для определения типа производства являются программа выпуска, вид изделия и трудоемкость его изготовления. Типы производства характеризуются коэффициентом закрепления операций ( ): где - программа запуска, шт. Полученные значения распределяются следующим образом: - для единичного производства – больше 40; - для мелкосерийного производства – 20 – 40; - для среднесерийного производства – 10 – 20; - для крупносерийного производства – 1 – 10; - для массового производства – меньше 1. Среднее штучно-калькуляционное время для всех операций:  (1.2) (1.2)где m – количество операций. Для массового и крупносерийного производства целесообразна организация поточного производства. Так как КЗО < 1, то тип производства массовый, в связи с тем, что каждая операция технологического процесса полностью загружает минимум одно рабочее место на протяжении всего планируемого периода. Следовательно, целесообразна организация поточного производства. Видом поточной линии будет однопредметная прерывно-поточная линия. Таблица 3- Определение типа производства

Масса детали составляет 840 кг (рисунок 1). Годовой обьем выпуска деталей 2500 штук. Объём выпуска деталей входит в интервал 200 - 10000 шт., следовательно тип производства - среднесерийный. 1. Серийное производство характеризуется периодическим выпуском в крупном объеме широкой постоянной или узкой переменной номенклатуры продукции индивидуальными сериями (партиями) установленного объема, повторяющимися через определенные или неопределенные интервалы времени. При этом годовая номенклатура выпускаемых изделий шире, чем номенклатура каждого месяца. 2. Цеха, как правило, имеют в своем составе предметно замкнутые участки, оборудование на которых расставляется по ходу типового технологического процесса. В результате возникают сравнительно простые связи между рабочими местами и создаются предпосылки для организации прямоточного перемещения деталей в процессе их изготовления. 3. Почти всегда в структуре предприятия имеются кузнечный и литейный цеха, цеха по изготовлению нестандартного оборудования, технологической оснастки, раскрою металла; лаборатории – измерительная, химическая, термическая, металловедения; плановый отдел (планово-финансовая служба), диспетчерская служба и другие подразделения. 2.1Технологический процесс изготовления конструкции Порядок сварки изделия Двутавровая балка составляется из трех длинных листовых элементов (двух поясов полок и стенки). Основными швами в балках являются стыковые швы поясов и угловые швы, соединяющие пояса со стенкой. При изготовлении сварных балок в цехах целесообразно сначала сварить стыки поясов и стенки, так как стыковые швы являются наиболее ответственными, поэтому для уменьшения остаточных напряжений варить их следует при отсутствии закреплений в свариваемых листах. При сборке пояса или стенки необходимо, чтобы продольные оси стыкуемых листов легли по одной прямой линии, смещение стыкуемых кромок из плоскости листов не выходило за пределы допустимых отклонений и чтобы зазор был выдержан согласно чертежу. Правильное положение осей стыкуемых листов проверяют обычно длинной линейкой, приложенной к оси или к боковым кромкам листов. Смещение кромок устраняют обычно клином, а требуемый зазор устанавливают при помощи болтовой стяжки или сборочной планки. Собранный стык сваривается полуавтоматом или автоматом под флюсом. Сваренные пояса и стенка поступают на сборку балки. Способ сборки балки зависит от характера и конструкции применяемых приспособлений и запроектированного метода сварки поясных швов. Балку собирают из трех ее основных элементов (поясов и стенки), сваривают поясные швы полуавтоматом или вручную. Сборку сварных балок выполняют при помощи хомутов и прихваток или в специальном кондуктореПри сборке балки с помощью хомутов на стеллаже или горизонтальной плите укладывают нижний пояс. На середине пояса параллельно его оси наносят две риски, расстояние между которыми равно толщине вертикальной стенки. По рискам на расстоянии 1—1.5 м друг от друга устанавливают и прикрепляют струбцинами или прихватками сборочные уголки, между которыми устанавливается вертикальная стенка. В местах, где вертикальная стенка значительно искривлена, для совмещения ее с рисками на поясе можно пользоваться скобой и клиньями. Для уничтожения зазора между вертикальной стенкой и поясом пользуются хомутом. Затем накладывают верхний пояс, проверяют правильность положения стенки и верхнего пояса, зажимают собранную балку хомутами и ставят прихватки. Потом освобождают собранную балку от хомутов и подают на автоматическую сварку. Наилучший провар поясных швов получается при автоматической сварке «в лодочку».Если поясные швы собираемой балки будут выполняться вручную, то описанный порядок сборки балки следует изменить. В этом случае после установки вертикальной стенки на нижний пояс ставят ребра жесткости, прихватывают их, а потом устанавливают верхний пояс и зажимают собранную Дальше собранная балка идет на ручную или балку хомутами. полуавтоматическую сварку поясных швов и приварку ребер жесткости. При горизонтальном положении стенки сварку ведут от середины балки к ее концам. При серийном и массовом производстве сборку балок производят в кондукторах, конструкции которых позволяют значительно уменьшить трудоемкость рабочих операций по укладке и закреплению поясов и стенки балок в требуемом положении. Для повышения механизации трудоемких сборочносварочных операций и увеличения производительности применяют для изготовления балок специализированные кондукторыкантователи. Сборка в специализированных кодукторахкантователях не требует постановки прихваток, так как элементы надежно удерживаются в требуемом положении быстродействующими фиксирующими и закрепляющими устройствами. В настоящее время строят механизированные поточные линии для массового изготовления сварных двутавровых балок с предварительным растяжением вертикальной стенки во избежание ее выпучивания от действия остаточных напряжений сжатия. Выполнение швов в нижнем положении это положение наиболее удобно для сварки так как капли электродного металла легко переходят в сварочную ванну под действием собственного веса и расплавленный металл не вытекает из нее. Сварка двутавра осуществляется автоматизированными сварочными установками. Приемы и последовательность наложения швов могут быть различными. Выполнение швов «в лодочку» (на стапелях под углом 45°) обеспечивает лучшие условия формирования шва и глубины проплавления стенки, зато поворачивать изделие приходится после сварки каждого шва. Для этого используют позиционерыкантователи. Основные швы по своим размерам значительно превосходят сборочные швы, поэтому последние полностью переплавляется. Конструкция «балка» представляет собой объёмную пространственную конструкцию, предназначенную для объединения отдельных деталей и механизмов в единый агрегат. Одной из главных требований, предъявляемых к балкам,– жесткость конструкции. Сварной шов – это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. Швы классифицируют по следующим признакам: 1) По типу сварного соединения: а) Стыковые – обозначаются буквой: С. б) Угловые обозначаются буковой: У. в) Тавровые обозначаются буквой Т. г) Нахлесточное – обозначаются буквой: Н2) По положению в пространстве: а) в нижнем положении, б) вертикальное положение, в) горизонтальное положение, г) Потолочное положение, д) Кольцевой шов. 3) По протяженности: а) сплошной, б) прерывистый (цепной в шахматном порядке). 4) По заполнению сечения: а) однослойный однопроходный; б) многослойный, в) многослойный многопроходный; г) двухсторонний. Согласно чертежу «балка» выполняется сварными швами: Тавровое соединение, односторонний без скоса и со скосом одной кромки, кромок катет шва 4мм. Во время производства сварной двутавровой балки непременно возникает нарушение "геометрии" ее полок "грибовидность", которая появляется в результате нагрева металла. Сваренная балка подается на стан для правки полок двутавровой балки и проходит через систему роликов, используя при этом свойства упругости металла. | |||||||||||||||||||||||||||||||||||||||||