двутавровач балка. Документ Microsoft Word. 1. Общая часть 1Характеристика конструкции изделия 2Выбор и обоснование сварочных материалов 3Обоснование проектируемого типа производства Расчетнотехнологическая часть

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

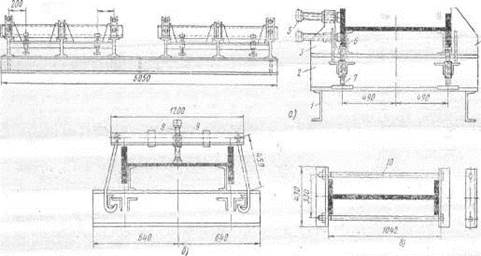

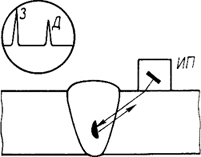

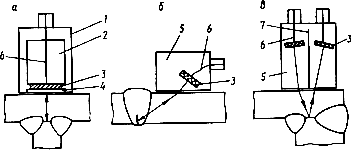

Обработка швов после сварки После сварки производят зачистку сварного шва от шлаковой корки и дальнейший контроль внешним осмотром. Сварные швы зачищают, применяется электрошлифовальная машина ВОSСН, шлифовальный круг 80-10-20 25А СМ26К56. Маска из органического стекла С-40 ТУ6 4-1-456-700. Обработка кромки Кромкорез ВМ 20 предназначен для обработки кромки стальных листов перед сваркой и позволяет снимать фаску в пределах от 15 до 60 градусов, а также торцевать кромку. Предназначен для эксплуатации в условиях серийного и мелкосерийного производства. Рисунок 1.8 – Кромкофрезерная машина ВЕКТОР ВМ 20  Таблица 1.7 – технические характеристики ВЕКТОР ВМ 20 Напряжение питающей сети 220 В Потребляемый ток 12 А Скорость обработки 90 м/ч Максимальная ширина среза 20 мм для угла 45о Диапазон регулировки угла среза 15-60 о Масса 20,5 кг Оборудование для резки листового проката Машина термической резки ASOIK Compact предназначен для резки листового металла. ASOIK Compact представляет собой полноценную портальную машину для промышленного применения. Машина обладает высочайшими характеристиками в своем классе. Обладает выверенным конструктивом, жесткой конструкцией, высокой точностью изготовления. Установка позволяет вырезать детали сложной формы с высокой точностью. Рисунок 1.9 - Машина термической резки ASOIK Compact  2.7Выбор способов и оборудование для сборки заготовки деталей и узлов На (рис. 6) показан порядок сборки балки с применением простейших приспособлений. По разметке (рис. 6, а) на листах полок устанавливают и прихватывают коротыши 2.К стенке крепят, временный уголок жесткости 5. Потом на полку устанавливают стенку (рис. 6, б) выверяют ее по слесарному угольнику 6 и прихватывают. Таким же образом собранный тавр устанавливают, выверяют и прихватывают к другой полке (рис. 6, в). С целью устранения угловых деформаций в местах расположения монтажных отверстий в ряде случаев устанавливают кассеты (рис. 6, г) и при помощи винтов полкам придают предварительный изгиб, обратный ожидаемому от усадки сварных швов. Кондуктор с винтовыми прижимами для сборки двутавровых балок постоянного сечения показан на (рис. 7). К раме приварены поперечные балки, несущие упоры с прижимными болтами (рис. 7, а). Вертикальную стенку собираемой балки укладывают на продольные швеллеры, после чего устанавливают полки. Детали плотно прижимают друг к другу и прихватывают. Настройкой поддерживающих винтов достигают симметричного расположения Стенки полок. Иногда вертикальный лист прижимают винтами при помощи съемных траверс (рис. 7, б). В промежутках между упорами в местах неплотного прилегания деталей ставят хомуты (рис. 7, в) винтами и гайки поддерживающих винтов крепятся на болтах и могут переставляться в зависимости от высоты собираемой балки. Расстояние между продольными швеллерами можно изменять за счет вставки.  Рис. 7. Сборочный кондуктор для балок постоянного сечения: 1 – рама; 2 – поперечные балки, 3,4 – упоры, 5 – прижимные болты, (У – продольные швеллеры); 7 – поддерживающие винты, 8-прижимные винты, 9–съемные траверсы, 10 – хомуты 2.8Выбор способов оборудования и инструментов для контроля качества конструкции По воздействию на материал или изделие методы испытаний группируют по двум классам: методы разрушающего контроля (РК) и методы неразрушающего контроля (НРК). Разрушающие испытания проводят обычно на образцах-свидетелях, на моделях и реже на самих изделиях (на «штатных» стыках). Образцы-свидетели сваривают из того же материала и по той же технологии, что и сварные соединения изделий. РК- испытания, как правило, позволяют получить числовые данные, прямо характеризующие прочность, качество или надежность соединений. Если сварка образцов проведена в лабораторных условиях, то эти испытания отражают качество образцов, выполненных без производственных дефектов. Согласно ГОСТ 6996—66 механические испытания соединений и металла шва проводят на растяжение, изгиб, сплющивание и т. п. По характеру нагрузки различают статические, динамические и усталостные испытания. Для металлоконструкции «двутавровой балки» целесообразно применять следующие виды контроля качества для выявления внутренних дефектов. Провожу анализ видов контроля, которые можно применить для металлоконструкции «двутавровой балки» Методы неразрушающего контроля (МНК) - это получение информации о контролируемых материалах с помощью электромагнитных и акустических полей, а также проникающих в материал изделия веществ. Для выявления внутренних дефектов сварных швов широко применяют рентгено -, гамма- и ультразвуковую дефектоскопию, магнитные методы контроля, а также контроль на непроницаемость. При выборе оптимального МНК необходимо учитывать физические свойства контролируемого металла, тип сварного соединения и его толщину, состояние поверхностей, технические условия на изготовление сварной конструкции, технико-экономические показатели МНК, а также другие факторы. В процессе производства металлоконструкции «корпус выдвижного подхвата» предлагаю использовать следующие этапы и методы контроля: Контроль в процессе производства: В  се детали и сварные узлы металлоконструкции должны быть изготовлены в соответствии с чертежом. се детали и сварные узлы металлоконструкции должны быть изготовлены в соответствии с чертежом.При сборке встык соединений листов, смещение стыков кромок не свыше 10% толщины стыкуемых листов. По полноте охвата 100% контроль. ВИК – внешним осмотром, замерами, шаблонами, катетомерами и лупой с 4-10 кратным увеличением. Контроль готовой продукции: При приемке сваренной металлоконструкции проверяется соответствие чертежными размерами и допускам сварных швов производится: 1. В процессе изготовления наблюдением ОТК за правильным выполнением сварных работ – 100%. 2. По наружному осмотру: при этом проверяется отсутствие подрезов больше 0,5 мм. глубиной трещины, пористости. Допускается отклонение размеров катетов швов от заданных чертежом в пределах +1 мм. Внешний осмотр и обмеры конструкции и швов предлагаю производить сразу после соответственно сборки и сварки узлов. Проектируемую конструкцию предлагаю проверять неразрушающим способом контроля ВИК – 100% и УЗК – 20 % длины швов. Тавровые двухсторонние швы ребер с плитой являются связующими, поэтому предлагаю их проверять только визуально-измерительным контролем – 100%. Этот способ позволяет обнаружить дефекты формы шва: подрезы, трещины, поры и другие пороки. При осмотре сварного соединения определяют его тип, толщину свариваемых листов, ширину усиления шва или размеры катетов шва, необходимые для выбора параметров контроля, а также устанавливают отсутствие недопустимых внешних дефектов. При обнаружении внешних дефектов их устраняют. При визуально-измерительном контроле предлагаю использовать следующую оснастку и инструмент: - шаблоны сварщиков - ШС-2 и УШС-3; - катетометры; - линейка - ГОСТ 427-75; - отвесы; - рулетки; - угольники поверочные - УП-1-250, УП-1-400 ГОСТ 3749; - штангенрейсмусы - ШР 250-0,05 ГОСТ 164-80; - штангенциркули ШЦ- 11-250-0,05 ГОСТ166-80 - лупы сквозные карманные, кратностью равной 2, 4, 10. типа ЛТ-1-2*, ЛТ-1-4*, ЛТ-1-10* Обмеры швов делают при помощи вышеперечисленных специальных шаблонов и обычного измерительного инструмента (линейки, рулетки и другого). Шаблоны, применяемые при сварочных работах, делятся на три основные группы: Шаблоны для контроля заготовительных и сборочных работ. Шаблоны для контроля формы и размеров шва. Универсальные шаблоны, объединяющие функции ранее названных двух групп. Величины допусков на размеры шва и разделку кромок задаются чертежом, ГОСТ и ТУ. Также предлагаю после ВИК, если поверхностных дефектов в сварных швах не обнаружено контролировать 20 % длины швов ультразвуковой дефектоскопией на наличие внутренних дефектов. Контроль ультразвуковой дефектоскопией производить после сварки и после термообработки. Тавровые соединения трубы со стойками контролируют однократно отраженным лучом с внутренней стороны трубы, пьезообразователь включают по совмещенной схеме 20 % длины швов.  Рисунок №10 Схема ультразвукового контроля эхо-методом ИП - излучатель и приемник; 3 - зондирующий импульс; Д - эхо-импульс от дефекта. УЗД – акустические колебания – механические колебания среды. Для контроля используют колебания частотой 0,5…0,25 мГц. Перед УЗК производят подготовку изделия: Выбирают основные параметры контроля; Настраивают дефектоскоп; Проверяют визуально измерительным контролем; Очищают поверхности, по которым должен перемещаться искатель, для осуществления акустического контакта. Сущность ультразвуковой дефектоскопии. Акустические методы неразрушающего контроля основаны на способности упругих волн распространяться в твердом теле и отражаться от границ тела или нарушений сплошности, обладающих другими акустическими свойствами. При ультразвуковом контроле сварных соединений используют в основном эхо-импульсный метод контроля, реже теневой и др. Эхо-импульсный метод заключается в посылке от излучателя И коротких зондирующих импульсов З в контролируемое соединение и затем регистрации амплитуды и времени прихода на приемник П эхо-сигналов, отраженных от дефекта Д (рисунок ). Акустический преобразователь в этом случае работает по совмещенной схеме, т. е. один и тот же пьезоэлемент является излучателем и приемником ультразвуковых колебаний.  Рисунок №11 Ультразвуковые преобразователи: а - прямой; б - наклонный; в - раздельно-совмещенный. Технология ультразвуковой дефектоскопии. Технология контроля сварного шва определяется типом соединения и требованиями к его качеству. В технологии контроля различных соединений можно выделить следующие основные этапы: внешний осмотр сварного соединения, выбор способа прозвучивания и типа преобразователя, определение пределов его перемещения, подготовку поверхности соединения к контролю, размещение, включение, проверку работоспособности и настройку аппаратуры, прозвучивание металла шва, оформление результатов контроля, оценку качества соединений по результатам контроля. При осмотре сварного соединения определяют его тип, толщину свариваемых листов, ширину усиления шва или размеры катетов шва, необходимые для выбора параметров контроля, а также устанавливают отсутствие недопустимых внешних дефектов. При обнаружении внешних дефектов их устраняют. Преимущества УЗК - Возможность контроля больших толщин (при толщине металла более 80 мм, этот способ является наиболее надежным). - Меньшие затраты по сравнению с радиографией. - Выявление дефектов малого раскрытия. - Безопасность. Ультразвуковые методы контроля постепенно вытесняют радиационные. 2.9Разработка маршрутно-операционных карт технологического процесса Единой системой технологической документации (ГОСТ 3.110-74) установлены стадии разработки и виды технологических документов. К основным документам относятся: маршрутная карта, операционная карта, карта эскизов, ведомость деталей (сборочных единиц) карта технологического процесса, техническая инструкция. Маршрутная карта (МК) – документ, содержащий описание технологического процесса изготовления или ремонта изделия (включая контроль и перемещения) по всем операциям различных видов в технологической последовательности с указанием данных об оборудовании, оснастке, материальных и трудовых нормативах. Операционная карта (ОК) – документ, содержащий описание операций с указанием переходов, режимов обработки и данных о средствах технологического оснащения. Ведомость деталей (сборочных единиц) – документ, содержащий перечень деталей (сборочных единиц), изготовленных по типовому технологическому процессу (операции) с указанием соответствующим данных о трудовых нормативах и при необходимости, о материалах, технологической оснастке и режимах обработке. Карта эскизов (КЭ) - документ, содержащий эскизы, схемы, таблицы необходимые для ТП. Карта технологического процесса (КТП) - документ, содержащий описание ТП изготовления по всем операциям, с указанием данных о средствах, технической оснастки, материальных и трудовых нормативах и технологических режимах. Если КТП охватывает весь маршрут, изготовления, то в этом случае она заменяет маршрутную карту. Технологическая инструкция (ТИ) - документ, содержащий описание принципов работы или ТП изготовления или ремонта, правила эксплуатации изделия, описание физических и химических явлений, возникающих при определенных операциях. В данном дипломном проекте разработаны маршрутная карта, операционная карта с внесением туда технических требований и стандартов применяемого оборудования и оснащения.

|