1. общая часть 3 1 Характеристика конструкции изделия 3

Скачать 1.84 Mb. Скачать 1.84 Mb.

|

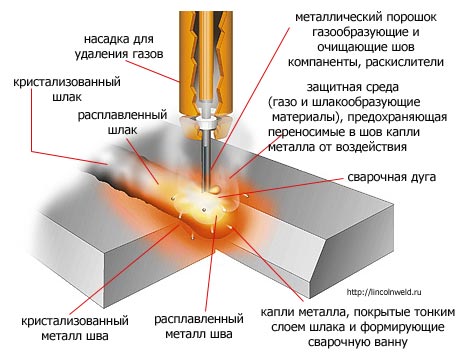

2.2 Последовательность сборочных операций и требования к нимСборка имеет своей целью установку свариваемых деталей в заданных условиях с заданными зазорами между ним. К выполнению сборочных операций допускаются сварщики, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ. Последовательность сборочных операций: Установка изделия (заготовки, детали) в сборочно-сварочном приспособлении с выверкой зазоров и соостности сопрягаемых деталей; Постановка прихваток; Сварка сварного шва. Сборка обечаек Ø1220 мм производится на звенном центраторе. Сборка обечаек Ø3020 мм производится при помощи специальных сборочно-сварочных приспособлений. Постановка прихваток выполняется электродами типа Э50А диаметром не более 3 мм. Прихватки выполнять длиной 10 - 15 мм с шагом 150 - 200 мм. Для предотвращения смещения свариваемых кромок применяются сборочно-сварочные приспособления. Процесс сборки под сварку предусматривает технологическую операцию - центровку, в результате которой две сопрягаемые обечайки становятся соосными. Прихватку стыков выполняют с полным проплавлением корня шва теми же сварочными материалами, что и при сварке корневого слоя. Смещение наружных кромок не должно превышать 20% от нормативной толщины стенки, но составлять не более 3,0 мм. Производить сборку и сварку элементов при наличии влаги на поверхности кромок и участков, прилегающих к стыку, запрещается. Сборочная операция имеет цель обеспечить правильное взаимное расположение и закрепление деталей собираемого сварного изделия. Собранный узел должен обладать жесткостью и прочностью, необходимой для уменьшения деформации при сварке. 2.3 Выбор способа сваркиДля изготовления водонапорной башни ВБР-25 можно использовать следующие способы сварки: ручную дуговую покрытыми электродами; механизированную сварку; автоматическую сварку; Большой объем сварочных работ и протяженные швы дают возможность эффективно использовать все преимущества автоматической сварки. Применение механизированных способов менее эффективно, в следствие чего в проекте они не будут применены. Ручная дуговая сварка по своему определению не предусматривает механизации производственного процесса, что вследствие поставленных целей проекта исключает возможность ее применения. Наибольший интерес вызывает применение автоматической сварки самозащитной порошковой проволокой. При сварке самозащитной порошковой проволокой защита сварочной ванны и застывающего металла шва происходит за счет газа и шлака, образующегося приплавлении наполнителя, содержащегося в сердечнике проволоки. Самозащитная проволока имеет ряд преимуществ: Наличие дуги открытого типа. Сварщик во время работ может без затруднений наблюдать за сварочной ванной; Точный химический состав проволоки; Проволока позволяет сваривать детали в разных положениях; При сварке самозащитной проволокой полностью отпадает необходимость использования какого-либо еще оборудования, а именно: устройства для подачи флюса, газовых горелок и баллонов. Это значительно повышает компактность такого сварочного аппарата; Использование порошковой проволоки – это универсальное решение для сварочных работ. С помощью этих проволок можно значительно сократить время работы, при этом получить отличное качество шва без лишних затрат и усилий. А наличие разных видов проволоки позволяет облегчить сварку абсолютно любых изделий из разных материалов.  Рис. 2.1 Схема автоматической сварки порошковой самозащитной проволокой Таким образом, на проектируемом типе производства для сварки кольцевых и продольных швов обечаек используется автоматическая сварка самозащитной порошковой проволокой. Для сварки всех остальных швов предлагается использовать базовый способ сварки – РДС. 2.4 Выбор сварочных материаловВыбор марки и диаметра порошковой проволоки определяется маркой свариваемой стали, требованиями к металлу сварного шва и сварного соединения, толщиной металла и условиями выполнения сварки. При этом учитываются технологические особенности применения проволоки и возможные пределы изменения режимов сварки, производительность и экономическая целесообразность использования. Выбранная проволока подлежит обязательной проверке. Основным условием при выборе сварочных материалов является обеспечение равнопрочности основного металла и сварного шва. При автоматической сварки самозащитной порошковой проволокой предлагается использовать самозащитную порошковую проволоку E71T-GS Ø 3мм (классификация: AWS A5.20: E71T-GS). Химический состав проволоки Е71Т-GS представлен в таблице 2.6, механические свойства металла, наплавленного проволокой Е71Т-GS представлены в таблице 2.7. Таблица 2.6 Химический состав сварочной проволоки Е71Т-GS

Таблица 2.7 Механические свойства металла наплавленного проволокой Е71Т-GS

Все сварочные материалы должны проходить входной контроль, включающий: проверку наличия сертификатов качества или сертификатов соответствия фирмы (завода-изготовителя); проверку сохранности упаковки; замер диаметра электродов и проволок и проверку его соответствия данным сертификата; проверку внешнего вида покрытия электродов и проволок - прочности (адгезии) покрытия электродов, отсутствия поверхностных дефектов электродных покрытий и проволок, следов ржавчины на поверхности проволок и электродных стержнях, разнотолщинности электродного покрытия; Все сварочные материалы должны соответствовать требованиям стандартов и технических условий, иметь сертификаты предприятия-изготовителя и храниться в оттапливаемом помещении при температуре не ниже +15 °С, рассортированными по маркам. | |||||||||||||||||||||||||||