1. Общая классифи кация портовых перегрузочных машин

Скачать 2.28 Mb. Скачать 2.28 Mb.

|

|

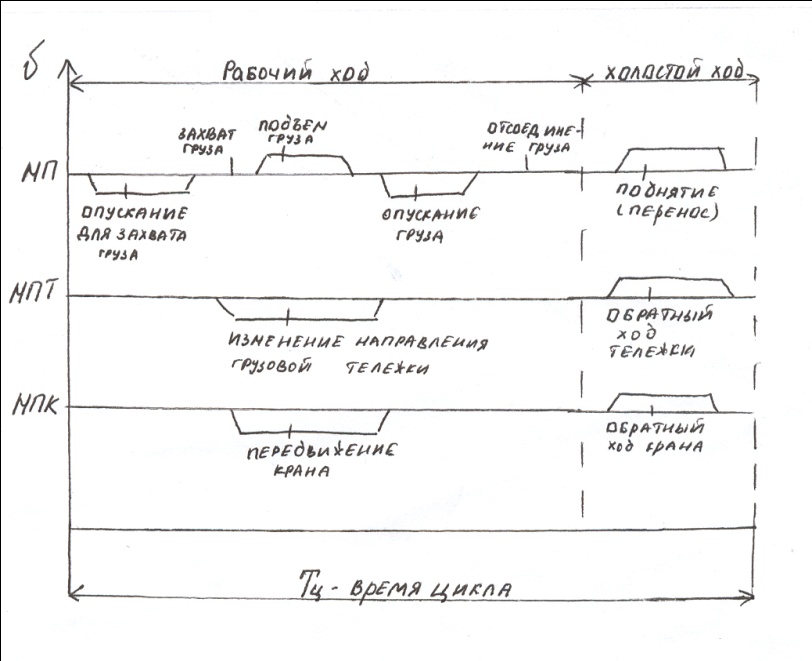

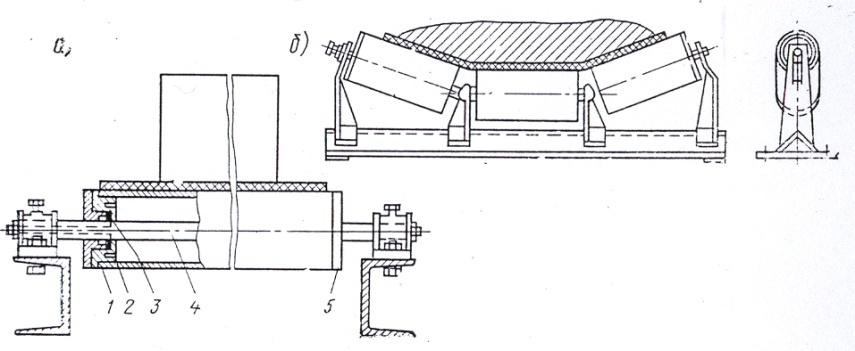

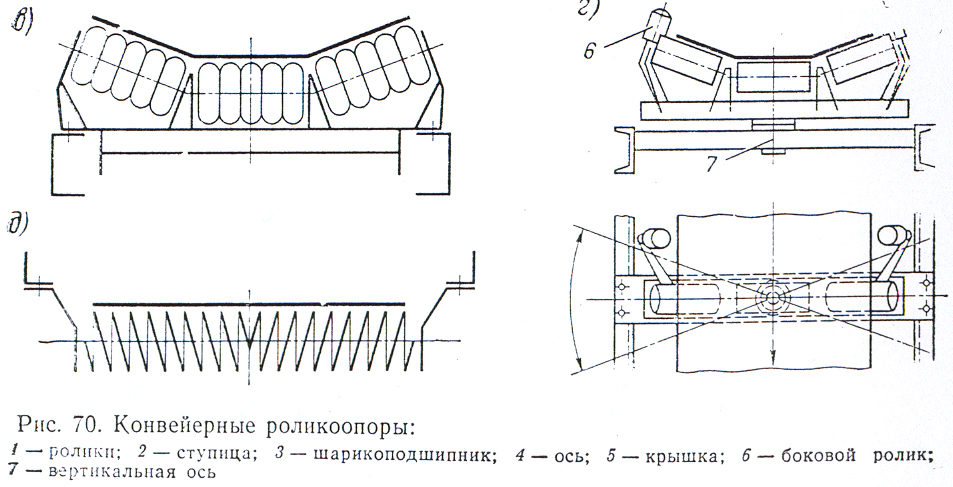

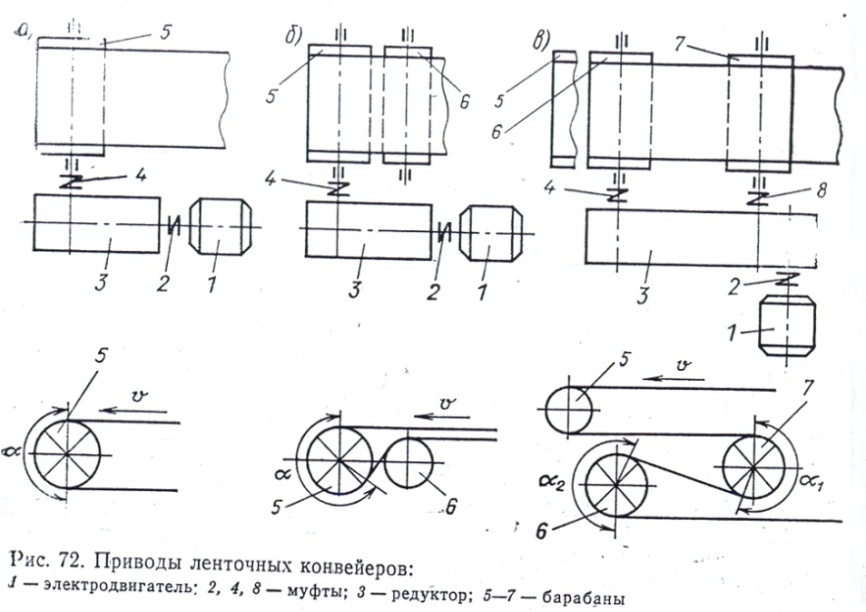

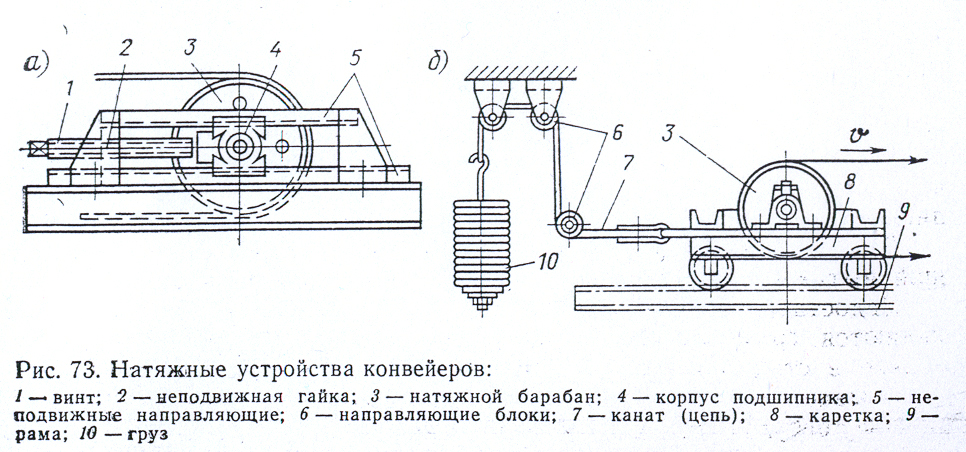

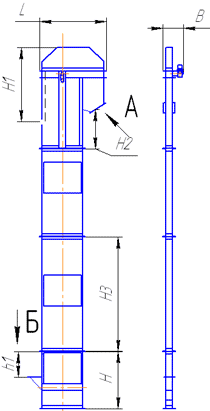

32. 33. 34. 35. Структура рабочего цикла и автоматизации управления причальными контейнерными перегружателями Основные задачи автоматизации: 1)обеспечение комфортабельных условий работы и сохранение работоспособности крановщиков, водителя, оператора 2)повышение производительности машины 3)повышение безопасности грузовых работ 4) повышение долговечности и сохранности машин Современные сис-мы этих машин обеспечивают: - автоматическое перемещение груза из точки захвата в точку укладки ( автоматическое адресование) Таике системы автоматизации эффективны только при наличии достаточного грузооборота и числа судозаходов. Производительность за счет автоматизации реально может повысится до 15 % 36.Структура рабочего цикла и автоматизация управления складскими контейнерынми перегружателями  МП-механизм подъема; МП-механизм подъема;МПТ- механизм передвижения тележки; МПК- механизм передвижения крана 37. 38. 39.Ленточные конвейеры. Схема конструкции, технические параметры. Ленточные конвейеры – наиболее рапространные машины непрерывногого тр-та. Несущим и тяговым эл-том в нем явл. гибкая лента. Применяются для перемещения легко сыпучих и штучных грузов на короткие, средние и значительные большие расстояния во всех отраслях производства. Приимущества: значит-я скорость движения (0,8-10 м/с); высокая произ-ть; большая длина транспортирования до 11 км (в одном конвее- ре) и до 100км (в сист. конвееров); большая ширина ленты (160-2500 мм); простота конструкции; высокая надежность работы. Недостатки: трудоемкость использования конвейеров при транспор-нии липких, горячих и тяжелых штучных грузов, также при наклонах привыш. 18-20 Класиф-я: 1) Обл. применения: общего назначения; специальные (для транс-ния людей); подъемные. 2) По форме трасы: простые (с одним прямолин-м участком); сложные (сост. из гориз-х и наклон-х учасков). 3) По форме ленты и размещ. груза на ней: с плоской лентой; с желобчатой лентой; с верхней (осн. тип) и нижней или обеими несущими ветвями. 4) По типу тягового органа: с тканевой; с стальной; с проволочной лентой; канатно-ленточные; ленточно-цепные. 5) По углу наклона трасы: полунаклонные; кругонаклоные (более 40). Параметры лент. конвейеров: 1) длина (до 11 км); 2) ширина (160-2500мм);3) скорость движения ленты (0,8-10 м\с); 4) производительность (20000 т\ч для руды). Схема конструкции:  1-натяжное устройство, 2-загрузочное устр-во (бункер), 1-натяжное устройство, 2-загрузочное устр-во (бункер), 3-натяжной барабан, 4-рабочие ролики (верхняя роликоопора), 5-привод конвеера, 6-поддерживающие ролики (нижняя роликоопора), 7- отклоняющий барабан; 8-натяжной груз; 9-рабочая ветвь ленты 10-холостая ветвь ленты 40. Расчет производительности ленточного конвейера, формула расчета, определение производительности конвейера для штучных и массовых грузов. Производительность – количество груза, перемещаемое в единицу времени. Q=3600/1000*q*V, т\ч, где q – удельная масса груза на 1 м длины конвейера, V – скорость движения ленты, м/с. Производительность ленточного конвейера для штучных грузов: q=mгр/l1 где mгр – масса грузовой единицы, l1 – расстояние между центрами двух соседних грузовых единиц. Q=(3600/1000* mгр *V)/ l1 , т/ч Производительность ленточного конвейера для насыпных грузов: q=1000*ρгр*A кг/м, где ρгр – плотность груза, т/м3, А – площадь поперечного сечения груза, м2, Q=3600* ρгр*A *V, т/ч. 1) Производительность для насыпных грузов опред. из того,что удельная масса груза равна  , mгр-масса груз. единицы, l1-расстояние между центрами тяжести 2-х соседних грузовых единиц , mгр-масса груз. единицы, l1-расстояние между центрами тяжести 2-х соседних грузовых единиц  [т/час] [т/час] 2) Производительность для штучных грузов опред. из того,что:  , кг\м , кг\м -плотность груза, измеренная в т\м3, А-площадь поперечного сечения потока груза в м2 -плотность груза, измеренная в т\м3, А-площадь поперечного сечения потока груза в м2Получим:  , [т/час] , [т/час]41. Назначение, типы и схемы конструкций роликоопор ленточного конвейера. Роликоопора предназначена для установки на (и между) прогоны става ленточного конвейера - наиболее часто используется в конвейерах короткой и средней длинны, поставляется как в составе конвейера, так и отдельно. Углы наклона боковых роликов и установочные размеры могут быть выполнены в соответствии с пожеланиями заказчиков. Бывают одно и двухплоскостьные роликоопоры, с углом наклона 20;30;45;60 градусов, для транспортерных лент шириной от 400 до 2000 мм, усиленного и обычного исполнения в зависимости от назначения. Роликоопоры на конвейере бывают: цилиндрические (применяются для поддержания ленты и создания её плоской формы при транспортировке штучных грузов) трёхроликовая опора (применяется для придания желобчатой формы ленте, что увеличивает площадь поперечного сечения потока насыпного груза); амортизирующие роликоопоры (имеют схожую структуру с опорами первых двух видов, но их ролики не стальные, а резиновые, что даёт им возможность гасить удары от падения груза в местах его загрузки на ленту). Схема роликоопоры: 1-ролики; 2-ступица; 3-шарикоподшипник; 4-ось; 5-крышка; 6-боковой ролик; 7-вертикальная ось   42. Кинематическая схема приводной станции ленточного конвейера, назначение, основные элементы. Приводная станция применяется на горизонтальных и наклонных конвейерах. Приводная станция представляет собой раму сварной конструкции из угловой стали, на раме смонтированы приводной барабан с электродвигателем и редуктором. Приводные станции предназначены для комплектования ленточных конвейеров с шириной ленты от 400 до 1400 мм, мощностью от 0,5 до 200 кВт и скоростью ленты до 3,5 м/с Барабан приводной осуществляет тяговое усилие необходимое для приведения в движение лент. Приводной барабан, связанный через передаточный механизм с двигателем, приводит в движение тяговый элемент (ленту).\  При огибании ленты приводного барабана передаётсяся движ-ся сила за счет силы трения. Кинемат-я схема: При огибании ленты приводного барабана передаётсяся движ-ся сила за счет силы трения. Кинемат-я схема: 1-электродвигатель, 2-муфта упругая втулочно-пальцевая, 3-редуктор, 4-зубчатая муфта, 5-приводной барабан, 6-лента. Для увеличения тягового усилия, передающегося с барабана на ленту, использ-ся: увелич-е угла обхвата привод-го барабана лентой; увел-е коэф. трения; увел-е первонач-го натяжения.  43. Выбор варианта расположения натяжных станций конвейера производят из следующих соображений: конструктивных, удобства эксплуатации, снижения максимального натяжения ленты конвейера. Натяжная станция представляет собой сварную раму из угловой стали. На раме смонтированы: барабан натяжной с винтовым натяжным устройством; приемный лоток с прикрепленными снизу прорезиненными фартуками. Станция натяжная предназначена для обеспечения необходимого натяжения ленты конвейера, оснащена канатным барабаном, который приводится в движение червячным редуктором, осуществляет натяжение ленты и сокращение (удлинение) конвейера на 50 м за счет перемещения каретки. Служит для создания необход-го min натяжения гибкого органа.  Класиф-я: 1) Делятся на: лебедочные, грузовые, пневманич-е, гидравлич-е. 2) По расположению на конвеере: хвостовые, промежуточные Класиф-я: 1) Делятся на: лебедочные, грузовые, пневманич-е, гидравлич-е. 2) По расположению на конвеере: хвостовые, промежуточные рис.1 – концевое (хвост-е) груз-е натяж-е устр-во: 1-груз-я тележка, 2-натяжной барабан, 3-прижимной ролик, 4-груз рис.2 – промежуточ-е груз-е натяжное устр-во: 1-натяжной барабан, 2-груз, 3-отклон-щий бараб.  рис.3 – пневно гидрав-е натяжное устр-во: рис.3 – пневно гидрав-е натяжное устр-во:1-груз-я тележка, 2-натяжной барабан, 3-прижим- ной ролик, 4-пневно или гидро цилиндр рис.4 – лебедоч-е натяжное устр-во: 1-груз-я тележка, 2-натяжной барабан, 3-прижим- ной ролик, 4-лебедка  44.Назначние, схема конструкции и принципы действия ковшового элеватора. Ковшовые элеваторы используют для перемещения сыпучих и кусковых материалов в вертикальном или наклонном направлениях. П (производительность) 14000 -20 000т/ч, емкость ковша 0,75 – 2т, ширина ленты от 100мм, длина от 8м, скорость движения ленты от 1,5 м\с Ковшовый элеватор имеет вертикально замкнутый тяговый элемент, к примеру, ремень или цепь; к нему жестко прикреплены грузонесущие элементы – ковши. Ремень или цепь огибает два барабана, верхний и нижний; первый является приводным, второй – натяжным. Вторым создается первоначальное натяжение, а первый приводит в движение тяговый элемент, и ковши начинают подниматься вверх. В нижней части элеватор имеет загрузочный патрубок, через который подается насыпной груз. Дальше он загружается в ковши, поднимается в них до верхнего барабана и там разгружается в патрубок верхней части элеватора.  Существуют различные модели элеваторов. Они различаются по типу натяжного устройства, которое элеватор использует, ходу натяжного устройства, расположению загрузочного патрубка (оно может быть высоким и низким) и некоторым другим параметрам. Наша компания с радостью предоставит Вам элеватор для Вашего производства, который будет подходить для решения Ваших задач. Если Вы испытываете сомнения касательного того, какую модель лучше выбрать, обращайтесь к нашим сотрудникам – они ответят на все Ваши вопросы и посоветуют элеватор для Вашего производства. Существуют различные модели элеваторов. Они различаются по типу натяжного устройства, которое элеватор использует, ходу натяжного устройства, расположению загрузочного патрубка (оно может быть высоким и низким) и некоторым другим параметрам. Наша компания с радостью предоставит Вам элеватор для Вашего производства, который будет подходить для решения Ваших задач. Если Вы испытываете сомнения касательного того, какую модель лучше выбрать, обращайтесь к нашим сотрудникам – они ответят на все Ваши вопросы и посоветуют элеватор для Вашего производства.Ковшовые элеваторы применяются для вертикального и наклонного транспортирования насыпных материалов – пылевидных, зернистых и кусковых. Элеватор состоит из средних секций, нижней загрузочной секции и верхней разгрузочной секции. Исполнение элеватора может быть с левым или правым приводом (если смотреть со стороны загрузочного люка). Расположение привода верхнее или нижнее. Нижнее расположение привода возможно при высоте элеватора не более 6000 мм. Минимальный наклон элеватора 50 градусов. Наполнение ковшей производится зачерпыванием материала из нижней части элеватора. Максимальная температура груза для ленточных элеваторов +80 0 С, минимальная -35 0 С. Мощность привода рассчитывается исходя из типа элеватора и его высоты. 45.Назначение, схема конструкции, технология роторного вагоноопрокидываетля. Схема у Маргариты. Вагоноопрокидываетль – машина циклического действия, которая служит для выгрузки насыпных грузов из открытых железнодорожных вагонов. Технология: Ротор (2) вместе с двумя люльками (7) может вращаться, опираясь на ролики (8). Вагон (10) вкатывают на платформу (6), которая вертикальными телегами (9) крепится к люлькам и может поперечно двигаться. Люльки могут перемещаться вертикально, т.к шарнирно крепятся к дискам ротера тягами (11) и роликами(4), входящими в криволинейные пазы диска. Зубчатый приводной механизм (1) вращает ротор на 160 0, при этом происходит поперечный сдвиг платформы, и вагон упирается в привалочную стенку. Затем люлька с платформой перемещается вертикально пока вагон не достигает упоров (3). Посадку вагона при обратном вращении смягчают амортизаторы. 46. Назначение, схема конструкции, параметры и технология работы стакера для навалочных грузов. Схема конструкции у Маргариты. Стакер – машина непрерывного действия, получающая груз от загрузочного конвейера и укладывающая его в штабель. П (производительность) 12000 т/ч, Lстр =до 60 м, <кач. стр. (угол качения стрелы) до 20 0,< пов (поворотной части) до 270 0, Нщт (высота штабелирования)до 20 м . Ход стакера и бараб. сбрасыв. до 500 м. 47. Назначение, схема конструкции, параметры и технология работы реклаймера для навалочных грузов. Схема у Маргариты. Реклаймер – машина непрерывного действия, разбирающая штабель навалочного груза и подающая его на складской конвейер. П (производительность) 12000 т/ч, Lстр =до 60 м, <кач. стр. (угол качения стрелы) до 30 0,< пов (поворотной части) до 360 0, Нщт (высота штабелирования)до 20 м . 48. Назначение, схема конструкции, параметры и технология работы судопогрузочной машины для навалочных грузов. 1.Береговой енточный конвеер 2.Барабанный сбрасыватель берегового конвеера 3промежуточный ленточный конвеер 4.Стреловой ленточный конвеер 5.Полескопичсеский трубопровод 6.Опорно-поворотное устройство 7.Портал 8.Механизм подъема стрелы 9.Противовес Производительность до 12000т/час  Длина стрелы до 50 м; Угол качения стрелы до 70 градусов,угол поворотной части до 90 градусов,диапазон телескопирования трубопровода 20м ;угол наклона трубопровода 30-50 градусов Длина стрелы до 50 м; Угол качения стрелы до 70 градусов,угол поворотной части до 90 градусов,диапазон телескопирования трубопровода 20м ;угол наклона трубопровода 30-50 градусов49. Компоновка спецкомплекса для навалочных грузов. Создатся в портах с грзооборотом не менее 1 мил.т. в год; в противном случае для произ-ва перег-х работ на всех участках использ-ся грейфер-е портал-е краны или грейф-е мостовые перегруж-ли. Компановка спецкомплекса: 1 – вагоноопрокидыватель, 2 – стакер (для складирования груза в штабеле), 3 – реклаймер (для выдачи груза со штабеля), 4 – причальная погруз-я машина, 5 – конвеерные линии. Производ-ть 1й линии такого комплекса сост. от 600 до 300т. в час на угле, и до 5000 на руде. 50. Схема конструкции, параметры и область применения пневмотранспортных перегружателей. 1.Наконечник всасывающего трубопровода 2,7-Трубопровод 3,5-разгрузитель 4,6-фильтры 8-разгрузочное устройство (шлюзовый затвор) 9-воздуходувная машина Установка смешанного тип состоит из двух частей: 1-встасывающая часть (1,2,3,4,9) 2-Нагнетательная часть (9,8,7,5,6) Воздуходувные машины (9) в требопроводе (2) создается разряжение,а в трубопроводе (7) создается избыточное давление.Насыпной груз засасывается в наконечник,движется вместе с воздухом по трубопроводу (2),проходит разгрузитель,в кот.под действием собсвенной силы тяжести частицы груза выпадают вниз к разгрузочному устройству (8).Разгруз.устр-во всасывающей части одновременно явл.загрузочным устройством нагнетательной части.Загрузочный воздух очищается в фильтре (4) и поступает в машину (9),что создает избыточное давление в трубопроводе (7).В него из загрузочного устройства (8) поступает груз и под действием сжатого воздуха транспортируется в разгрузитель (5),из которого вылается в приемный пункт.Воздух очищается в фильтре (6) и выходит в атмосферу. Область применения: сыпучие грузы,требующие герметичности при транспортировке ( вредные,пылящиеся,остропахнущие вещества) 100т/час.Расстояние транспортировки до 2км 52. Основные документы, регламентирующие устройство и эксплуатацию перегрузочных машин в портах. 1. Все береговые грузоподьемные краны проэктируются, изготовляются используются в соотв. с “правилами уст-ва и безпас-ти эксплуатации грузоподьемных кранов” утверж-ми гос.ком.охран. труда Ук. 2. Все плавучие и судовые грузоп-е краны – в соотв. с правилами регистра. 3. Все электрооборуд-е крановые и стацион-е линии передач, трансфор-е подстанции – в соотв. с правилами гос.ком.атом. надзора. 4. Эксплуатация всего перегруз-го оборуд-я порта ведется в соотв. с ведомств-ми правилами – “Правила техн-й экспл-и портового грузоп-го оборуд-я” в мор. портх утверж-ми мин.трансом. Ук. Эти правила определяют: порядок ввода экспл-и, исписания оборудования. Использ-я обор-я на грузпод-х работах. А также режим и технол-ю обслуж-я и ремонта машин. Технич-й надзор за перегруз-ми машинами в портах. Сущ. 2 вида надзора: гос-й техн-й надзор и местный техн-й надзор. 53. Государственный технический надзор за эксплуатацией машин в портах Гос-й тех-й надзор осущ-ся инспекторами гос.ком.охран. труда с целью обеспечения безопасной и долговечной эксплуатации машины. Осущ. в форме технич-х осмотров и осведетельствований, выборочно (внезапно); по спец. графику; а также при первич-м вводе машины в эксплуатацию или после модернизации . Первоначальное освидетельствование проводят после окончания постройки и монтажа или капитального ремонта крана. очередное и специально еосвидетельствование ежегодно с участием инспектора Речного Регистра. Внеочередное освидетельствование проводят после каждой аварии или аварийного происшествия. Технич-е осведетельствование включ. в себя осмотр и испытание грузопод-х машин (полное освед-ние). Проводится ежегодно для лифтов и раз в 3г. для кранов. Выполняют статичес-е и динамич-е испытания: Статич-е – груз 1,25Qн подним-ся на 200-300мм выдерживают 10мин. Опускают и проводят техн-й осмотр крана на предмет остаточных деформаций, обрывов подтеканий раб-х жидкостей и т.д. Динам-е – груз 1,1Qн полный подьем, поворот, вылет, 3-4 раб-х стекла. При этом проверяю шум, работоспособ-ть тормозов, вибрации и т.д |