полно поворотный кран. вариант 5.2. 1. Обзор и анализ существующих конструкций 5 1 Обзор конструкций грузоподъемных машин 5

Скачать 2.25 Mb. Скачать 2.25 Mb.

|

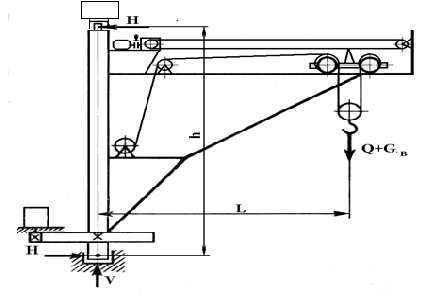

2. Описание конструкцииСтальная конструкция крана состоит из опорной вертикальной рамы, на которой вертикально закреплена колонна с поворотной консолью, как у настенного поворотного крана. Механизм подъёма установлен на основании консоли, а направляющий блок каната — на конце консоли. Конструкция опорной рамы и ходовой части такая же, как у крана с неподвижной консолью (рис.2.1).  Рисунок 2.1 – Кран консольный на вращающейся колонне с переменным вылетом грузоподъемностью 5 т Таблица 2.1 – Техническая характеристика крана

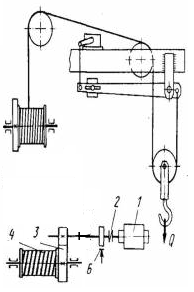

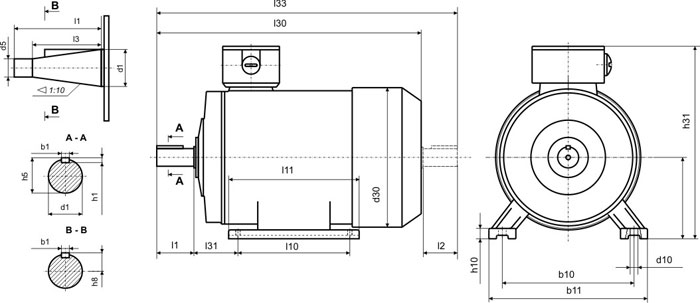

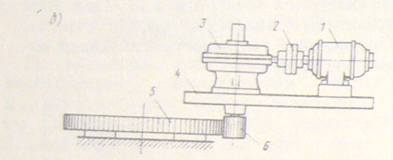

Рисунок 2.2 – Кинематическая схема подъёма: 1-электродвигатель, 2-соединительную эластичную муфту, 3- цилиндрическую зубчатую передачу, 4- барабан и 5 двухколодочный тормоз. Для ограничения высоты подъема крюка имеются конечный выключатель и ограничитель грузоподъемности. 3. Расчет основных параметров консольного крана3.1. Расчет механизмов подъемаИСХОДНЫЕ ДАННЫЕ: Грузоподъемность 7,5т = 7500 кг Скорость передвижения Vгр = 0,133 м/с Высота поднимания груза Н=6 м Скорость крана Vт = 0,2 м/с Перемещение тележки L = 5 м Режим по ГОСТ 25835-83 4 ПВ-15%  Рисунок 3.1 – Механизм подъема груза Из рисунка 3.1 следует, что ап=2, zк=2, t=1. Вес груза: Q = mгр g = 75009.8=73500 Н; [1] Подбор каната. Рассчитаем натяжение каната на барабан при подъеме (опускании) груза. Кратность полиспаста равна отношению числа ветвей каната на которые распределяется вес груза, к числу ветвей каната навиваемых на барабан. an=2 – для сдвоенного барабана Натяжение каната на барабане при подъеме: Fбп=Q*(1-ɳбл)/Zк(1- ɳблаn) ɳблt [1] Где Q – вес груза; ɳбл – КПД блока; Zк – рядность полиспаста Fбп=73500*(1-0.98)/2*(1-0.982)*0,981= 18939,39 Н Натяжение каната на барабане при опускание: Fбоп= Q*(1-ɳбл)* ɳбл an-1+t/ Zк(1- ɳблаn) [1] Fбоп=73500*(1-0.98)*0.982/2*(1-0.982)= 17825,6 Н К.П.Д полиспаста при подъеме: ɳп=(1- ɳблan)*ɳбл t/an*(1-ɳбл) [1] ɳп=(1-0.982)*0,98/2*(1-0.98)=0.97 Расчёт канатов на прочность производиться согласно правилам Госгортехнадзора. Расчётное разрывное усилие каната: произведение максимального усилия в канате на коэффициент запаса прочности не должно превышать разрывного усилия каната в целом Fo. Fo  Fmax*Zp Fmax*ZpFmax- наибольшее статическое напряжение каната, zр – запас прочности. для режима 4М zр=7,10 Fo  Fбп* Zp Fбп* ZpFo  18939*7,10 18939*7,10Fo  134469 Н 134469 НПо каталогу выбираем канат ЛК-Р-6х19+10.с(ГОСТ 2688-80) с параметрами 16,5-Г-I-P-1570 Диаметр каната dk=16,5 мм; Разрывное усилие Fo=139 кН; Расчет диаметра и длины барабана и диаметр блоков. Д’б=h1*dk Где h1=22,4 для режима работы 4М, h2=25 – коэффициент выборки диаметра блока для режима 4М. [ГОСТ 25835-83] Д’б= 22,4*16,5=369,6 мм Выбираем диаметр из стандартного ряда Дб=420 мм Должно выполняться соотношение между диаметром выбранного каната и диаметром блока крюковой подвески: D’б≥h2* dk D’б≥25*16,5 D’б≥412,5 мм Выбираем диаметр из стандартного ряда Дбл=420 мм Длина барабана при навивки каната в один слой:  Где Lк=Нап=5*2=10м= 10*103 мм –рабочая длинна t=1.116,5= 18,15 мм- шаг навивки  мм ммД’б= Дб+dk Д’б=420+16,5=436,5 м Подбор двигателя по каталогу Мощность электродвигателя:  [1] [1]Где Q – вес груза; vгр – скорость поднятия груза  ɳп=1- ɳблan/an*(1- ɳбл) ɳп=1- 0,982/2*(1- 0,98)= 0,99 – К.П.Д механизма подъема Требуемая мощность электродвигателя для стандартной продолжительности включения: Пересчитываем расчетную мощность на ближайшее значение номинальной продолжительностью включения ПВн=16%  [3] [3]Выбираем двигатель по каталогу MTF 311-6 с параметрами: частотой вращения вала электродвигателя n= 945 об/мин Мощность при ПВ=40% - Р= 11 кВт Момент инерции ротора Iр=0,3180 кгм2  Рисунок 3.2 – Электродвигателя Таблица 3.1 – Типоразмер электродвигателя

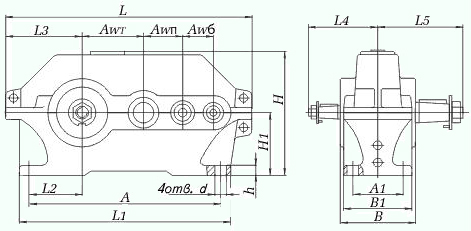

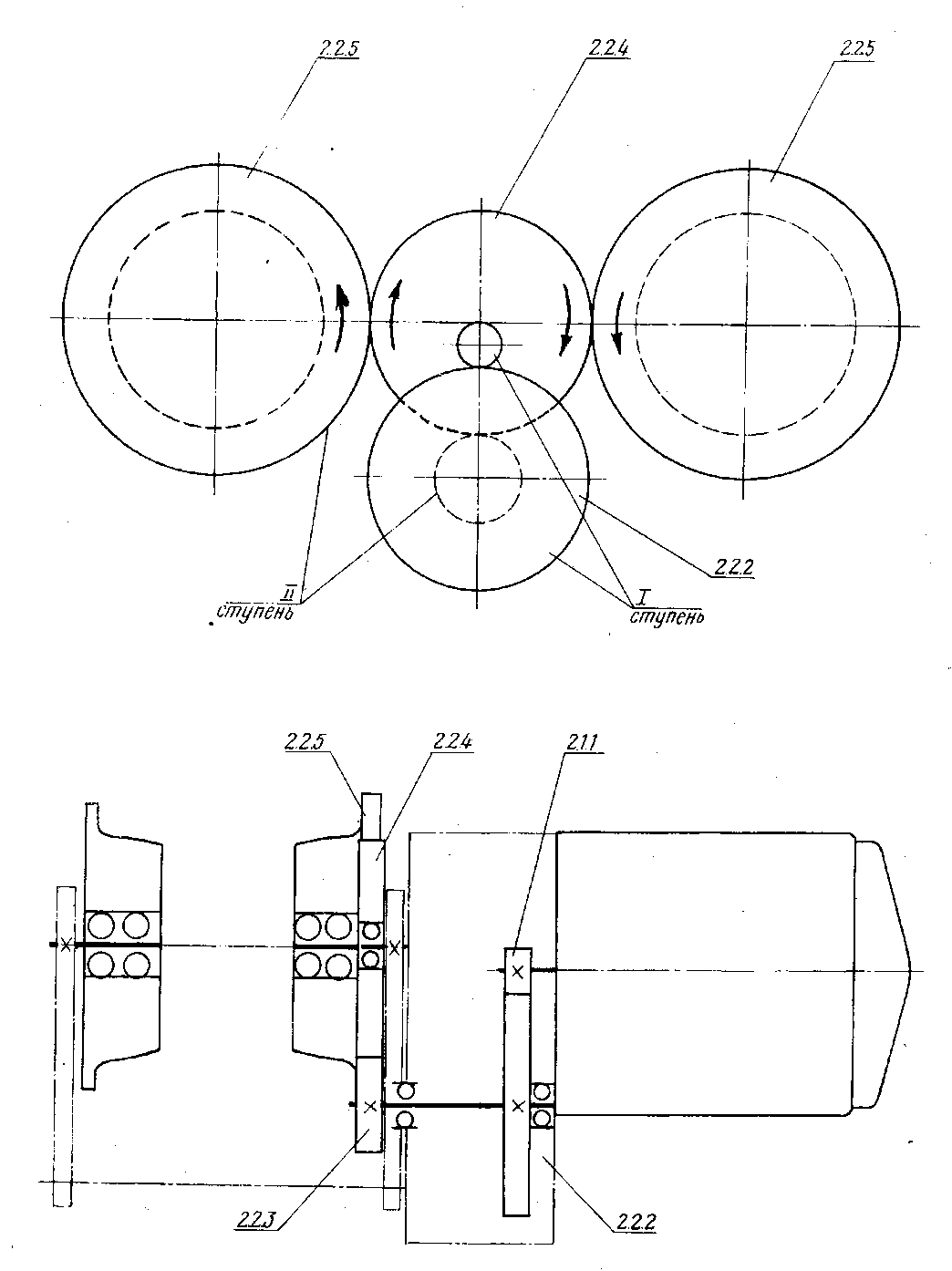

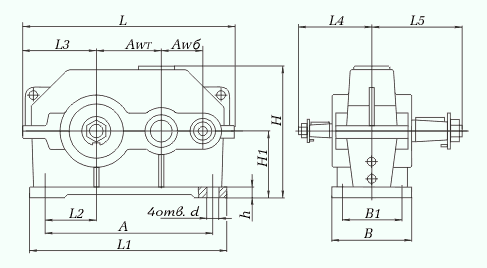

Подбор редуктора. Для обеспечения заданной скорости подъема груза, Vгр, редуктор должен иметь передаточное число:  где nдв - частота вращения двигателя, об/мин; nб - частота вращения барабана, об/мин;    Выбираем редуктор с передаточным числом Up= 80 Выбор передаточного механизма. Момент на тихоходном валу: Мтих=9550*Рдв* Uр* ɳм/ nдв [3] Мтих= 9550*12,3* 81* 0,8/ 945=8098,2 Н*м Принимаем типоразмер редуктора исходя из момента на тихоходном валу. По каталогу выбираем редуктор цилиндрический двухступенчатый тип 1Ц3У-200 номинальное передаточное отношение Uр= 80, номинальный крутящий момент на валу 2500 Н*м.  Рисунок 3.3 – Редуктор Таблица 3.2 - Типоразмер редуктора 1Ц3У-200

Таблица 3.3 – продолжение таблицы 3.2.

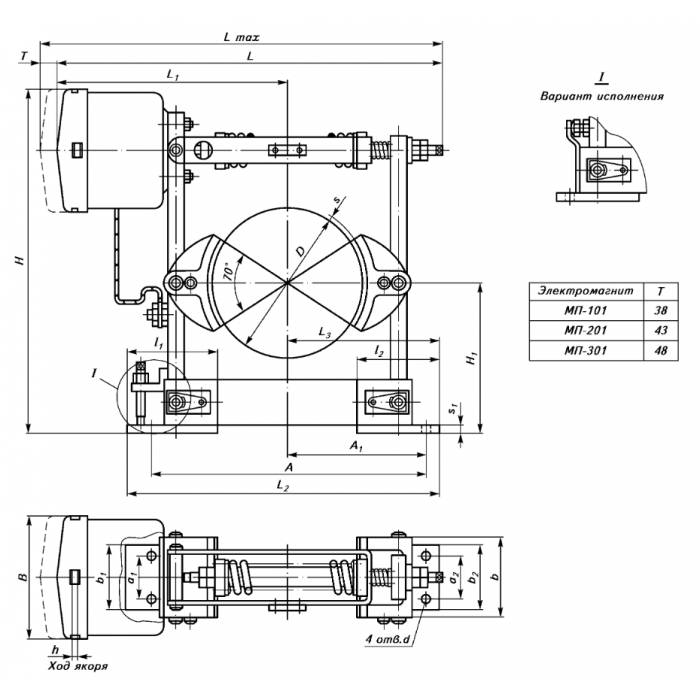

Подбор тормоза. Расчетный тормозной момент: Мт=kт*Мсоп Мт=2*54,1=108,3 Н*м Принимаем Мт=100 Нм при ПВн=40% Мсоп -статический момент груза при опускании, Н·м.; (kт≥1,5) -коэффициент запаса торможения, зависящий от режима работы (при тяжёлом режиме кт = 2). Статический момент груза при опускании:  Где Q – вес груза; Up – передаточное число  Выбираем тормоз ТКТ-160 с тормозным моментом 100 Нм  Рисунок 3.4 – Колодочный тормоз Таблица 3.4 – Типоразмер колодочного тормоза ТКТ-160

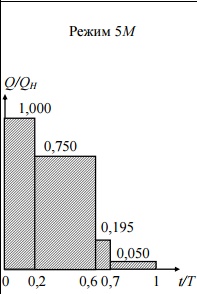

Расчет соединительной муфты. Расчетный момент на муфте: Mp=k1*k2*Mmax Mp=1,3*1,3*124,7=210,8 Н*м Где k1-коэффициент ответственности механизма k1=1,3 k2- подбирается в зависимости от режима работы k2=1,3 – для 4М Максимальный момент на валу двигателя: Mmax=9550*Рдв/nдв Mmax=9550*12,3/945=124,7*м Муфта упругая втулочная пальцевая с тормозным шкивом d=170 с моментом равным 450Н*м и расчетным моментом инерции Iм= 0,043 кг*м2  Рисунок 3.5 – муфта упругая втулочная пальцевая Проверка электродвигателя на нагрев. Проверку двигателя на нагрев проведём по эквивалентному крутящему моменту из условия: Мср < Мн.; Где Мср– средний крутящий момент; М.н.- номинальный крутящий момент на валу электродвигателя. где Мст.под, Мст.оп – статический момент при подъеме и опускании j-го груза; β=1, tр.j. – время разгона при работе с j –м грузом.   Принимаем, число подъемов (опускания) груза за условный период работы механизма равным 10, тогда число подъемов каждого веса груза в соответствии с усредненным графиком пропорционально относительно времени: Q1 = Qн– 2 раз; Q2 = 0,75Qн– 4 раз; Q3 = 0,195Qн– 1 раз; Q4 = 0,05Qн– 3 раза; Натяжение каната при подъеме: Fбп=Q(1- ɳблan)/zк(1- ɳблan) ɳблt Fб2п=55125(1-0.982)/0,07762=28072 Н Fб3п=14332(1-0,982)/0,07762=7298,7 Н Fб4п=3675(1-0,982)/0,07762= 1871,5 Н Натяжение каната при опускании: Fбоп=Q(1- ɳблan) ɳблt-1+an /zк(1- ɳблan) Fбоп=55125*0,01921/0,0792=13370,6 Н Fбоп=14332*0,01921/0,0792=3476,35 Н Fбоп=3670*0,01921/0,0792=891,37 Н Статистический момент сопротивления при подъеме груза:      Статистический момент при опускании груза:      Приведенный момент инерции при подъеме груза: Iпрn= δ(Iр+Iм+Iтш)+  Iпр1n= 1,1(0,043+0,318)+  Iпр2n=0,3971+0,115 = 0,571 Iпр3n=0,3971+0,0299=0,571 Iпр4n=0,3971+0,0077=0,442 Приведенный момент инерции при опускании груза: Iпроп= δ(Iр+Iм+Iтш)+  Iпр1оп=0,3971+1.054 =1.451 Iпр2оп=0,3971+0,0791=0,476 Iпр3оп=0,3971+0,0205=0,4176 Iпр4оп=0,3971+0,0053=0,4023 Время разгона при подъёме и опускании:  где дв.п.= дв = n/30 =3,14*945/30=98,9 с-1  ; ; ; ; ; ; ; ;Мср.п=ψср*Мн=1 Мср.п=0,852* ψср*Мн=0,852*1,5*124,73=135,18 Мн=9550*Pдв/nдв=9550*12,34/945=124,7 Мдв.избп=Мср.п-Мс1п Мдв.изб1п=135,18– 116,9 = 18,2 Нм Мдв.изб2п=135,18–191,4= -56,2Нм Мдв.изб3п=135,18– 58,95 = 76,2 Нм Мдв.изб4п=135,18– 24,56= 110,6 Нм Мдв.избоп=Мср.п+Мс1оп Мдв.изб1оп=135,18+ 79,55 = 214,72 Нм Мдв.изб2оп=135,18+ 54,05 = 189,23 Нм Мдв.изб3оп=135,18+ 11,86 = 147,04 Нм Мдв.изб4оп=135,18+ 1,87 = 137,05 Нм   ; ; ; ; ; ; . . ; ;Таблица 3.5 - Результаты расчета.

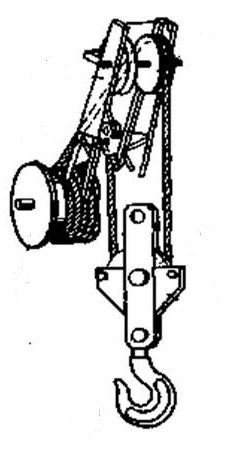

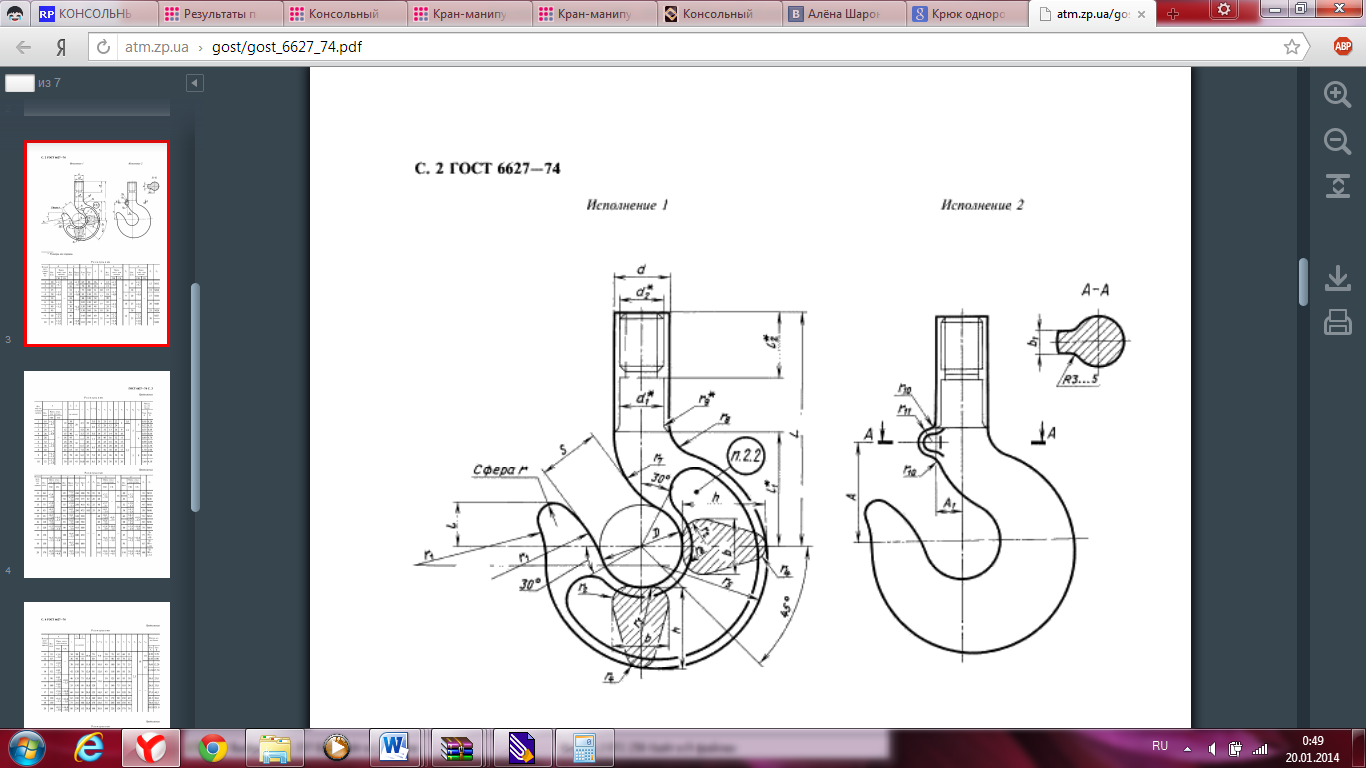

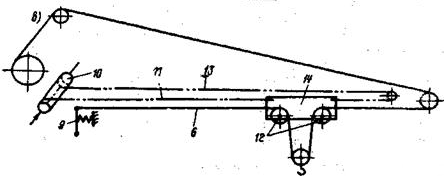

Время среднее установившегося движения:  Где Нср = 0,8*Н= 0,8*5=4м/с      2[(116,97)2+(79,54)2]+4[(191,4)2+(54,05)2]+[(58,95)2+(11,86)2]+ +3[(24,56)2+(1,87)2]=203683,7 (Нм)2 2[(116,97)2+(79,54)2]+4[(191,4)2+(54,05)2]+[(58,95)2+(11,86)2]+ +3[(24,56)2+(1,87)2]=203683,7 (Нм)2Проверяем двигатель на нагрев:   √135,18*15 + 203683,72*601,5/15+601,5 = 8102 Нм √135,18*15 + 203683,72*601,5/15+601,5 = 8102 НмМср=8102 Нм < Мн Заданное условие выполнено, двигатель перегреваться не будет. Выбор крюковой подвески Выбор типоразмера крюковой подвески производится по двум условиям. Первое - грузоподъемность крюковой подвески не должна быть меньше заданной грузоподъемности, второе - режим работы крюковой подвески должен соответствовать режиму работы механизма. По номинальной грузоподъёмности Q = 7,5 т выбираем крюк однорогий, тип А № 13 (ГОСТ 6627-74), который изготовлен из стали 20 и имеет резьбу шейки М20 (рис.3.4) D=75 мм; S=55 мм; L=250мм; b=48мм; b1=20мм; d=52мм; d1=45  Рисунок 3.6 – подвеска крюковая 3.2. Расчет механизма перемещения Масса тали грузоподъемностью 7,5 т составляет 460 кг. Принимаем сопротивление передвижению тали с грузом 0,03…0,05 от силы тяжести груза и тали W = 0,04(Gгр + Gт) = 0,04(20,25 + 7,5) = 1,11 кН. Требуемая мощность электродвигателя Nтр = W*vт /η = 1,11*0,2 / 0,85 = 0,26 кВт, где vт = 0,2 м/с – скорость передвижения тали; η = 0,85 – кпд механизма передвижения. Принимаем фланцевый электродвигатель АРМ43-12 с номинальной мощностью N = 0,4 кВт (меньше в каталоге нет) при ПВ = 40%; n = 409 об/мин; Iр = 0,0017 кг*м2; масса m = 15,1 кг. Кинематическая схема привода передвижения тали изображена на рис. 3.7. Число оборотов ходовых колес nк =  = 38,2 об/мин, = 38,2 об/мин,где Dк = 0,10 м – диаметр ходовых колес.   Рисунок 3.7 – Кинематическая схема привода передвижения тали Механизм передвижения тали (рис.3.7) состоит из электродвигателя, редуктора, шестерни, цепи, и четырехколесной ходовой тележки. Электродвигатель подает вращение на редуктор, редуктор запускает шестерню, шестерня находиться в зацепе с шестернями тележки через цепную передачу. Передаточное число редуктора U = nдв /nк = 409 / 38,21 = 10,7, в том числе Uб = 4,8; Uт = 10,7 /4,8 = 2,3. Быстроходная ступень: m1 = 1,0 мм; z1 = 17 зубьев, z2 = 17*4,8 = 81,6 → 82 зуба; d1 = 1,0*17 = 17,0 мм, d2 = 1,0*82 = 82 мм. Тихоходная ступень: m2 = 1,5 мм; z3 = 21 зуб, z4 = 21*2,3 = 48,3 → 49 зубьев; d3 = 1,5*21 = 31,5 мм, d4 = 1,5*105 = 72,5 мм. Скорость перемещения тали vт = 0,2 м/с или 0,2*60 = 12 м/мин, что меньше 32 м/мин. Выбираем редуктор 1Ц2У-100 передаточное отношение 12,5  Рисунок 3.8 – Редуктор Таблица 3.6 - Габариты и присоединительные размеры редуктора

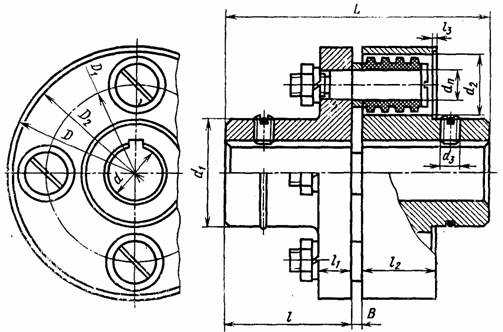

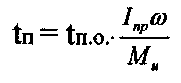

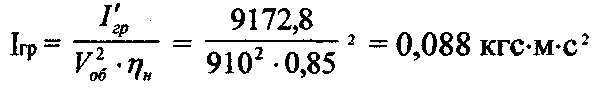

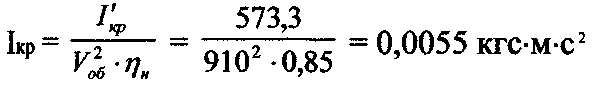

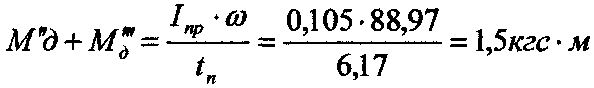

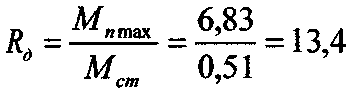

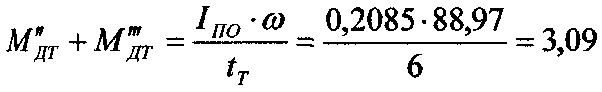

3.3. Расчет механизма поворота Исходные данные: Угловая скорость поворота w = 0,157 с-1; Вылет стрелы L= 5 м; Высота подъема груза Н = 5 м; Расстояние между опорами h = 3,59 м. Расстояние b = (0,25…0,3) L=0,3×4=1,32 м. Диаметры цапф под подшипники: d1 = d2 = 0.07×h=0.07×3,59 = 0.251 м » 25,1 мм. d3 = (0.6…0.7) d1 = 15,06 мм.  Рисунок 3.8 – Схема привода механизма крана Электродвигатель 1 соединен с двухступенчатым и зубчатым редуктором 4 с помощью зубчатой муфты-тормозного шкива 2, на котором установлен нормально замкнутый тормоз 3. На выходном валу редуктора предусмотрена открытая зубчатая передача 5 Вес поворотной части: Gпов = Gуд×Q×L Где Gуд – удельный вес, принимается стандартным; Gуд = 0,25 т/т×м Q – вес груза; L – длина балки. Gпов = Gуд×Q×L = 0.25×7,5×4 = 7,5 т; Вес противовеса примем из расчета компенсации опрокидывающего момента от поворотной части: Gпов b = Gпр а; Конструктивно принимаем а = 0,875, тогда  т; т;Принимая, что противовес выполнен из бетона, находим требуемый объем и размеры:   м3; м3; Размеры плиты: Размеры плиты:  длина l1=0,3 м, длина l1=0,3 м, ширина l2=0,9 м, ширина l2=0,9 м, высота l3=0,55 м, высота l3=0,55 м,Реакции в подшипниках:  RV = Qгр+ Gпов + Gпр = 73500+7.5+3,97= 73511,74 Н; Находим значение реакции R’н: R’н=  По статической грузоподъёмности подбираем подшипники: Для верхней опоры – радиальный сферический № 1218 по ГОСТ 5721—57 с размерами d = 90 мм; D = 160 мм; В = 30 мм; статическая грузоподъёмность 52400 кН; Для верхней опоры - Шариковый упорный однорядный подшипник по ГОСТ 6874 – 75 с размерами d = 25 мм, D = 47 мм, Н = 15 мм; статическая грузоподъёмность 41 кН; Для нижней опоры – 8 радиальных шариковых № 208 по ГОСТ 8338 – 75 с размерами d = 40 мм, D = 80 мм, Н = 20 мм; статическая грузоподъёмность 15 кН; Момент сопротивления повороту: Тс = ТТР + ТВ + ТИН; Где ТТР – момент сопротивления сил трения; ТВ – момент ветровой нагрузки (отсутствует); ТИН – момент сил инерции; ТТР = ТТРв + ТТРн; Момент сил трения в нижней опоре:  Момент сил трения в верхней опоре: ТТР =292 + 40,8 = 333 Н×м; Момент сил инерции: ТИН = J×e; Где e - угловое ускорение; e = [a]/L = 0.1/3,5 = 0,0267 с-2; здесь [a] – допускаемое ускорение; J = g×Jпост = g×k×Smj×xj; Где g= 1,2…1,4 – коэффициент учета инерции вращающихся частей; k = 1,3…1,4 – коэффициент приведения геометрических радиусов к радиусу инерции; mj – j-я масса; xj – расстояние до центра тяжести j-й массы; J = 1,2×1,3×(450×62+400×1,052+480×0,8752) = 26533,26 кг×м2; ТИН = 26533,26×0,0267=708,4 Н×м; Тс = 59,3+ 708,4 = 767,7 Н×м; Момент сил инерции, при пуске привода: где: Iв- суммарный момент инерции масс груза, крана, механизма поворота, приведенной к оси вращения крана. Iв=δ(Iтр+Iкр)= 1,2(9172,8+573,3)=11695кг*м*с2 Iтр= mгр* А2=254,8*62=9172,8 кг*м*с2 Iкр= mкр* ε2= 254,8*1,52=573,3 кг*м*с2 mкр=Gкр/s =2500/9,81=254,8 кг*с*м*с2 ωк - угловая скорость поворота ωк= π*nкр/30= 3,14*1/30=0,105 рад/с Расчетная мощность двигателя  где ψср=1,5....1,8- средний коэф. перегрузки асинхронных двигателей с фазным ротором принимаем 1,65 По каталогу выбираем электродвигатель МТF 112-6 мощностью N=1,7 кВт при ПВ= 25%, n=910 мин-1, Ми мах=4кг*с*м, Iр= 0,00216 кг*с*м*с2=0,021кг*м2 Общее передаточное число механизма поворота: Vоб=n/nкр=910/1 =910 Принимаем передаточное число зубчатой передачи Vв=20, тогда передаточное число червячного редуктора Выбираем стандартный редуктор РУУ- 160-40 и уточняем Vв Vв=910/40=22.75 Проверку выбранного двигателя по условиям нагрева выполняем с использованием метода номинального режима работы. Суммарный момент статического сопротивления повороту приведенный к валу двигателя: Номинальный момент выбранного двигателя: Коэф. загрузки двигателя при установившемся режиме: При α=0,28 находим относительное время пуска t=1,2. Определяем время разгона привода при повороте крана с номинальным грузом:  где : Inp- суммарный момент инерции вращающихся масс механизма поворота крана, массы груза и массы вращающейся части крана, приведённый к валу двигателя где: Iмех - момент инерции вращающихся масс механизма поворота крана Iгр- момент инерции массы груза, приведённой к валу двигателя  I кр = момент инерции массы вращающейся части крана, приведенной к валу двигателя.  Тогда: Время разгона привода: Ускорение конца стрелы при пуске : Время рабочей операции при среднем угле поворота а = 90° (1/4 оборота) Определяем отношение Находим Необходимая мощность: Эквивалентная мощность: Номинальная мощность: Следовательно, выбранный электродвигатель MTF 112-6 удовлетворяет условиям нагрева. При перегрузке двигатель должен удовлетворять условию нагрева: где: Мл и Мн - пусковой и номинальный моменты двигателя. Пусковой момент: где: М'ст - суммарный статический момент сопротивления вращению Мддинамический момент от вращательно движущихся масс механизма и крана Мд - динамический момент от вращательно движущейся массы груза  тогда Коэффициент перегрузки двигателя при пуске Определение максимальной нагрузки в упругих связях механизма поворота. Максимальный момент в упругой связи в период пуска: где : Коэффициент динамичности:  Определение тормозного момента и выбор тормоза. Принимаем время торможения tr = 6с, Линейное замедление конца стрелы : а = εт-А = 0,021-6 = 0,105м/с2 Тормозной момент:  Тогда Выбираем двух колодочный тормоз ТКТ - 200/100 с тормозным моментом Мт = 4 кгс-м, который обеспечивает торможение крана за более короткое время. Следовательно, его нужно отрегулировать на нужный тормозной момент. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||