1. Порядок проектирования маг тдов

Скачать 12.69 Mb. Скачать 12.69 Mb.

|

|

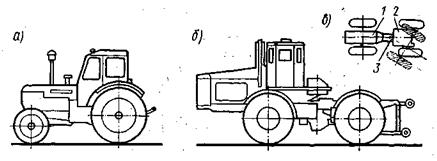

1.Общестроительные и специальные машины. Классификация машин Машиной называется механическое орудие производства, представляющее собой сочетание механизмов, осуществляющих определенные целесообразные движения для преобразования энергии полезной работы. Машины можно разделить на следующие два класса: 1) машины-двигатели, преобразующие различные виды механическую; 2) рабочие машины, получающие необходимую им механическую энергию от двигателя приводящего в движение исполнительный орган машины, при помощи которого машина изменяет состояние, форму или положение обрабатываемого сырья, материала или предмета. ОБЩАЯ КЛАССИФИКАЦИЯ МАШИН Все машины и механизмы, применяемые на строительстве магистральных трубопроводов, можно разделить на общестроительные и специальные. Общестроительные машины имеют широкое применение и могут быть использованы на строительстве любого объекта (например, бульдозер). Специальные машины предназначены в основном для строительства магистральных трубопроводов (например, роторный траншейный экскаватор). По своему назначению все эти машины могут быть объединены и следующие основные группы: 1) машины для производства земляных работ: бульдозеры, экскаваторы, траншеезасыпатели, буровые установки и т. д.; 2) труботранспортные и транспортные машины: трубовозы, плетевозы, болотоснегоходы 3) монтажные машины: трубоукладчики, трубогибочные установки, такелажные риспособления 4) машины и оборудование для сварки трубопроводов: установки для дуговой, контактной и других видов сварки; 5) машины для выполнения подводно-технических работ: земснаряды, лебедки для протаскивания дюкера и т.д.; 6) машины для очистки и изоляции трубопроводов: установки для приготовления битумной мастики и ее транспортировки, очистные и изоляционные машины и т. д.; 7) машины для испытания трубопроводов: наполнительные и опрессовочные агрегаты. Все эти машины могут быть также классифицированы: по характеру рабочего процесса — 1) машины периодического (циклического) действия; 2) машины непрерывного действия; по применяемому типу двигателя — 1) машины с двигателем внутреннего сгорания; 2) машины с электрическим двигателем; 3) машины с пневматическим двигателем; 4) машины с гидравлическим двигателем; 5) машины с комбинацией двигателей различных типов; по степени мобильности — 1) машины, которые не могут быть перемещены с места на место без демонтажа; 2) машины, которые могут перевозиться в кузовах автомобилей, прицепах или на буксире без демонтажа; 3) самоходные машины. 2.Конструктивные и эксплуатационные требования, предъявляемые к машинам и оборудованию Конструктивные требования заключаются в том, что машина должна быть высокопроизводительной, надежной, долговечной, удобной в управлении, обладать хорошей маневренностью и быть приспособленной к изменению в определенных пределах условий работы. Кроме того, машина должна быть достаточно простой в обслуживании и ремонте. Ее монтаж и демонтаж, а также замена деталей не должны вызывать затруднений. В конструкции машины должны быть максимально использованы унифицированные узлы, нормализованные и стандартные детали, что значительно снижает стоимость машины, повышает ее надежность и облегчает ремонт машины. Машина должна быть транспортабельной. Ее переброска с объекта на объект не должна вызывать поломки деталей ходовой части машины. При транспортировке на железнодорожной платформе машина должна вписываться в железнодорожный габарит. При транспортировке своим ходом, на буксире или в погруженном состоянии на трейлере машина должна свободно проходить под мостами, линиями электропередач и другими сооружениями. Конструкция машины должна быть рациональна. Требование рациональности относится к каждой ее детали. Машина должна быть по возможности проста. Минимально возможной металлоемкости. Эксплуатационные требования. Качество работ должно быть высоким. Машина должна быть дешева, более производительна, чем предшествующие модели, расходовать меньше энергии на единицу объема выработанной продукции. Машины, предназначенные для работы в районах с холодным климатом, должны сохранять работоспособность в условиях низких температур, при повышенной скорости ветра, снежных заносах, обледенении и полярной ночи. При создании машины большое внимание должно уделяться обеспечению условий, благоприятных для работы водителя машины. К этим требованиям относятся: 1) наличие удобного сидения, хорошего обзора и освещения фронта работ и рабочего органа; 2) удобство пользования рычагами, кнопками и педалями ТРН2601управления; применение рычагов рациональной формы и снижения усилий, прикладываемых для переключения рычагов, применяя для этой цели специальные усилительные устройства; 3) устранение вибрации и шума в зоне рабочего места; 4) надежная защищенность рабочего места от пыли и отработанных газов; 5) поддержание благоприятного температурного режима в кабине водителя путем искусственного нагрева или охлаждения воздуха 3. Понятие о производительности машин. Определение расчетно-теоретической и эксплуатационной производительности машин. Представляет собой производительность, определяемую расчетными параметрами машины без учета простоев. Расчетные параметры определяются работой на расчетных скоростях рабочих движений, при расчетном значении нагрузок на рабочем органе и с условным материалом. Расчетно-теоретическая производительность не отражает истинных условий работы машины, ее надежности и долговечности. Она используется только для предварительного сопоставления данных вновь разрабатываемых машин с данными уже существующих. Техническая производительность — это максимально возможная производительность в данных конкретных условиях. Она определяется по объему выполненных работ в течение часа непрерывной работы машины при максимальном использовании мощности двигателя и передовой технологии. Техническая производительность может быть определена и расчетным путем: умножением расчетной производительности Пр на соответствующий коэффициент, определенный практикой и учитывающий влияние различных факторов. Такими факторами являются степень заполнения ковша и разрыхление грунта, снижение мощности двигателя и т. д.; Эксплуатационная производительность представляет собой фактическую производительность машины с учетом всех перерывов в работе: случайных и запланированных. Она учитывает использование машины по времени t течение смены и равняется произведению технической производительности на коэф. использования машины во времени. Эксплуатационная производительность за смену называется сменной производительностью. Это основной показатель, применяемый в технико-экономических расчетах. Различают производительность теоретическую (конструктивную), техническую и эксплуатационную. Теоретическая производительность, м3/ч, определяется по формуле п = q · n где q - геометрическая вместимость ковша; n - конструктивно возможное (расчеrnое) число рабочих циклов в час. Техническая производительность, м3/ч, определяется по формуле П =q·n ·Кг где n - наибольшее возможное число циклов в минуту при данных условиях работы; Кг - коэффициент влияния фунта, Кг= Kн ·Kp где Кн - коэффициент наполнения; Кр - коэффициент разрыхления. Эксплуатационная производительность в отличие от технической учитывается при использовании экскаватора в зависимости от времени и квалификации машиниста: П=Пт·Кв·Км где Кв - коэффициент, зависящий от использование экскаватора по времени; Км - коэффициент, зависящий от квалификации машиниста. 4. Транспортные машины. Классификация. Основные схемы тягачей с гусеничным и пневмоколесным двигателями Машины транспортные общего назначения(бортовые и самосвальные автм, прицепы и полуприцепы, трейлеры, тягачи и тракторы) машины транспортные специализированные(автотранспортные средства, ср-ва возд. тр-та, водного тр-та,со спец. движителями, спец.тяжеловозы) Гусеничные машины предназначены для использования в качестветягачей-транспортеров в сложных климатических условиях. Основные преимущества передвижения на гусеницах перед колесными транспортными средствами, в том, что они находятся в контакте с большей площадью, что позволяет обеспечить низкое давление 0,3-1,2 кгс /см2, чем колесное транспортное средство того же веса. Это делает их пригодными для использования на мягких поверхностях: грязь, лед, снег. Основные узлы пневмоколесных и гусеничных тракторов — двигатель, силовая передача (трансмиссия), остов (рама), ходовое устройство, система управления, вспомогательное и рабочее оборудование. Гусеничные тракторы оснащаются дизелями и карбюраторными двигателями, механическими, гидромеханическими и электромеханическими трансмиссиями. Расположение двигателя может быть передним, средним и задним. Наибольшее распространение получили гусеничные тракторы с дизелями и передним расположением двигателя. Трансмиссия служит для передачи крутящего момента от вала двигателя к ведущим звездочкам гусеничных лент (гусениц), плавного трогания и остановки машины, изменения тягового усилия трактора в соответствии с условиями движения, изменения скорости и направления его движения, а также привода рабочего оборудования. Пневмоколесные тягачи Тягачи на пневмоколесном ходу приходят на смену гусеничным машинам. Такие тягачи и агрегатные шасси предназначены для работы с навесным и прицепным оборудованием различных видов. Пневмоколесные тягачи по сравнению с гусеничными тракторами более просты по конструкции, имеют меньшую массу, дешевле в изготовлении и эксплуатации. Большие скорости тягачей, достигающие 40—50 км/ч, хорошая маневренность в значительной мере способствуют повышению производительности работающих с ними машин. Предусматривается выпуск двухосных тягачей мощностью 12—500 кВт и одноосных тягачей мощностью от 60 до 1000 кВт. Приведены основные параметры пневмоколесных тягачей и колесных тракторов, выпускаемых в СССР. Кинематические схемы двухосного и одноосного пневмоколесных тягачей. От двигателя внутреннего сгорания через гидротрансформатор и коробку перемены передач вращение передается переднему и заднему мостам колесного хода. Поворотными являются задние колеса тягача. Для гидравлического привода навесного оборудования служат гидронасосы. В одноосном тягаче вращение от двигателя через коробку перемены передач, раздаточную коробку передается ведущему мосту тягача. Для привода гидронасосов служит коробка отбора мощности.  Рис. 2.5. Пневмоколесные тракторы: а — с передними управляемыми колесами; б — с шарнирно-сочлененной рамой; в — схема поворота полурам Пневмоколесные тягачи предназначены для работы с различными видами сменного навесного и прицепного строительного оборудования. В сравнении с гусеничными тракторами они более просты по конструкции, имеют меньшую массу, большую долговечность, дешевле в изготовлении и в эксплуатации. Большие скорости тягачей (до 50 км/ч), хорошая маневренность в значительной мере способствуют повышению производительности агрегатированных с ними строительных машин. Различают одноосные и двухосные тягачи. На обоих типах тягачей применяют дизели и два вида трансмиссий — механическую и гидромеханическую. Наиболее распространены тягачи с гидромеханической трансмиссией. 5.Основные свойства и классификация грунтов. Методы разрушения грунтов. Основными показателями, характеризующими физико-механические свойства грунтов, являются следующие. 1.Гранулометрический состав, представляющий процентное содержание по весу частиц различной крупности: гальки и щебня (40 мм), гравия (2—40 мм), песка (0,25—2 мм), песчаной пыли (0,05— 0,25 мм), пылеватых частиц (0,005—0,05 мм) и глинистых частиц (менее 0,005 мм). 2.Влажность, характеризующая наличие в грунте воды, которая существенно влияет на сопротивляемость грунтов деформациям. w=(а-в)/в * 100% где w — влажность пробы в %-; а — вес влажной пробы; в — вес высушенной пробы. 3.Плотность, представляющая собой отношение массы грунта к его объему при естественной влажности 4. Пористость — объем пор, заполненный водой и воздухом, в процентах от общего объема грунта. 5. Связность — способность грунта сопротивляться разрушению (рассыпанию) на частицы под действием внешних нагрузок. 6. Пластичность — свойство грунта деформироваться под действием внешних сил и сохранять деформацию после прекращения действия последних. 7. Угол естественного откоса φ — угол у основания конуса, который образуется при отсыпании разрыхленного грунта с некоторой высоты. 8.Способность грунта прилипать к поверхности различных предметов — липкость. При разработке липких грунтов (большинство пластичных грунтов при достаточной влажности) величина усилий, затрачиваемых на преодоление сопротивления налипанию грунта на рабочий ТРН2601орган, определяется следующим образом: РЛ= рл*F где РЛ — сила сопротивления налипанию; рл— величина удельного сопротивления налипанию; F— площадь соприкосновения рабочего органа с грунтом. 9.Коэффициент трения грунта о сталь зависит от вида и состояния грунта, а также от состояния поверхности стали. Коэффициент трения стали по грунтам нарушенной структуры составляет приблизительно две трети величины коэффициента трения по грунтам ненарушенной структуры. 10.Коэффициент разрыхления крх равен отношению объема разрыхленного при разработке грунта к объему, который он занимал в естественном залегании. 11.Сопротивление грунта смятию определяется коэффициентом сопротивления смятию рс, представляющим собой величину нагрузки на 1 см2 поверхности грунта, под действием которой опорная поверхность погружается на 1 см. ОСНОВНЫЕ СПОСОБЫ РАЗРУШЕНИЯ ГРУНТОВ: 1) механический, при котором отделение грунта от массива осуществляется ножевым или ковшовым рабочим органом машины; 2) гидравлический, при котором грунт разрушается и удаляется струей воды (размыв); при работе под водой применяется всасывание размытого грунта и его удаление из зоны забоя по пульпопроводу; 3) взрывной, при котором грунт разрушается давлением газов, выделяющихся при взрыве; 4) термический, основанный на растрескивании поверхности грунта в результате быстрого и неравномерного нагрева скоростной струей высокотемпературных газов. Применяются и комбинированные методы разработки грунтов, например, гидравлический способ может комбинироваться с механическим, механический с термическим и т. д. Механический способ наиболее распространен, с его помощью осуществляется не менее 80—85% всего объема земляных работ. Это объясняется его универсальностью — применимостью для всех типов грунтов. Гидравлический способ получил широкое распространение при производстве подводно-технических работ, связанных с прокладкой трубопроводов по дну водоемов. Взрывной и термический нашли применение при разработке мерзлых и скальных грунтов. Взрывной способ применяется также при производстве работ в сложных условиях на труднодоступных участках трассы, например, при сооружении полок в горах и разработке траншей на болотах. Энергоемкость механического способа в среднем не превышает 0,3 квт*ч на 1 м3грунта. Энергоемкость гидравлического способа выше энергоемкости механического и составляет в среднем от 0,2 до 3 квт-ч на 1 м3грунта, зато применение этого способа для транспортирования разработанного грунта более эффективно. Этим объясняется широкое применение комбинированного гидромеханического способа, при котором разрушение грунта производится механическими средствами с гидравлической эвакуацией из зоны забоя. Взрывной способ разрушения грунта требует энергии только на бурение подготовительных скважин от 0,8 до 1,1 квт-ч на 1 м3 грунта. Если учесть, что для последующей разработки 1 м3грунта необходимо от 2 до 4 кг взрывчатки, то энергоемкость этого способа значительно возрастет. Поэтому взрывным способом выполняется только 1—3% всего объема земляных работ. 6. Машины для подготовительных работ (бульдозеры, рыхлители, корчеватели-собиратели, кусторезы, скреперы и др.). Бульдозер является навесным оборудованием, состоящим из плоского отвала с ножами, толкающих брусьев -(или рамы) и системы управления отвалом, смонтированным на гусеничном тракторе или двухосном пневмоколесном тягаче. Бульдозеры предназначены для послойной, разработки и перемещения легких, средних и тяжелы (разрыхленных взрывом, скальных и смерзшихся) грунтов. Рабочий процесс бульдозера: при движении тягача вперед отвал механизмом управления опускается в рабочее положение, ножами срезает слой грунта и перемещает его волоком. Бульдозер с неповоротным поверхности земли к месту отвалом отсыпки; после выгрузки грунта отвал поднимается в транспортное положение и машина возвращается задним ходом к месту набора грунта. Бульдозеры классифицируют: по способу установки рабочего органа в плане — на неповоротные (простые) с постоянным расположением отвала перпендикулярно продольной оси базовой машины и поворотные (универсальные) с переменным расположением отвала, по типу ходового устройства базовой машины — на гусеничные и пневмоколесные; Рыхлители применяют для послойного разрушения плотных каменистых, скальных и мерзлых грунтов перед разработкой их (или погрузкой) землеройными машинами, при отрывке котлованов и широких траншей, а также для взламывания покрытий дорог и улиц при прокладке через них трубопроводов и коммуникаций открытым способом. Рыхлитель представляет собой навесное оборудование с гидроприводом на мощный гусеничный трактор. Рабочий орган рыхлителя имеет один или три сменных зуба с литыми наконечниками из износостойкой стали. Зубья однозубых рыхлителей выполняют обычно неповоротными и жестко закрепляют в кармане несущей рамы. Зубья трехзубых рыхлителей закрепляют в специальных кронштейнах-флюгерах, поворачивающихся в плане на угол 10±15°. Рама, тяга и балка навесного устройства рыхлителя составляют четырехшарнирную параллелограммную систему, обеспечивающую постоянный угол резания зуба при различной глубине рыхления. На средний зуб устанавливается буферное устройство при работе рыхлителя с трактором-толкачом. Кусторез – навесное оборудование к гусеничному трактору или мощному колесному тягачу. По конструкции рабочего органа разделяют кусторезы с активным или пассивным рабочим органом. Наибольшее распространение получили машины с пассивным рабочим органом, что объясняется простотой их конструкции и надежностью в работе. Кусторез с пассивным рабочим органом представляет собой клинообразный отвал, вдоль нижних кромок, которого укреплены горизонтальные режущие ножи. Кусторез с пассивным рабочим органом состоит из следующих основных узлов: рабочего органа, толкающей рамы, передней стойки, ограждения и системы управления. Кусторезы могут иметь канатную или гидравлическую систему управления. При канатной системе рабочий орган поднимается и опускается однобарабанной лебедкой, которая крепится шпильками к задней стенке картера заднего моста трактора. Корчеватель является навесным оборудованием к гусеничному трактору или мощному колесному тягачу. В зависимости от расположения рабочего органа на базовом тракторе или тягаче различают корчеватели переднего и заднего расположения. В зависимости от назначения рабочего органа выделяют корчеватели, корчеватели-собиратели и корчеватели-погрузчики. По типу системы управления разделяют корчеватели, имеющие канатно-блочную и гидравлический приводы. При движении вперед и опущенном отвале зубья такого корчевателя врезаются в грунт и вычесывают корни растений на поверхность земли. Зубьями отвала корчевателя производится также корчевание пней. Основными узлами корчевателя с передним расположением являются универсальная рама, рабочий орган (отвал с зубьями), передняя стойка, толкатели и лебедка. Скрепер является самоходной или прицепной (к гусеничному трактору или колесному тягачу) землеройно-транспортной машиной, рабочим органом которой служит ковш на колесах, снабженный в нижней части ножами для срезания слоя грунта. Скреперы предназначаются для послойного срезания, перемещения, послойной отсыпки, разравнивания и частичного уплотнения грунтов 1-3 категории с каменистыми включениями, планировании строительных площадок, полей орошения или фильтрации, разработке траншей, выемок под резервуары, аэротенки и другие сооружения. Основным узлом скрепера является ковш с двумя боковыми стенками и днищем, к подножевои плите которого крепят сменные двухлезвийные ножи. Ковш снабжен выдвижной задней стенкой для принудительной разгрузки, а в передней части — заслонкой, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта. Ковш шарнирно соединен с тяговой П-образной рамой, жестко соединенной с хоботом. Гидравлическая система управления рабочим оборудованием обеспечивает подъем и опускание ковша, заслонки, выдвижение задней стенки и возврат ее в исходное положение. |