Проектирование ТП сборки масляного насоса и механической обработки корпуса нагнетающей секции. Технологическая часть ДП Лебедева Е.А.. 1 Технологическая часть

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

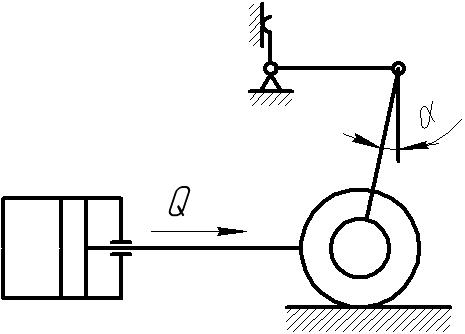

От оси стола до направляющих стойки = 835-1085От оси шпинделя до направляющих стойки = 460От торца шпинделя до поверхности стола = 115-615 Количество шпинделей = 2 Расстояние между осями шпинделя = 450 Конус отверстия шпинделя = 3 Наибольший вес обрабатываемой детали, кг = 2000 Максимальный диаметр фрезы = 325 Число ступеней оборотов шпинделя = 9 Число оборотов шпинделя в мин-1:Для чернового фрезерования = 40-250Для чистового фрезерования = 63-400 Число ступеней круговых подач стола = 9Круговая подача стола на диаметр 1000 мм, мм/мин = 63-400 Мощность главного электродвигателя, КВт = 13 Габаритные размеры: Длина = 3365Ширина = 1640 Высота = 3255 Вес, кг = 10500Требуется фрезеровать поверхность 1 По таблице 33 [4] выбираем величину подачи Sz = 0,4 мм/об. Скорость резания:  (1.30) (1.30)где KV - коэффициент, учитывающий свойства материала и состояние поверхности; CV - коэффициент скорости резания; T - стойкость инструмента; m, x, y, u, q, p - показатели степени. По таблице 39 [4] определяем показатели степени в зависимости от вида обработки и величины подачи CV=245; x=0,15; y=0,35; m=0,32; q=0,2; p=0. По таблице 40 [4] Т = 180 мин.  где KMV - коэффициент, учитывающий влияние материала заготовки; KИV - коэффициент, учитывающий влияние материала инструмента; KlV - коэффициент, учитывающий влияние состояния поверхности заготовки; KМV = 0,8 по таблице 4 [4]; KИV = 2,7 по таблице 6 [4]; КlV = 0,9 по таблице 5 [4].  , тогда скорость резания равна: , тогда скорость резания равна: м/мин м/минЧастота вращения шпинделя:  где d - наибольший диаметр обрабатываемой поверхности.  об/мин по паспорту станка принимаем n=250 об/мин об/мин по паспорту станка принимаем n=250 об/минСила резания:  (1.31) (1.31)по таблице 41 [4] Cр=54,5; q=1; w=0; y=0,74; x=0,9; u=1; по таблице 10 [4] Kmp=1,0  Н НКрутящий момент:  (1.32) (1.32) Нм НмМощность резания:  кВт (1.33) кВт (1.33)При мощности станка N = 13 кВт. Техническое нормирование. Основное время, затрачиваемое на фрезерование:  мин мин мин мин мин мин мин мин мин минРасчетное количество оборудования:  Принятое количество оборудования:  Коэффициент загрузки оборудования:  1.3.11 Средства механизации и автоматизации технологического процесса обработки При производстве корпуса масляного насоса широко применяются пневмоцилиндры, которые используются в зажимных устройствах. Они увеличивают скорость зажима заготовки, в результате чего значительно сокращается вспомогательное время. Также на производстве масляного насоса применяется приводной роликовый конвейер, который осуществляет транспортировку заготовок между операциями. 1.4 Конструирование и расчет приспособлений Для проектирования данного приспособления необходимы следующие исходные данные: - схема установки детали в приспособлении показана на втором листе графической части; - лимитирующие усилие резания, возникающее при обработке на данной операции является крутящий момент при фрезеровании; - коэффициент трения fo =0,2; - коэффициент запаса К = Ко+К1+...+К6. Служебное назначение приспособления: Исходя из крупносерийного типа производства, а также конфигурации детали на карусельно-фрезерной операции 020 применяется специальное станочное зажимное приспособление с пневмоприводом. Данное приспособление обеспечивает надёжность закрепления, точность установки и минимальную погрешность базирования, а пневмопривод позволяет сократить вспомогательное время на закрепление детали. Зажимное приспособление состоит из пневмопривода, установочных и зажимных элементов, а также стандартных изделий. Схема и расчёт приспособления Расчет ведется по [5]. 1. Определяем коэффициент запаса К:  , где (1.34) , где (1.34) =1,15 - коэффициент гарантированного запаса; =1,15 - коэффициент гарантированного запаса; =1,2 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях; =1,2 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях; =1,3 - коэффициент, характеризующий увеличение сил резания вследствие затупления режущего инструмента; =1,3 - коэффициент, характеризующий увеличение сил резания вследствие затупления режущего инструмента; =1,2 - коэффициент, учитывающий увеличение сил резания при прерывистом резании; =1,2 - коэффициент, учитывающий увеличение сил резания при прерывистом резании; =1 - коэффициент, характеризующий постоянство силы закрепления в зажимном механизме; =1 - коэффициент, характеризующий постоянство силы закрепления в зажимном механизме; =1 - коэффициент, характеризующий эргономику ручных зажимных механизмов; =1 - коэффициент, характеризующий эргономику ручных зажимных механизмов; =1,5 - коэффициент учитывают только при наличии моментов, стремящихся повернуть заготовку; =1,5 - коэффициент учитывают только при наличии моментов, стремящихся повернуть заготовку;  Принимаем  2. Находим силу закрепления:  (1.35) (1.35) Н Н3. Определяем Qшт.  , где ic=6.267 – передаточное число приспособления (1.36) , где ic=6.267 – передаточное число приспособления (1.36) Н Н4. Определяем диаметр поршневого цилиндра D  мм , (1.37) мм , (1.37)где p=0,6 МПа – избыточное давление сжатого воздуха По ГОСТ 15608-81 табл. 17 стр. 91 [4] выбираем диаметры поршня и штока. D = 63 мм. d = 18 мм.  Рисунок 1.3 Расчетная схема Принцип работы: Деталь устанавливается на планку после чего в рабочую полость пневмоцилиндра подается сжатый воздух, поршень приводит в действие рычажную систему. В свою очередь рычажная система приводит в действие зажимную призму, которая закрепляет деталь. Технические требования на изготовление приспособления: Приспособление испытать на установку и закрепление заготовки; Перемещение штока должна быть плавным без заеданий; Пневморазводку и установку крана производить по месту. 1.5 Расчет и проектирование режущего инструмента Исходные данные: Необходимо рассчитать и сконструировать сверло комбинированное из быстрорежущей стали с коническим хвостовиком. Первая ступень обрабатывает сквозное отверстие 28,43+0,22 мм под метрическую резьбу на глубину 18 мм, вторая ступень рассверливает отверстие с 28,43 до 30,7+0,62 мм на глубину 4 мм и снимает фаску для захода резьбообразующего инструмента, третья ступень рассверливает отверстие с 30,7 до 36,3+0,16 мм на глубину 1,5 мм. Обработка производится в заготовке из алюминиевого сплава АЛ7 с пределам прочности  и твердостью НВ 60. и твердостью НВ 60.Расчет режущего инструмента: Определяем диаметры ступеней сверла согласно [т. 1 ст. 309 таб. 9]. Для обеспечения верхнего отклонения диаметра отверстия необходимо увеличить номинальные диаметры ступеней. Принимаем: первая ступень – 28,5 мм, вторая ступень – 30,9 мм, третья ступень – 36,3 мм. Определяем режимы резания по [4]. Подачу выбираем по первой ступени, так как она имеет наименьший диаметр, а следовательно и прочность, при этом она снимает основной припуск. По таб. 25 ст. 277 s=0,94мм/об Крутящий момент при сверлении равен:  Крутящий момент при рассверливании равен:  Коэффициенты См, q, x, y, Kp берутся из таб. 32, таб. 10 Первая ступень:  Вторая ступень:  Третья ступень:  Суммарный крутящий момент равен:  Осевая сила при сверлении равна:  Осевая сила при рассверливании равна:  Коэффициенты См, q, x, y, Kp берутся из таб.32, таб.10. Первая ступень:  Вторая ступень:  Третья ступень:  Суммарная осевая сила равна:  Определяем номер конуса хвостовика по [4]. Момент трения между конусом хвостовика и шпинделя равен:  Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до трех раз по сравнению с моментом, принятым для нормальной работы сверла.  Средний диаметр конуса хвостовика равен:   По ГОСТ 25557-82 выбираем ближайший больший конус, т.е. конус Морзе №3 с лапкой со следующими основными конструктивными параметрами D1=24,1мм, d2=19,1мм, l4=99мм, остальные размеры хвостовика указываются на чертеже. Данное сверло проектируется под конкретную деталь, поэтому все длины обусловлены требованиями детали, все размеры указаны на чертеже. Геометрические и конструктивные параметры режущей части сверла назначаем по [4]. форма заточки нормальная; угол наклона винтовой канавки  ; ;углы между режущими кромками  ; ;задний угол  ; ;угол наклона поперечной кромки  ; ;шаг винтовой канавки  мм; мм;толщина сердцевины сверла dc=0,14D=3,8 мм; обратная конусность сверла 0,05 на 100 мм длины; ширина ленточки: первая ступень fo=2 мм; третья ступень fo=2,1 мм; высота затылка К=1 мм; ширина пера В=11,4 мм; геометрические параметры профиля фрезы для фрезерования канавки сверла: большой радиус профиля:  , , где  , , , , , т.к. , т.к.   мм; мм;Меньший радиус профиля:  , где , где   мм; мм;ширина профиля  мм. мм.Технические требования на изготовление инструмента: Твердость рабочей части 64..66 HRC, лапки хвостовика 37..42 HRC; Спираль правая, угол спирали 40о, шаг спирали 107мм (на 28,5); Обратная конусность рабочей части сверла 0,05мм на 100мм длины; Сердцевина рабочей части сверла должна равномерно утолщаться в направлении к хвостовику на 0,3..0,5мм на 100мм длины; Канавки полировать; Рабочую часть и хвостовик сварить встык. 1.6 Планировка участка При планировке участка, исходя из норм, приняты следующие расстояния: 1. расстояние между станками не менее 900мм; 2. расстояние между оборудованием и колоннами не менее 1000мм; 3. ширина магистрального проезда 4 м. Планировка участка выполнялась по порядку выполнения технологического процесса, в масштабе 1:100. Кроме основного производственного оборудования участок оснащен тарой для складирования заготовок и деталей, роликовым конвейером. Отвод стружки производится с помощью стружечного транспортера. Передача заготовок от одной операции к другой осуществляется с помощью роликового конвейера. К рабочим местам в зависимости от вида выполняемой работы подводится эмульсия, сжатый воздух. При разработке планировки учтены требования по охране труда, техники безопасности и противопожарной защите. Длина участка 37 м, ширина 9 м, площадь 330 м2. Планировка выполнена на 9 листе графической части дипломного проекта. На листе показан график загрузки оборудования, средний коэффициент загрузки участка 33%, и технико-экономические показатели участка.  |