Проектирование ТП сборки масляного насоса и механической обработки корпуса нагнетающей секции. Технологическая часть ДП Лебедева Е.А.. 1 Технологическая часть

Скачать 1.45 Mb. Скачать 1.45 Mb.

|

|

1.3.2 Критический анализ технических требований к детали Таблица 1.7 – Анализ технических требований к детали

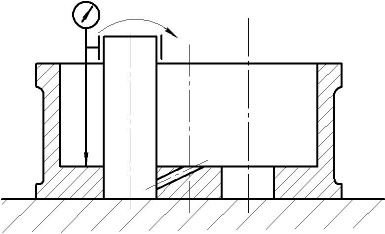

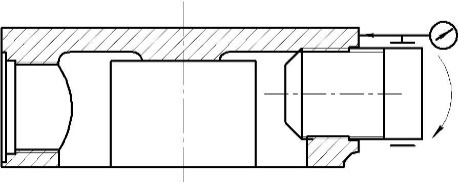

1.3.3 Методы и средства контроля технических требований Таблица 1.8 – Технические требования на деталь и методы их проверки

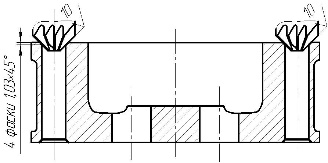

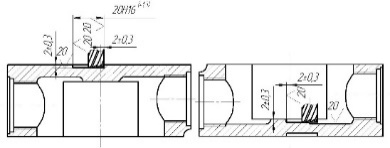

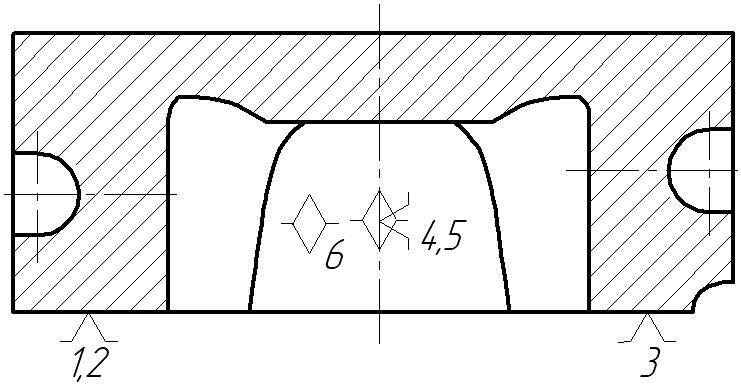

1.3.4 Анализ технологичности конструкции детали Рассмотрев конструкцию корпуса нагнетающей ступени масляного насоса, выявим технологичные и нетехнологичные элементы, влияющие на изготовление детали. К нетехнологичным элементам относятся: - наличие наклонных отверстий с малым диаметром. Вследствие чего требуется применять специальный инструмент и приспособления; - отсутствие канавок для выхода режущего инструмента. К технологичным элементом относятся: - унификация размеров пазов, канавок, переходных поверхностей и других элементов детали; - доступность обрабатываемых поверхностей; - свободный вход – выход режущего инструмента; - единая технологическая база на всех операциях механической обработки. Оценка технологичности выполнена по ГОСТ 14.205 – 83 (СТ СЭВ 2063–79) – технологичность конструкции изделий. Таким образом корпус нагнетающей ступени масляного насоса можно считать технологичной деталью. 1.3.5 Выбор и технико-экономическое обоснование метода получения заготовки Для анализа выберем два метода получения заготовок, литьё в кокиль и литье под давлением. Данная заготовка выпускается количеством 50000 шт. год, что соответствует первой группе серийности и третьей группе сложности. Сравним эти два метода по технико-экономическим показателям. Коэффициенты для данного расчёта выберем согласно методическим указаниям [2]. Литьё в кокиль. Коэффициент использования металла:   (1.6) (1.6)где Gдет - Масса детали; Gзаг - Масса заготовки. Стоимость заготовки:  , (1.7) , (1.7)где Ci - базовая стоимость одной тонны отливок; КМ - коэффициент, учитывающий свойства материала; КС - коэффициент, учитывающий сложность отливки; КВ - коэффициент учитывающий массу отливки КВ; КЛ - коэффициент, учитывающий объём производства заготовки; КТ - коэффициент, учитывающий точность заготовки; Сотх - стоимость отходов; См - стоимость одной тонны металла.  руб. руб.Литьё под давлением. Коэффициент использования металла:   Стоимость заготовки:     руб. руб. руб. руб.Экономическая эффективность:  , где: , где:Сд1,2 - себестоимость изготовления детали по первому и второму варианту  руб. руб.Таблица 1.9 – Сводная таблица результатов

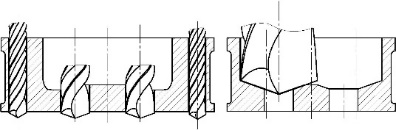

Вывод Технико-экономические расчёты показывают, что заготовка, полученная способом литья под давлением, экономичнее по сравнению с литьём в кокиль. За счет того, что металл заливается в форму под давлением, значительно уменьшается вероятность появления трещин, полостей и усадочных раковин на отливке. Экономическая эффективность 40800000 руб. 1.3.6 Анализ действующего варианта технологического процесса обработки детали Действующий технологический процесс был разработан для условий крупносерийного производства. В нем применяются специальные станки и приспособления созданные для изготовления непосредственно корпуса масляного насоса. Эти станки имеют высокую производительность, но низкую гибкость, в связи с чем для переналадки оборудования на изготовление других деталей потребуются большие затраты времени и значительные капитальные вложения. В задание на проектирование программа выпуска равна 50000 штук в год, что соответствует крупносерийному производству, поэтому действующий технологический процесс вполне отвечает требованиям задания. Однако, в него были внесены незначительные изменения, в результате которых уменьшилась трудоемкость, а следовательно и затраты на изготовление детали. 1.3.7 Разработка нового варианта технологического процесса, выбор оборудования и технологической оснастки Разработку маршрута изготовления корпуса нагнетающей секции масляного насоса начинаем с составления плана обработки поверхностей. При составлении плана опираемся на действующий технологический процесс. Количество технологических переходов для обработки поверхности детали определяется требованиями, указанными на рабочем чертеже - точность, шероховатость, точность взаимного расположения. При составлении плана обработки поверхностей заготовки в первую очередь выбирают первый технологический переход, затем метод окончательной сборки, обеспечивающий характеристики качества поверхности. План обработки вносим в карту исходных данных. Таблица 1.10 – Карта исходных данных

Затем производим объединение технологических переходов по обработке поверхностей детали, указанных в карте исходных данных, в маршрутный технологический процесс по обработке детали. В одну технологическую операцию группируем обработку поверхностей, сходных по методу обработки, точности, шероховатости и технологическим возможностям станка. Таблица 1.11 – Технологический процесс изготовления детали

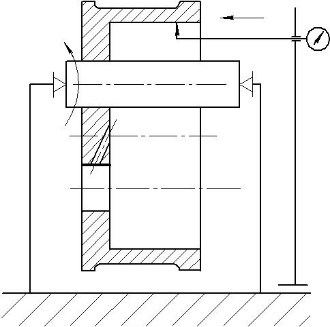

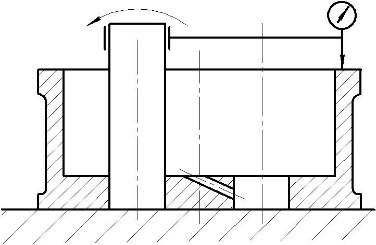

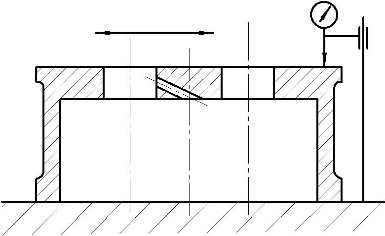

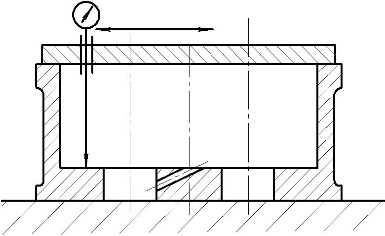

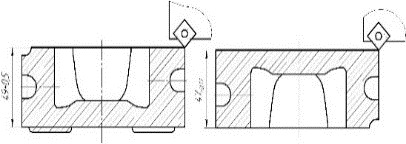

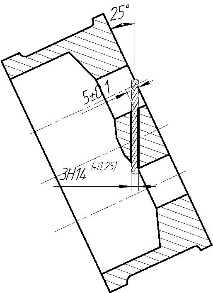

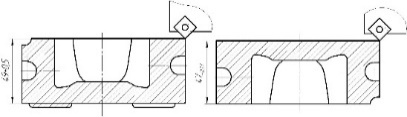

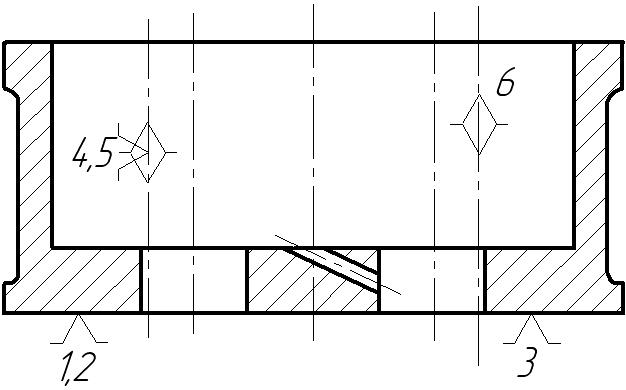

1.3.8 Обоснование выбора технологических баз Выбор технологических баз и определение последовательности обработки поверхностей детали, является определяющим для достижения требуемой точности детали в процессе её изготовления. В качестве технологических баз выбираем поверхности, по отношению к которым нужно обеспечить ориентацию большинства поверхностей, по возможности совмещая технологические, конструкторские и измерительные базы (принцип совмещения баз). По возможности необходимо использовать одну и ту же технологическую базу на всех операциях технологического процесса (принцип постоянства баз). Выбор технологических баз производим в соответствии с теорией базирования, по правилам которых необходимо и достаточно для полного и устойчивого положения заготовки в пространстве, лишить её шести степеней свободы. Исходными данными при выборе баз являлись: чертеж заготовки, чертеж детали, технические требования на изготовление детали, общий план маршрута обработки. При выборе баз учитывается тот фактор, что наибольшая точность достигается при обработке детали с одной установки, что повышает однотипность приспособления и схем установки. При выборе технологических баз также учитывалось: удобство установки и снятия заготовки, надёжность и удобство её закрепления, возможность подвода режущих инструментов с разных сторон. На первых операциях идёт подготовка технологических баз для последующей обработки. На последующих операциях применяем принцип постоянства баз. Таблица 1.12 – Схемы базирования

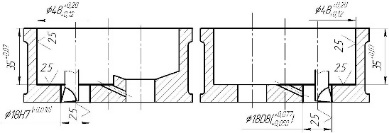

1.3.9 Определение припусков, промежуточных размеров и размеров заготовки Расчёт припуска на обработку торца 60±0,6 (пов. 4) Расчет проводим по методическим указаниям [3] Таблица 1.13 – План обработки поверхностей на операции 40

Припуск на черновое обтачивание:  (1.8) (1.8)где RZ0 - Высота микронеровностей поверхности, образованная на предыдущем технологическом переходе; Т0 - Глубина дефектного слоя; у1 - Погрешность установки на выполняемом технологическом переходе; 0 - Пространственные отклонения обрабатываемой поверхности. По таблице 37 [3] определяем: IT=130 мкм, RZ0=50 мкм, Т0=50 мкм, 0=100 мкм. Погрешность установки у равна сумме погрешностей, базирования б и погрешности закрепления з. По таблице 4 [3] находим погрешность базирования б=60. По таблице 5 [3] погрешность закрепления з=60 мкм.  мкм. мкм.Припуск на черновую обработку: По таблице 52 [3] принимаем: IT1=140 мкм, 2(RZ+T) =20 мкм, 1=30 мкм. Погрешность установки на данном переходе у=0, т.к. обработка ведётся на том же станке без переустановки детали. Все расчётные данные заносим в таблицу и определяем предельные размеры. Таблица 1.14 – Расчет припусков

Определение предельных размеров начинают с окончательной обработки поверхности, которая задана по чертежу детали. Записываем для конечного перехода в графу принятый наименьший предельный размер детали по чертежу:  мм (1.9) мм (1.9)Наибольший предельный размер  мм (1.10) мм (1.10)Размер D1min заносится в графу расчётный. Этот размер можно округлить до знака допуска и занести в графу принятый. На величину округления размера изменится принятый минимальный припуск 2Z1min. Наибольшее значение припуска на черновое обтачивание получаем, как разность наибольших предельных размеров:  мм (1.11) мм (1.11)Проверяем правильность расчётов, определяя допуск на припуск:  мкм (1.12) мкм (1.12)Расчёт припуска на обработку плоскости разъема 46h9(-0.062) (пов. 1). Расчет проводим по методическим указаниям [3]. Таблица 1.15 – План обработки поверхностей на операции 20

Припуск на черновое обтачивание:  где RZ0 - Высота микронеровностей поверхности, образованная на предыдущем технологическом переходе; Т0 - Глубина дефектного слоя; у1 - Погрешность установки на выполняемом технологическом переходе; 0 - Пространственные отклонения обрабатываемой поверхности. По таблице 37 [3] определяем: IT=100 мкм, RZ0=50 мкм, Т0=50 мкм, 0=100 мкм. Погрешность установки у равна сумме погрешностей, базирования б и погрешности закрепления з. По таблице 4 [3] находим погрешность базирования б=50. По таблице 6 [3] погрешность закрепления з=60 мкм.  мкм мкмПрипуск на чистовую обработку: По таблице 53 [3] принимаем: IT1=160 мкм, 2(RZ+T) =20 мкм, 1=24 мкм. Погрешность установки на данном переходе у=120 мкм. Все расчётные данные заносим в таблицу и определяем предельные размеры.  мкм мкмОпределение предельных размеров начинают с окончательной обработки поверхности, которая задана по чертежу детали. Записываем для конечного перехода в графу принятый наименьший предельный размер детали по чертежу: Таблица 1.16 – Расчет припусков

мм (1.13) мм (1.13)Наибольший предельный размер  мм (1.14) мм (1.14)После фрезерования торца наименьший расчетный размер определяется:  мм (1.15) мм (1.15)Округляем этот размер и принимаем равным 46,1 мм. Принятый минимальный припуск:  мм. мм.Наибольший предельный размер после фрезерования торца получаем путём прибавления принятого допуска к принятому наименьшему предельному размеру:  мм (1.16) мм (1.16)Максимальный припуск на шлифование торца получим как разность наибольших предельных размеров:  мм (1.17) мм (1.17)Проверяем правильность расчётов, определяя допуск на припуск:  мкм (1.18) мкм (1.18)Определяем наименьший расчётный размер заготовки:  мм ммОкругляем этот размер и принимаем равным 46,4. Принятый минимальный припуск:  мм. мм. мм. мм. мм. мм.Проверяем правильность расчётов, определяем допуск на припуск:  мкм. мкм.1.3.10 Расчет и выбор режимов резания. Техническое нормирование Рассчитываются режимы резания для 55 операции (сверлильная) на данной операции используется станок модели 2М112 паспортные данные: Наибольший диаметр патрона – 12 мм; | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||