практика. Реферат Работа содержит 17 страниц, 18 рисунков, 6 источников. Технологический процесс, деталь, заготовка, станок, приспособление, режущий инструмент

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

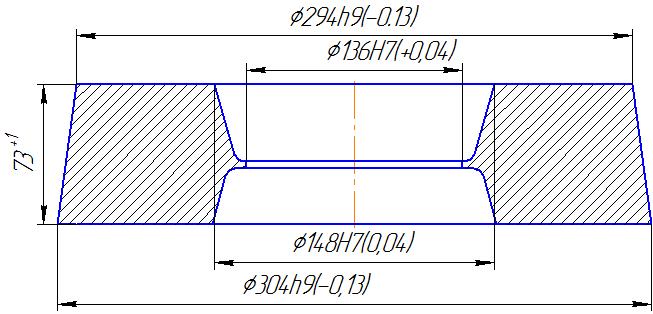

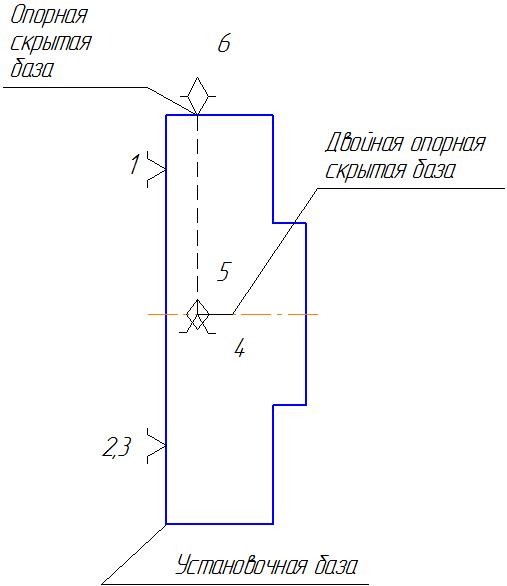

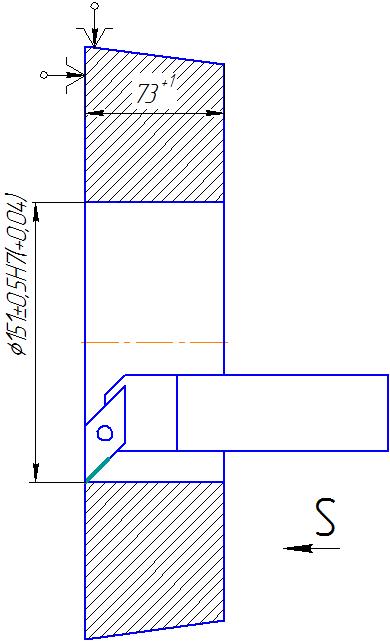

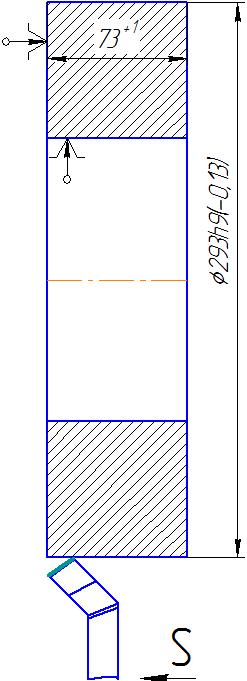

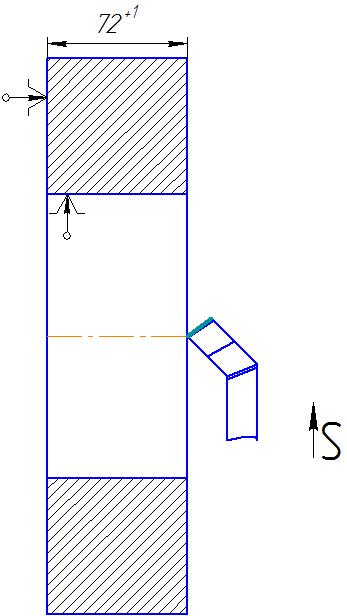

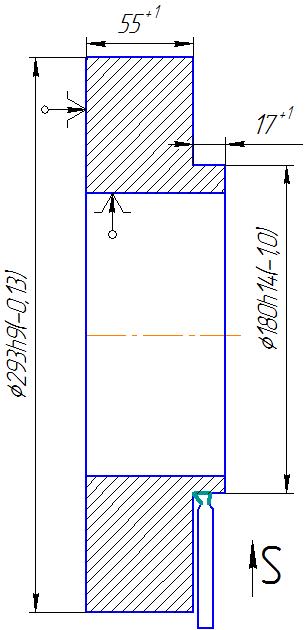

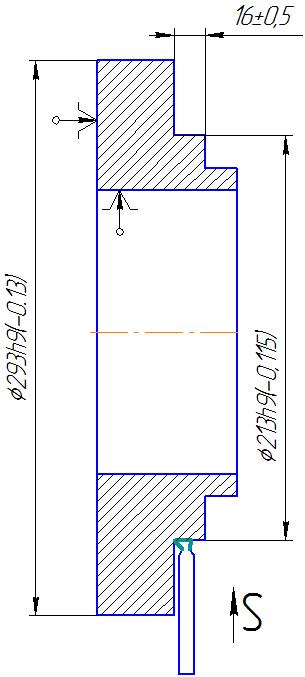

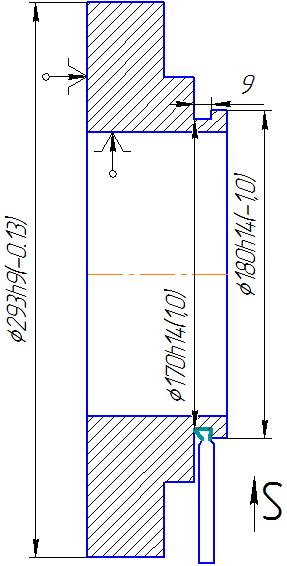

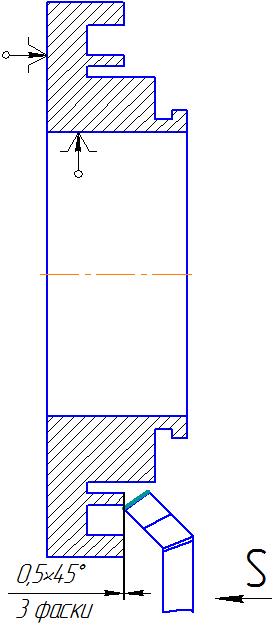

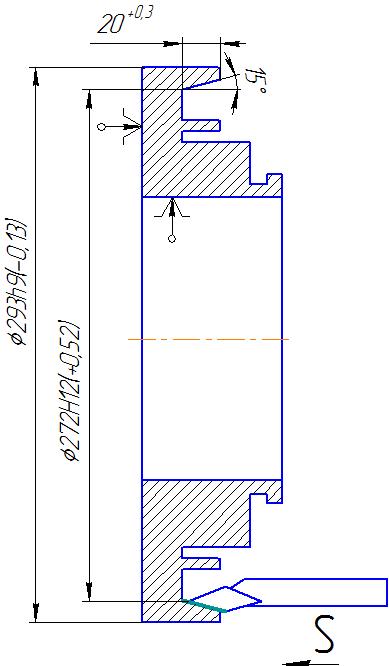

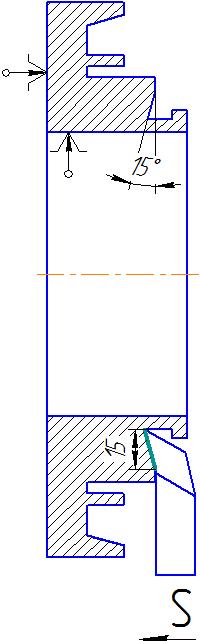

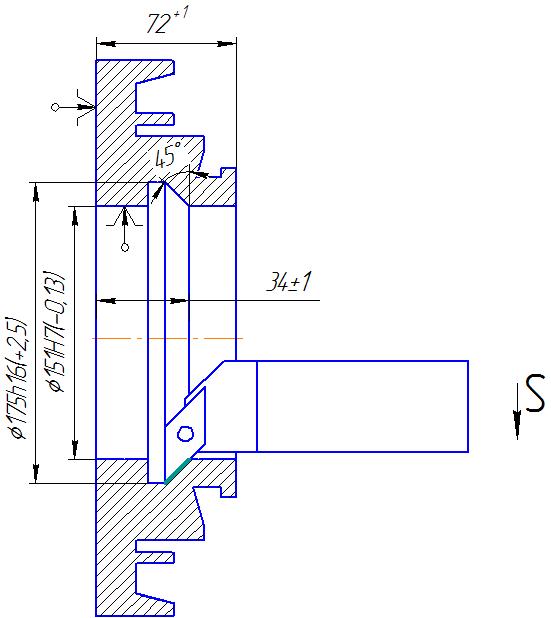

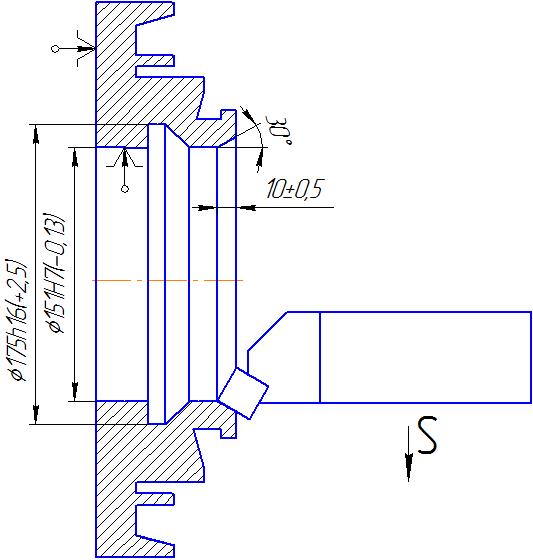

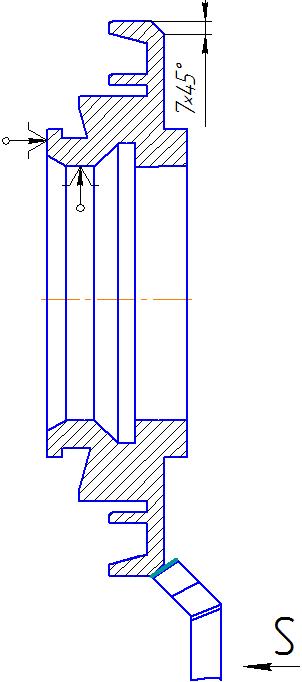

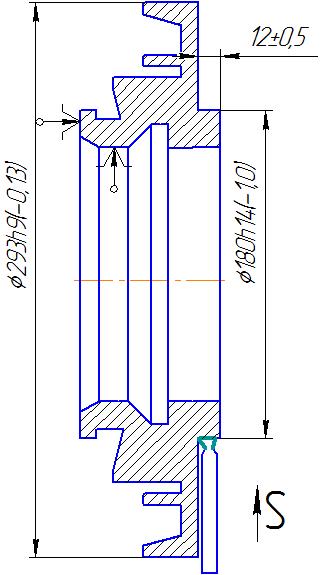

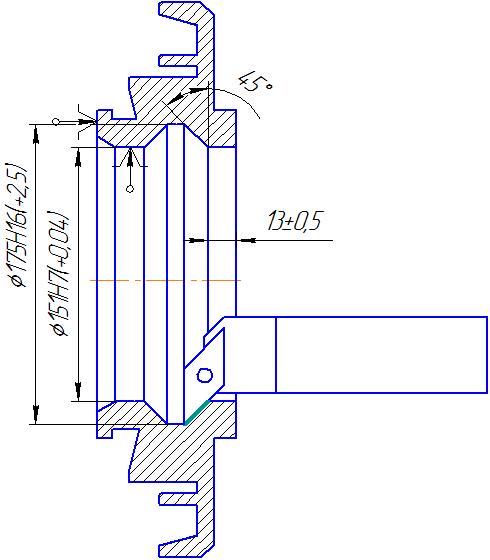

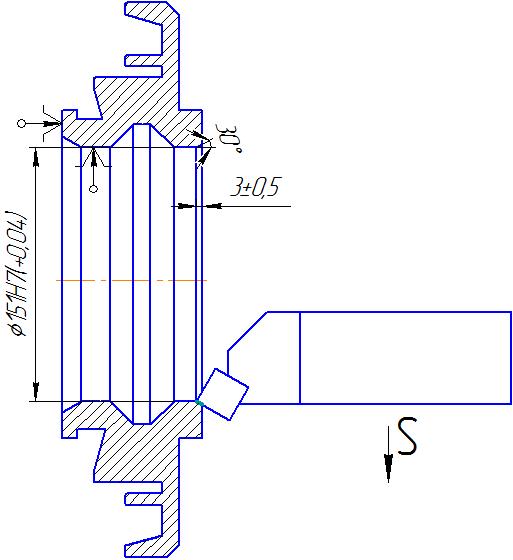

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта Федеральное государственное бюджетное образовательное учреждение высшего образования Омский государственный университет путей сообщения (ОмГУПС) Кафедра «Технологии транспортного машиностроения и ремонта подвижного состава( ТТМ и РПС)» Отчёт по учебной (технологической) практике Выполнил: студент группы 17И _________Глемба Д.А. Проверил: доцент каф. ТТМ и РПС _________Капустьян М.Ф. Омск 2019 УДК 621.9 Реферат Работа содержит 17 страниц, 18 рисунков, 6 источников. Технологический процесс, деталь, заготовка, станок, приспособление, режущий инструмент. Объектом разработки является технологический процесс изготовления детали. Цель работы – изучить технологический процесс на механическую обработку. В процессе работы были исследованы операции обработки детали типа тела вращения, изучена номенклатура, конструкция инструментов, условия эксплуатации производственного и ремонтного оборудования, разработан технологический процесс изготовления детали. Содержание Введение………………………………………………………………………..….4 1.Особенности деятельности организации……………………………………...5 2.Особенности правил техники безопасности, производственной санитарии, пожарной безопасности и нормы охраны труда………………………..……….6 3.Основные правила оказания первой помощи при поражении электрическим током……………………………………………………………………………….8 4.Разработка технологического процесса изготовления простой детали типа тел вращения………………………………………………………………………9 Заключение……………………………………………………………………….16 Библиографический список……………………………………………….…….17 Введение В данном отчете приведена разработка технологического процесса изготовления простой детали (втулки) типа тела вращения с учетом данных об имеющимся оборудовании, инструментах и средствах технологического оснащения. В отчете согласно заданию, предусматривается разработка технологического процесса изготовления «Втулки», которая является деталью машины, механизма, прибора цилиндрической или конической формы (с осевой симметрией), имеющая осевое отверстие, в которое входит сопрягаемая деталь. Втулки исполняют роль защиты и повышают продолжительность работы значимых узлов и агрегатов. Они гарантируют надежность в работе важных частей механизмов, их использование уменьшают вероятность появления аварийных ситуаций. Для создания втулки необходимо создать разработку операций (выбор оборудования, приспособлений, режущего и измерительного инструмента, назначение режима резания для каждого перехода, определение нормы времени). Кроме того, в отчете ознакомились с правилами техники безопасности, производственной санитарии, пожарной санитарии, пожарной безопасности и нормами охраны труда. Необходимо рассмотреть правила оказания первой помощи при поражении электрическим током. 1.Особенности деятельности организации Планировка рабочего места предусматривает рациональное расположение оборудования и оснастки, наиболее эффективное использование производственных площадей, создание удобных и безопасных условий труда, а также продуманное расположение инструментов, заготовок и деталей на рабочем месте. Все предметы и инструменты располагают на рабочем месте в пределах досягаемости вытянутых рук, чтобы не делать лишних движений-наклонов, поворотов, приседаний и др., вызывающих дополнительные затраты времени и ускоряющих утомляемость рабочего. Все, что приходится брать левой рукой, располагают слева; то, что берут правой, располагают справа. Материалы и инструменты, которые берут обеими руками, располагают с той стороны станка, где во время работы находится токарь. Планировка рабочего места должна обеспечивать условия для выработки привычных движений если предметы труда располагать в строго определенном порядке и всегда на одних и тех же местах то у рабочих появится навык и даже автоматизм движений, что ведет к снижению напряжения и утомляемости[3]. В механических цехах единичного и мелкосерийного производства на рабочем месте токаря хранится много инструментов и приспособлений. Для хранения используется организационно-техническая оснастка, в которую входят инструментальная тумбочка с планшетом, прикрепленным с задней стороны тумбочки и служащим для вывешивания документации (чертежей, карт технологического процесса, инструкций по технике безопасности); приемный столик, на верхней полке которого устанавливают тару с заготовками, а на нижней хранят приспособления и принадлежности. Технологическая оснастка — это средства, обеспечивающие выполнение технологического процесса с заданными параметрами: станочные приспособления, режущий, вспомогательный и измерительный инструменты. Работник, изготавливающий ту или иную деталь, обязан заниматься организацией рабочего места, так как это обеспечивает безопасность работы, требуемые условия труда, влияет на качество изготовления. 2.Особенности правил техники безопасности, производственной санитарии, пожарной безопасности и нормы охраны труда Рабочий должен соблюдать основные правила безопасной эксплуатации металлообрабатывающих станков перед началом работы: Проверить, хорошо ли убрано рабочее место, и при наличии неполадок в работе станка в течение предыдущей смены ознакомиться с ними и с принятыми мерами по их устранении. Привести в порядок рабочую одежду, застегнуть обшлага рукавов, убрать волосы по головной убор. Проверить состояние ручного инструмента и оборудования. Проверить состояние станка: убедиться в надежности крепления стационарных ограждений, в исправности электропроводки, заземляющих (зануляющих) проводов, рукояток и маховиков управления станком; разместить шланги, проводящие СОЖ, электрические провода и другие коммуникации, так, чтобы была исключена возможность их соприкосновения с движущимися частями станка или вращающимся инструментом. Подключить станок к электросети, включить местное освещение и отрегулировать положение светильника так, чтобы рабочая зона была хорошо освещена, и свет не слепил глаза, на холостом ходу проверить исправность кнопок «Пуск» и «Стоп», действие и фиксацию рычагов и ручек[1]. Так же соблюдать общие требования во время работы: Масса и габарит обрабатываемых деталей должны соответствовать паспортным данным станка. При обработке деталей массой более 16 кг производит установку и снятие с помощью грузоподъемных устройств, не допуская превышения нагрузки, установленной для них; для перемещения применять специальные стопорные и захватные приспособления. При необходимости воспользоваться средствами индивидуальной защиты; запрещается работать в рукавицах и перчатках, а так же с забинтованными пальцами без резиновых напальчников на станках с вращающимися обрабатываемыми деталями и инструментами. При работе станка не производить переключения рукояток режимов работы, измерений, регулировки и чистки; не отвлекаться от наблюдения за ходом обработки самому и не отвлекать других. Если в процессе обработки образуется отлетающая стружка, необходимо установить переносные экраны для защиты окружающих и при отсутствии специальных защитных устройств на станке надеть защитные очки или защитный щиток из непрозрачного материала; не допускать наматывания стружки на обрабатываемую деталь или инструмент; не удалять стружку непосредственно руками, а пользоваться для этого специальными устройствами; запрещается с этой целью обдувать сжатым воздухом обрабатываемую деталь и узлы станка. Обязательно выключать станок: при уходе даже на короткое время; при перерывах в подаче электроэнергии или сжатого воздуха; при измерении обрабатываемой детали, а также при регулировке, уборки и смазывании станка[2]. В целях пожарной безопасности, на каждом предприятии должен быть установлен противопожарный режим и выполнены противопожарные мероприятия. Составляются карточки тушения пожара и оперативный план пожаротушения. Оперативный план пожаротушения является основным документом, состоит из графической и текстовой части и разрабатывается предприятием совместно с пожарной охраной. Так же на предприятии должны быть оформлены уголки пожарной безопасности и пожарные щиты. Для ведения надзора за соблюдением противопожарным режимом из числа инженерно-технического персонала должны быть назначены лица ответственные за пожарную безопасность. В каждом цехе должна быть разработана инструкция о конкретных мерах пожарной безопасности, противопожарном режиме и план эвакуации персонала из помещений. Пути эвакуации персонала категорически запрещается загромождать оборудованием. На путях эвакуации устанавливаются указатели и световые табло. В пожароопасных помещениях, как правило, применяются машины закрытого типа, защита и аппаратура в пыленепроницаемом исполнении. Каждый случай пожара (возгорания) должен расследоваться в соответствии с «Инструкцией по расследованию и учету пожаров, происшедших на объектах энергетики» специально назначенной комиссией для установления причин, убытков, виновников возникновения пожара (возгорания) и разработки противопожарных мероприятий для других объектов. Работником должны быть приняты во внимание особенности правил техники безопасности, производственной санитарии, пожарной безопасности и нормы охраны труда. Станочник должен строго выполнять все требования инструкций по охране труда 3.Основные правила оказания первой помощи при поражении электрическим током Если пострадавший соприкасается с токоведущими частями, необходимо быстро освободить его от действия электрического тока. Прикасаться к человеку, находящемуся под напряжением, опасно для жизни. Поэтому нужно быстро отключить ту часть установки, которой касается пострадавший. Для освобождения пострадавшего от провода следует воспользоваться сухой одеждой, доской или каким-либо другим предметом, не проводящему электрический ток, или взяться за его одежду (если она сухая), избегая при этом прикосновения к металлическим предметам и открытым частям тела. Далее необходимо: - уложить пострадавшего на спину на твердую поверхность; -в случае, если у пострадавшего началась рвота, нужно уложить его на бок, затем очистить его ротовую полость от рвотных масс; - проверить наличие у пострадавшего дыхания (определить по подъему грудной клетки, запотеванию зеркала и пр.); - проверить наличие пульса на лучевой стороне у запястья или на сонной артерии, на переднебоковой поверхности шеи; - выяснить состояние зрачка, широкий зрачок указывает на резкое ухудшение кровоснабжения мозга; - вызов врача по телефону 03 во всех случаях обязателен. Если пострадавший находится в сознании после обморока, его следует уложить в удобное положение, накрыть одеждой, обеспечить полный покой, непрерывно наблюдая за дыханием и пульсом. При отсутствии признаков жизни нельзя считать пострадавшего мертвым, т.к. смерть бывает кажущейся. Искусственное дыхание следует проводить непрерывно до прибытия врача. С момента остановки сердца должно пройти не более 3-5 мин. Знание основных правил оказания первой помощи при поражении электрическим током, способствуют избежать несчастных случаев, и оказать правильную помощь человеку, попавшему под действие электрического тока. 4.Разработка технологического процесса изготовления простой детали типа тел вращения Объектом отчета является втулка. В качестве заготовки используем поковку большим D=304мм, меньшим D=294мм, внутренним D=136мм, L=73мм.   Рисунок 4.1 – Заготовка Поковка, диаметром 304мм квалитета h4 ГОСТ 380-71, сделанная из стали углеродистой обыкновенной, с твердостью материала 131 МПа. Для правильной работы каждой машины необходимо обеспечить определенное взаимное расположение ее деталей и узлов, иными словами это базирование[6]. Б  азированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76)[6]. азированием называется придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495—76)[6]. Рисунок 4.2 - Схема базироания заготовки в патроне токарного станка Установим заготовку в патрон и зафиксируем с помощью наружных кулачков. Расточка внутри втулки расточным резцом до D=151мм. Число черновых проходов – 7(по 1мм), число чистовых проходов 1(по 0,5мм) (Рисунок 4.3). Вынем заготовку из бабки и зафиксируем ее с помощью внутренних кулачков. Обработка поверхности подрезным отогнутым вправо резцом до D=293мм. Число черновых проходов – 5(по 1мм), число черновых проходов – 1(по 0,5мм)(Рисунок 4.4).     Рисунок 4.4 – Обработка поверхности подрезным отогнутым вправо резцом Рисунок 4.3 – Расточка внутри втулки расточным резцом Обработка торца подрезным отогнутым вправо резцом(1мм) (Рисунок 4.5). Точение первой шейки L=17мм, D=180мм прорезным резцом. Величина срезаемого слоя – 17 мм. Число черновых проходов – 4(по 4мм). 1 Чистовой проход – (1мм.) (Рисунок 4.6).     Рисунок 4.5 – Обработка торца подрезным резцом Рисунок 4.6 – Точение первой шейки прорезным резцом Точение второй шейки L=16мм. Прорезным резцом. Число проходов – 4(по 4мм), число чистовых проходов – 1(по 0,5мм) (Рисунок 4.7). Точение третьей шейки L=9мм, Глубиной=5мм. Прорезным резцом. Число проходов – 1. (по 9мм) (Рисунок 4.8).    Рисунок 4.8 – Точение третьей шейки прорезным резцом  Рисунок 4.7 – Точение второй шейки прорезным резцом Точение торцевых канавок, глубиной=20мм, шириной=15мм. Торцевым расточным резцом. Число черновых проходов – 5(по 3мм), число чистовых проходов – 1(по 1мм) (Рисунок 4.9). Точение трех фасок 0,5х45˚ подрезным отогнутым вправо резцом. Число проходов – 1(Рисунок 4.10).    Рисунок 4.10 – Точение фасок подрезным отогнутым вправо резцом  Рисунок 4.9 – Точение торцевых канавок расточным резцом Расточка торцевой канавки. Глубиной=20мм, шириной=15мм, под углом 15˚. Торцевым угловым расточным резцом. Число проходов – 1 (Рисунок 4.11). Расточка третьей шейки. Глубиной=5мм, длиной=9, под углом 15˚. Торцевым угловым расточным резцом. Число проходов – 1 (Рисунок 4.12).     Рисунок 4.12 – Расточка шейки расточным резцом Рисунок 4.11 – Расточка торцевых канавок расточным резцом Расточка втулки расточным резцом под углом 45˚, L=34мм. Глубина канавки – 19мм (Рисунок 4.13). Расточка втулки расточным резцом под углом 30˚, L=10мм (Рисунок 4.14)     Рисунок 4.14 – Расточка внутри втулки расточным резцом Рисунок 4.13 – Расточка внутри втулки расточным резцом Вынем втулку из патрона и поместим ее в патрон обратной стороной, и зафиксируем с помощью внутренних кулачков. Точение четвертой шейки L=12мм, D=180. Прорезным резцом. Число черновых проходов – 2. (по 5мм).Число чистовых проходов 1.(по 2мм) (Рисунок 4.15). Точение фаски 7х45˚ подрезным отогнутым вправо резцом. Число проходов – 1 (Рисунок 4.16).     Рисунок 4.16 – Точение фаски подрезным отогнутым вправо резцом Рисунок 4.15 – Точение четвертой шейки прорезным резцом Расточка внутри втулки расточным резцом под углом 45˚, L=13мм. Глубина канавки – 19мм (Рисунок 4.17). Расточка внутри втулки расточным резцом под углом 30˚, L=3мм (Рисунок 4.18).     Рисунок 4.18 – расточка внутри втулки расточным резцом Рисунок 4.17 – Расточка внутри втулки расточным резцом Токарная обработка — это механическая обработка резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, торцевание, отрезание, снятие фасок, обработка галтелей, прорезание канавок, нарезание внутренних и наружных резьб на токарных станках. Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Точение, наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. Расчет режимов производится на основе справочных и нормативных сведений, которые объединяет специальная таблица. Расчет режимов служит гарантией подбора оптимальных значений всех показателей и обеспечения высокоэффективного резания стали. Любой расчет начинается с подбора глубины резания, после чего устанавливается подача и скорость. Заключение Таким образом, было разработано изготовление втулки. Были применены такие операция, как точение, что позволяет из заготовки в виде поковки произвести деталь с нужными размерами для дальнейшей эксплуатации. Так же в отчете рассмотрели, что для создания втулки необходимо создать разработку операций (выбор оборудования, приспособлений, режущего и измерительного инструмента, назначение режима резания для каждого перехода, определение нормы времени). Можно сказать, что от того, как соблюдается технология изготовления втулки, может зависеть не только исправная работа механизма, но и жизнь людей. Поэтому чтобы правильно изготовить делать, нужно относится серьезно и ответственно не только в изготовлении, но и составлении чертежа для нее[50]. Изучены правила безопасности жизнедеятельности, рассмотрены основные опасности производства, приведены основные требования техники безопасности при работе на оборудовании применяемых для обработки данной детали. Так же рассмотрены особенности деятельности организации, особенности правил техники безопасности, производственной санитарии, пожарной безопасности и нормы охраны труда. Библиографический список 1. Справочник технолога-машиностроителя под. ред. А.Г.Косиловой и Р.К.Мещерякова т.1, Москва «Машиностроение», 1985г. 2. Справочник технолога-машиностроителя под. ред. А.Г.Косиловой и Р.К.Мещерякова т.2, Москва «Машиностроение», 1985г. 3. Проектирование технологических процессов обработки в ма-шиностроении. В. В. Бабук. Учебное пособие. Минск, 1987 г. 4. Конструирование узлов и деталей машин: Учеб. пособие для студентов вузов. П.Ф.Дунаев, О.П.Леликов. Москва «Высшая школа», 2001 г. 5. Разработка чертежа отливки: методические указания/ Н.Г.Васильев, ОмГУПС, Омск, 1992 г. 6. Расчёт режимов резания при механической обработке: Мето-дические указания к выполнению курсовых работ/М. Ф. Капустьян, А. А. Рауба, В. А. Рыбик. Омский гос. Ун-т путей сообщения. Омск, 2002 г. 33 с. |