Повышение виброустойчивости инструментальных систем станков. ТАММ-22_МетелевМА_реф1(повышение виброустойчивости инструменталь. 1. Виды колебаний при обработке резанием. 3 Гипотезы возникновения автоколебаний при резании. 6

Скачать 2.36 Mb. Скачать 2.36 Mb.

|

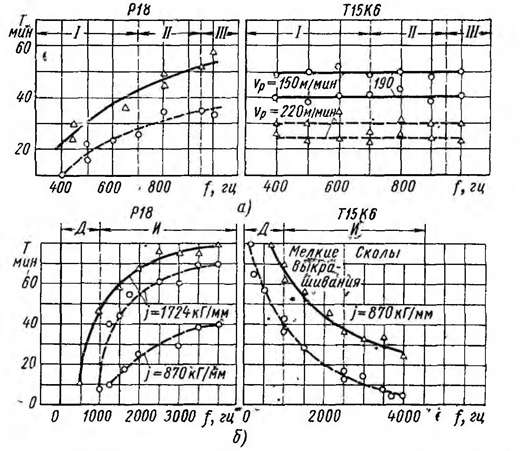

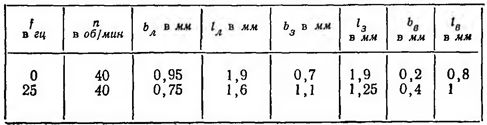

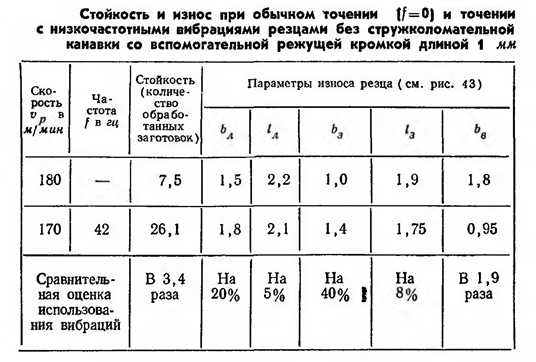

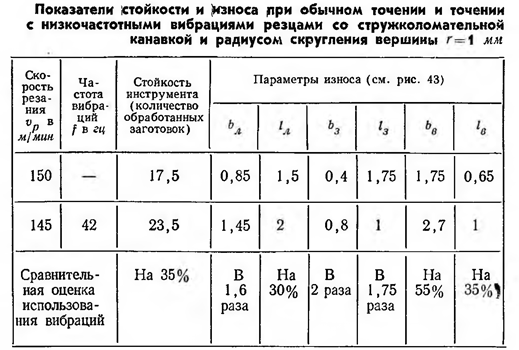

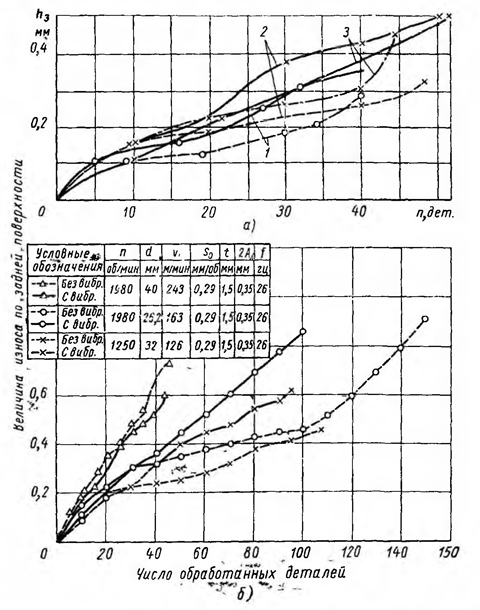

4. Влияние вибраций на стойкость инструмента.Стойкость инструмента характеризует его способность без переточки возможно длительное время и экономически эффективно обеспечивать обработку заготовок резанием в пределах заданных технических условий. Величина стойкости определяется временем непосредственной работы (исключая время перерывов в работе) инструмента от переточки до переточки до наступления принятого критерия затупления. Для обычного резания и резания с вибрациями зависимость времени работы инструмента от скорости резания характеризуется некоторой горбообразной кривой, максимум которой определяет оптимальную скорость резания для данных условий. Вибрационное движение повышает интенсивность адгезионного износа, так как при этом облегчаются микроглубинные вырывания, в большей мере при разрушении проявляется отрицательное влияние микродефектов поверхностного слоя. Росту интенсификации этого вида износа в определенном диапазоне скоростей резания способствует также меньшая температура в зоне резания. При данной контактной паре обрабатываемый материал - инструмент основным средством получения минимального износа, соответствующего определенной температуре контактных поверхностей при обычном резании является подбор режимов резания. Однако это возможно получить и путем качественного изменения условий резания, например путем использования подогрева извне или вибраций. Вследствие этого влияние режимов резания на стойкость инструмента коренным образом меняется. Например, при прерывистом резании с вибрациями следует ожидать достижения оптимальных условий обработки при работе на более высоких скоростях резания по сравнению с обычным резанием. Однако при отработке оптимальных по износу режимов резания с вибрациями следует учитывать и другие факторы, прежде всего толщину срезаемого слоя, так как переход от адгезионного к диффузионному износу происходит при определенной температуре и может быть обусловлен различными комбинациями v – S0, при обычном и вибрационном резании. Так как вибрации повышают интенсивность адгезионного износа и снижают интенсивность диффузионного, то возникновение их при обработке с малыми толщинами среза будет приводить к резкому снижению стойкости; вредное влияние этого фактора при работе с большими подачами снижается. Все приведенные здесь выводы получены для условий прерывистого резания с вибрациями, обеспечивающими существенное снижение температуры. Между тем обработка резанием с вредными вибрациями зачастую приводит к росту температуры, а также повышенным и вместе с тем переменным динамическим нагрузкам. В этом случае происходит интенсификация диффузионных явлений, приводящая к снижению стойкости быстрорежущего инструмента, а при высоком уровне вибраций и резании с отрицательными задними углами - к выкрашиванию твердосплавных инструментов. Из рис. 4.1, также видно, что износ твердосплавных резцов не зависит от частоты вибраций; напротив, снижение или устранение низкочастотных вибраций при точении быстрорежущими резцами приводит к резкому увеличению их стойкости. Влияние высокочастотных вибраций резца, возникающих в процессе резания, на стойкость инструмента видно на рис. 4.4, б. Здесь также видна еще более сильная зависимость стойкости быстрорежущего инструмента от частоты вибраций, при этом она зависит и от жесткости детали, что связано, очевидно, с изменением направления и формы колебаний. Высокочастотные вибрации сильно влияют и на стойкость твердосплавного инструмента, так как в этом случае оказывается большим динамическое воздействие вибраций на износ и еще более увеличивается температурный прирост.  Рисунок 4.1 Влияние низкочастотных и высокочастотных вибраций, обусловленных процессом резания, на стойкость быстрорежущих и твердосплавных резцов (сплошные линии относятся к точению стали 30X2CA, пунктирные - жаропрочной стали): а - зона охватывает значительные по интенсивности низкочастотные вибрации, II - слабые, III - вибраций нет; б-Д - частота колебаний детали; И - частота колебаний резца. Как в зоне низкочастотных, так и высокочастотных вибраций повышается вследствие снижения скорости вибрационного движения и теплонапряженности процесса резания. Подобным же образом можно объяснить и воздействие вибраций ультразвуковой частоты на износ инструментов. Увеличение стойкости в этих условиях показывают только инструменты из более прочных быстрорежущих сталей, однако и в этом случае задание чрезмерно больших амплитуд также приводит к снижению стойкости. Например, А. В. Воронин и А. И. Марков наибольшее повышение стойкости быстрорежущих резцов получили при относительно малых амплитудах радиальных колебаний - 2Ау, = 0,008 мм; дальнейшее увеличение амплитуды колебаний, особенно при 2Aу, >0,025 мм, приводит к катастрофическому снижению стойкости. Опытами, выполненными рядом исследователей, показано, что использование твердосплавных инструментов при резании с ультразвуковыми колебаниями приводит к снижению их стойкости. Резание с вибрациями создает периодическое перемещение стружки по передней поверхности; это ведет к участию в процессе износа большей площади передней поверхности и образованию менее глубокой, но более широкой лунки (табл. 4.1). В значительной мере этому способствует меньшая защитная роль наростообразования. Правильность этих выводов подтверждают результаты сравнительных испытаний. Изменения параметров износа на передней и задней поверхностях инструмента (см. рис. 4.2) при точении с осевыми низкочастотными вибрациями и без них. Стойкостные испытания проводились в МВТУ резцами Т15Қ6 с нулевой фаской шириной 1 мм В. С. Камаловым при точении стали 45 Таблица 4.1  Сравнительный износ резцов по отдельным параметрам при точении без вибраций [f=0) и с осевыми вибрациями [f=25 Гц] на режимах резания: v=185 м/мин, S. = 0,29 мм/об, t=2 мм. Из табл. 4.1 видно, что при точении с осевыми вибрациями длина лунки l, возрастает на 5-10%. Между тем максимальная глубина лунки при резании с вибрациями меньше, чем при обычном резании. Кроме того, максимальная глубина лунки находится у самой режущей кромки, и чем дальше от режущей кромки, тем меньше глубина лунки. Это в какой-то степени характерно и для обычного резания, когда максимальная глубина лунки расположена примерно на 1/3 от режущей кромки, а при виброрезании она расположена еще ближе (на 1/8-1/5) от режущей кромки. Это можно объяснить тем, что центр максимальных давления и температуры при точении с вибрациями перемещается и при тонких стружках расположен у самой кромки. В ряде случаев лунка настолько приближалась к режущей кромке, что лунки в обычном понятии нет, она превращается в ступеньку износа. Непосредственное воздействие вибраций приводит к циклическому нагружению режущего клина; при непрерывном резании наряду с этим имеет место постоянная составляющая силы. Это еще более снижает циклическую прочность кромки. Однако, как показывают расчеты при точении с низкочастотными вибрациями, число циклов нагружения не достигает предела усталости. Так, при резании с частотой вибраций 30 Гц при периоде стойкости инструмента 60 мин число циклов нагружения равно N= 105 103. При этом периоде стойкости предел усталости будет достигнут при f=300 Гц. Поэтому при резании с высокочастотными вибрациями или при эксплуатации инструментов с повышенными периодами стойкости получаются напряжения режущего клина, достигающие предела усталости. Таким образом, рост частот и амплитуд колебаний, ухудшение условий выхода, когда имеет место резкое снижение нагрузки, ведут к росту износа и снижению долговечности режущего клина. Подробные экспериментальные исследования износа твердосплавного инструмента в условиях вынужденных колебаний были проведены на операциях сверления глубоких и точных отверстий диаметром 6,8-22 мм в материалах 50A (HB 170-217), 40X (HRC 28-30). Для испытаний использовались сверла одностороннего резания, оснащенные твердым сплавом ВҚ8. При экспериментах записывались осциллограммы вибраций стебля сверла, действующие осевые усилия и крутящие моменты, снимались кривые износа и определялась стойкость сверл. На этих операциях вибрации вызывались процессом резания, т. е. их направление не совпадало ни с одной из координатных осей; они происходили также и в радиальном направлении, поэтому относятся к категории вредных. Приведенные на рис. 4.1 экспериментальные данные, полученные на большом количестве заготовок в лабораторных условиях и проверенные в заводских условиях, показывают, что снижение интенсивности вредных вибраций путем уменьшения их амплитуд путем перехода на зарезонансные условия нагружения системы приводит к снижению износа инструмента и повышению его стойкости. Повышение производительности обработки за счет увеличения подачи на оборот S, ведет к росту возмущающей силы при неизменной ее частоте, к снижению стойкости инструмента и точности обработки. Наряду с повышением стойкости и производительности проведенные исследования вредных вибраций, обусловленных процессом резания при сверлении, показали, что при обработке машиноподелочных сталей в опробованном диапазоне режимов резания и вибраций воздействие положительных явлений оказывается недостаточным, чтобы уменьшить вредное влияние вибраций, обусловленное интенсификацией механического и адгезионного износов. Поэтому износ инструмента остается больше или равным износу при обычном резании без вибраций. Таким образом, снижение стойкости инструмента при возникновении вредных вибраций обусловлено рядом факторов. Направление этих вибраций, как правило, не совпадает ни с одной из координатных осей X, Y, Z, при этом большинство типовых операций имеет недостаточную жесткость системы по оси Y. Поэтому всегда велик удельный вес радиальных вибраций со всеми присущими этому виду вибраций отрицательными явлениями -периодическим затиранием по задней поверхности, обусловливающим высокие динамические нагрузки на рабочие поверхности и появление в режущем клине растягивающих напряжений. Возникновение вредных вибраций всегда связано с низкой жесткостью системы, вследствие чего колебание размеров сечения срезаемого слоя и рабочих углов резания становится недопустимо большим. В большинстве случаев движение резания, обусловленное воздействием вредных вибраций, является нестабильным и характеризуется отдельными пиками, когда динамические и тепловые нагрузки резко возрастают. Это является одной из основных причин их отрицательного влияния на стойкость инструмента и микрогеометрию поверхности. Следовательно, снижения интенсивности износа при обработке с вибрациями по сравнению с обычным резанием следует добиваться путем задания вибраций в тангенциальном или осевом направлении при обеспечении повышенной жесткости системы и стабильности режимов вибраций. Однако и при выполнении этих условий положительные результаты могут быть получены только при рациональном выборе режимов резания и вибраций. При возникновении вредных вибраций, т. е. вибраций, не предусмотренных при проектировании операции, естественно, таких условий не создается и получаются отрицательные результаты. Таблица 4.2  Таблица 4.3  В табл. 4.2 и 4.3 приведены результаты экспериментальных исследований стойкости и износа резцов, полученные в лабораторных условиях. Обрабатывались после закалки заготовки из стали 50А длиной 500 мм на режимах резания t=2 мм, So=0,3 мм/об резцами T15K6; габариты 16×25X1150 мм; ү=17°, ф=45°, ф1= 30°. В табл. 14 a=18°, p1=-0°; в табл. 15 a=8°. Испытания проводились с использованием вибратора гидравлического типа ВГ-2, амплитуда вибраций 0,4 мм; все резцы работали до появления выкрашивания. Из табл. 4.2 и 4.3 видно, что точение с низкочастотными осевыми вибрациями в лабораторных условиях показывает некоторое повышение стойкости инструмента, причем в случае, когда режущая кромка резца ослаблена стружколомательной канавкой, повышение стойкости порядка 35%, а при резании без стружколомательных канавок стойкость увеличивается в несколько раз (3-4 раза). При точении c вибрациями увеличивается на 20-60% ширина лунки, причем более значительно при наличии стружколомательной канавки. Надо отметить, что это увеличение произошло за период стойкости инструмента, т. е. когда при обычном резании резец в среднем обрабатывал 7,5 заготовки, а при резании с вибрациями резец в среднем обрабатывал 26 заготовок. Длина лунки оставалась почти такой же или увеличивалась (на 30%) при наличии стружколомательной канавки. Ширина площадки износа на задней поверхности за период стойкости увеличивается на 40-100%; длина площадки износа по задней поверхности несколько уменьшается. В табл. 4.2 и 4.3 рассмотрены параметры износа резцов за различный период стойкости инструмента. Результаты сравнения износа резцов при одинаковой длительности их работы даны в табл. 4.4 Таблица 4.4  Из табл. 4.4 видно, что при одинаковой длительности работы резцов ширина лунки при вибрационном резании с частотами 25 и 50 Гц остается почти такой же, что и при безвибрационном резании, а длина лунки несколько сокращается (на 27%). Ширина площадки износа по задней поверхности при точении с вибрациями остается такой же (f=50 Гц) или увеличивается (f=25 Гц) довольно значительно (в 2 раза). Износ по вершине инструмента при точении с вибрациями увеличивается, причем больше (в 2,2 раза) при более низкой частоте 25 Гц. Глубина лунки износа по передней поверхности не замерялась, так как не было найдено достаточно надежного способа замера; однако, можно отметить на основании визуального наблюдения, что при точении с осевыми вибрациями глубина лунок была почти всегда меньше, чем при обычном точении. Значительный объем стойкостных испытаний точения с низкочастотными осевыми вибрациями был проведен в заводских условиях. Зависимость износа инструмента при точении с низкочастотными осевыми вибрациями от скорости резания и числа обработанных заготовок приведена на рис. 4.2, а. Кривые износа получены при обтачивании стали 50 207 резцами Т15К6 с геометрией y=12°, a=a1=8°, q=60°, 01=30°, f=0,15 мм на режимах: t=1,5 мм, S,=0,4 мм/об, f= 15 Гц, 2А, = 0,45 мм. На рис. 4.2, б приведены подобные же кривые износа, полученные при обтачивании заготовок из стали 45 теми же резцами. В обоих случаях сплошные линии относятся к точению с вибрациями, пунктирные - к обычному. Интенсивный износ и разрушение имеют место при точении с весьма высокими скоростями (Up=207 м/мин). В этом случае снижение стойкости составляет 20%. Напротив, точение с типовыми скоростями резания 100-140 м/мин показывает такую же долговечность инструмента, что и при резании с вибрацией, несколько увеличивая при этом его износ по задней поверхности (на 10-15%) и ширину лунки, при этом снижая ее глубину. Выкрашивание твердосплавных режущих кромок на типовых режимах резания с низкочастотными вибрациями существенно не увеличивается по сравнению с точением. Приведенные выше результаты лабораторных испытаний показали лучшие результаты. Это можно объяснить тем, что в этом случае обеспечивалась лучшая подготовка резцов за счет более качественной заточки и доводки, дающих меньшее количество микротрещин и повышенную чистоту рабочей поверхности резцов. Қак показали результаты испытаний, это значительно влияет на стойкость резца при точении с вибрациями. Кроме того, имеет значение более тщательная установка резцов, стабильная работа вибраторов.  Рисунок 4.2 Кривые износа при точении с осевыми вибрациями при различных скоростях резания. Условия обработки:  [4, с.175-200]. |