Повышение виброустойчивости инструментальных систем станков. ТАММ-22_МетелевМА_реф1(повышение виброустойчивости инструменталь. 1. Виды колебаний при обработке резанием. 3 Гипотезы возникновения автоколебаний при резании. 6

Скачать 2.36 Mb. Скачать 2.36 Mb.

|

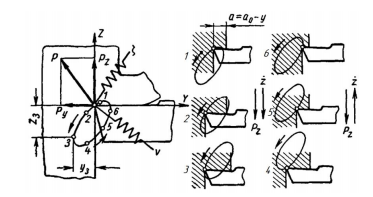

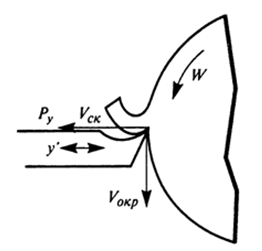

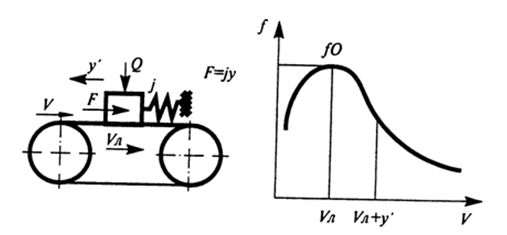

2. Гипотезы возникновения автоколебаний при резании.2.1 Гипотеза Жаркова. Рисунок 2.1.1 – Механизм автоколебаний в системе с координатной связью В данной системе складываются два поступательных колебания по осям ζ и ν. Между этими колебаниями существует фазовый сдвиг. Траектория движения кончика инструмента относительно заготовки в результате сложения этих колебаний имеет форму замкнутой кривой, теоретически – эллипса. При движении по данной траектории, инструмент изменяет толщину срезаемого слоя, а, следовательно, силу резания таким образом, что при движении в сторону действия силы резания толщина срезаемого слоя больше, чем при движении инструмента навстречу силе резания. Площадь диаграммы (рис.2.1.1), очерченной кривой изменения силы резания  по перемещению z, представляет собой работу, совершаемую силой резания за один цикл колебаний, которая тратится на дальнейшее развитие колебаний. Нарастание амплитуды автоколебаний будет продолжаться до тех пор, пока нелинейные свойства системы полностью не компенсируют вклад энергии, вносимой силой резания. Устанавливается процесс автоколебаний с постоянной амплитудой и частотой, близкой к одной из собственных частот колебательной системы. Значение фазового сдвига между колебаниями определяет устойчивость системы. Изменением фазового сдвига можно добиться изменения направления обхода диаграммы. В этом случае изменение силы резания будет оказывать демпфирующее воздействие на колебания. Однако, данная теория не является универсальной, так как, например, автоколебания при резании самовозбуждаются в крутильных системах и в системах, описываемых моделями с одной степенью свободы. На металлорежущих станках крутильные системы весьма распространены, а системы с одной степенью свободы часто встречаются при работе инструментом с симметрично расположенными режущими кромками, т.е. при сверлении, зенкеровании, протягивании и т.д. Этот факт является основанием для того, чтобы при исследовании причин возбуждения автоколебаний не прибегать к сложным, со многими степенями свободы, моделям. по перемещению z, представляет собой работу, совершаемую силой резания за один цикл колебаний, которая тратится на дальнейшее развитие колебаний. Нарастание амплитуды автоколебаний будет продолжаться до тех пор, пока нелинейные свойства системы полностью не компенсируют вклад энергии, вносимой силой резания. Устанавливается процесс автоколебаний с постоянной амплитудой и частотой, близкой к одной из собственных частот колебательной системы. Значение фазового сдвига между колебаниями определяет устойчивость системы. Изменением фазового сдвига можно добиться изменения направления обхода диаграммы. В этом случае изменение силы резания будет оказывать демпфирующее воздействие на колебания. Однако, данная теория не является универсальной, так как, например, автоколебания при резании самовозбуждаются в крутильных системах и в системах, описываемых моделями с одной степенью свободы. На металлорежущих станках крутильные системы весьма распространены, а системы с одной степенью свободы часто встречаются при работе инструментом с симметрично расположенными режущими кромками, т.е. при сверлении, зенкеровании, протягивании и т.д. Этот факт является основанием для того, чтобы при исследовании причин возбуждения автоколебаний не прибегать к сложным, со многими степенями свободы, моделям.И.Г. Жарковым была проведена экспериментальная работа по определению постоянной запаздывания при обработке различных материалов. По результатам проведенных экспериментальных исследований им была получена следующая эмпирическая формула для постоянной времени запаздывания T: где  – коэффициент усадки стружки. На основании данной формулы, И.Г.Жарков связал причины возбуждения автоколебаний с усадкой стружки при резании. Однако усадка стружки есть параметр, являющийся следствием особенностей пластического деформирования материала заготовки при различных условиях нагружения. Следовательно, подобная эмпирическая формула не проясняет физического смысла запаздывания.[7] – коэффициент усадки стружки. На основании данной формулы, И.Г.Жарков связал причины возбуждения автоколебаний с усадкой стружки при резании. Однако усадка стружки есть параметр, являющийся следствием особенностей пластического деформирования материала заготовки при различных условиях нагружения. Следовательно, подобная эмпирическая формула не проясняет физического смысла запаздывания.[7]2.2 Гипотеза С.Л. и Л.С. Мурашкиных.Согласно этой гипотезе, первопричиной возникновения автоколебаний является падающая характеристика силы трения и силы резания от скорости. На рис. 2.2.1 показаны зависимости составляющей  силы резания и коэффициента трения скольжения f от скорости главного движения резания. Как видно из рисунка, при увеличении скорости главного движения резания V от 50 до 110 м/мин составляющая силы резания и коэффициента трения скольжения f от скорости главного движения резания. Как видно из рисунка, при увеличении скорости главного движения резания V от 50 до 110 м/мин составляющая  имеет падающую характеристику. Это связано с зависимостью силы резания (коэффициента трения) от скорости главного движения резания. имеет падающую характеристику. Это связано с зависимостью силы резания (коэффициента трения) от скорости главного движения резания.  = fN (f- переменный). Скорость скольжения стружки по передней грани резца = fN (f- переменный). Скорость скольжения стружки по передней грани резца  ( ( ) определяется следующим выражением (рис. 2.2.1): ) определяется следующим выражением (рис. 2.2.1):  Рисунок 2.2.1 – Изменение скорости скольжения стружки при колебаниях  2.2.1 Где  - коэффициент усадки стружки. - коэффициент усадки стружки.Следовательно, если резание осуществляется на участке падающей характеристики, составляющая  при вибрациях будет переменная. при вибрациях будет переменная. При врезании При отталкивании (отходе) Следовательно Это условие является необходимым для поддержания автоколебаний в системе. Если провести такой же анализ для поднимающегося участка характеристики, то можно сделать вывод о том, что  , а это должно было бы способствовать гашению автоколебаний. Однако автоколебания, хотя и реже, но все-таки возникают и на поднимающемся участке кривой. Объяснение этого явления даны в работах Л.С. Мурашкина и С.Л. Мурашкина. , а это должно было бы способствовать гашению автоколебаний. Однако автоколебания, хотя и реже, но все-таки возникают и на поднимающемся участке кривой. Объяснение этого явления даны в работах Л.С. Мурашкина и С.Л. Мурашкина. Физический смысл возникновения автоколебаний поданной гипотезе объясняется с помощью модели Ван-дер-Поля (рис. 2.2.2). В этом случае бесконечная лента транспортера аналогична стружке, скользящей по передней грани резца. Упругая связь в виде пружины символизирует жесткость элементов технологической системы.[7]  Рисунок 2.2.2 – схема модели Ван-дер-Поля |