Повышение виброустойчивости инструментальных систем станков. ТАММ-22_МетелевМА_реф1(повышение виброустойчивости инструменталь. 1. Виды колебаний при обработке резанием. 3 Гипотезы возникновения автоколебаний при резании. 6

Скачать 2.36 Mb. Скачать 2.36 Mb.

|

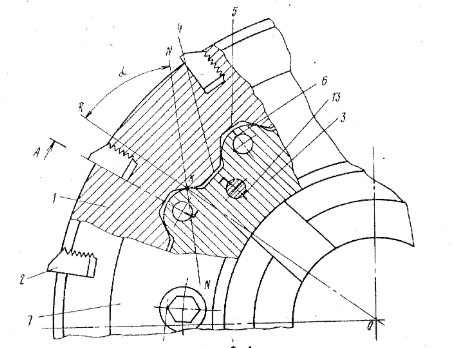

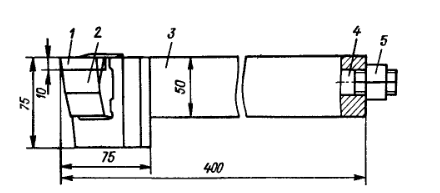

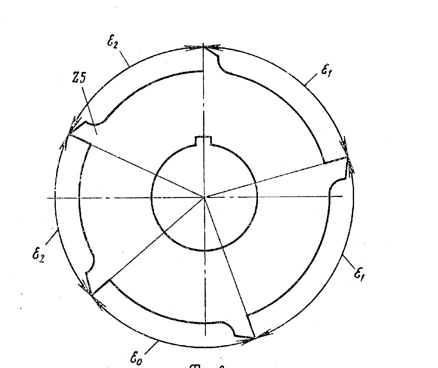

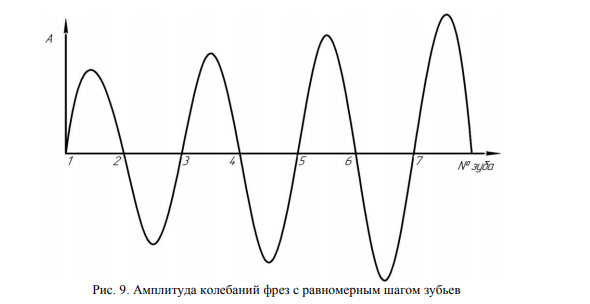

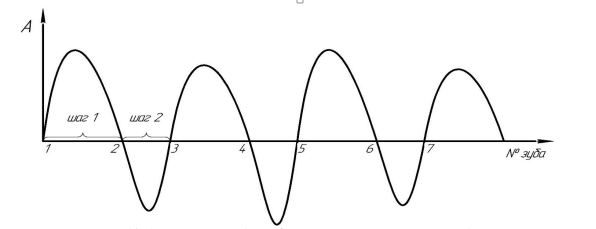

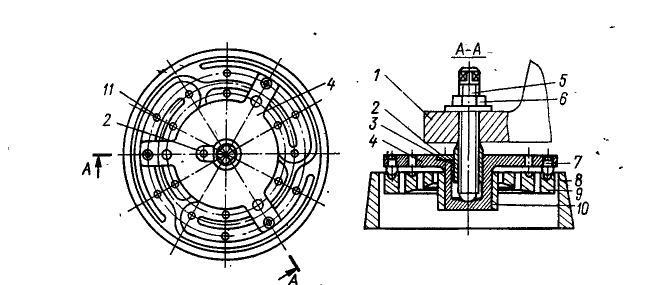

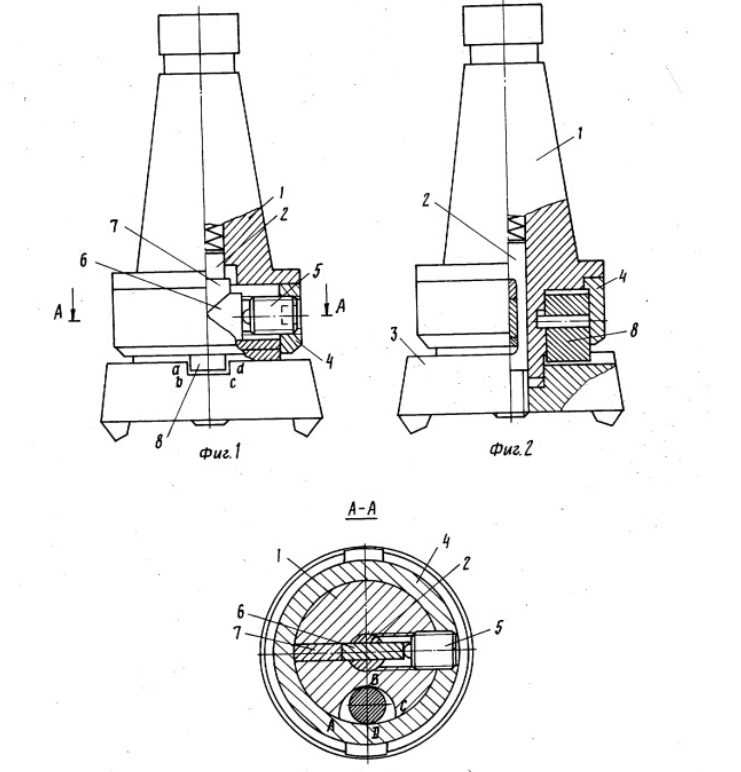

Примеры конструкций инструмента с повышенной виброустойчивостью.Повышение виброустойчивости РИ может быть достигнуто повышением демпфирующих свойств инструмента. Можно выделить существующие виды инструмента с повышением демпфирующих свойств: Демпфирующие элементы (торцевые фрезы с демпфирующими элементами пружинные втулки, проволочные спирали, тонкостенные втулки и др.). Тут сопротивление технологической системы повышается путем применения специальных средств, увеличивающих рассеивание энергии и тем самым снижающих уровень вибраций. Инструменты с увеличением сопротивления в стыках (комбинированные инструменты). Инструменты с активным демпфированием. Так же виброустойчивость инструмента может быть увеличена изменением геометрических параметров инструмента (фрезы с переменным шагом). 6.1 Фрезы с демпфирующими элементами.В качестве примера рассмотрим фрезу с демпфирующими элементами (рис. 6.1.1). Эти фрезы содержат корпус с резцами, промажу точный диск и резиновые демпфирующие элементы, установленные в корпусе и контактирующие с торцом промежуточного диска. При увеличении усилия резания в процессе работы корпус фрезы поворачивается относительно промежуточного диска, сжимая резиновые демпфирующие элементы. При уменьшении усилий резания демпфирующие элементы разжимаются, возвращая корпус фрезы в исходное положение.  Рисунок 6.1.1 – Представление фрезы с демпфирующими элементами. Сборная фреза в варианте торцовой или дисковой фрезы содержит корпус 1 с режущими элементами 2, а также промежуточный диск 3. Корпус 1 фрезы выполнен в виде кольца, охватывающего промежуточный диск 3. На внутренней поверхности 4 корпуса 1 выполнены впадины 5. На наружной поверхности промежуточного диска 3 выполнены упругие выступы 6, являющиеся демпфирующими элементами. Упругие выступы 6 размещены во впадинах 5. Корпус 1 фрезы связан с промежуточным диском 3 кольцами 7 и 8, которые установлены в кольцевых выточках 9 и 10 корпуса 1 и кольцевых выточках 11 и 12 промежуточного диска 3. Кольца 7 и 8 соединены винтами 13. Размеры кольцевых выточек 9-12 и колец 7 и 8 выполнены с допусками, обеспечивающими свободный относительный поворот корпуса в пределах упругих деформаций выступов 6 и зазоров между впадинами 5 и выступами 6 и минимальное осевое перемещение корпуса 1 относительно промежуточного диска 3. Осевое перемещение может быть устранено полностью шлифованием посадочных торцовых плоскостей колец 7 и 8 с помощью регулировочных колец, устанавливаемых между корпусом 1 фрезы и кольцами 7 и 8. 6.2 Инструменты с сопротивлением в стыках.Как пример можно рассматривать конструкцию крупного токарного резца ЛМИ КС-2107-0005 со сменным режущим блоком и напаянной пластинкой. Резец состоит из державки 3, на переднем конце которой находится трехгранное гнездо. На стенках этого гнезда выполнены опорные площадки, на которые базируется режущий блок 2 с напаянной пластинкой 1. Закрепление блока 2 осуществляется отогнутым концом тяги 4 с помощью крепежной гайки 5. Левый отогнутый конец тяги при вращении гайки 5 прижимает блок к шести опорным площадка: к одной нижней, двум боковым и трем, расположенным на задней стенке наезда.  Рисунок 6.2.1 – Представление резца ЛМИ КС-2107-0005. При вибрациях резца во время обработки происходят малые смещения режущего блока относительно опорных площадок и значительная часть энергии автоколебаний расходуется на преодоление сил трения на этих контактных площадках. Координаты расположения и углы наклона опорных площадок гнезда корпуса, а так же размеры режущего блока опорных площадок гнезда корпуса, а также размеры режущего блока выбраны на основании результатов расчета возможных статистических и динамических состояния упругой системы сборного реза, при которые обеспечивается максимальное сопротивление колебаниям, а следовательно, максимальная виброустойчивость резца. 6.3 Фрезы с переменным шагом.Повышение виброустойчивости может быть достигнуто посредством оптимизации величины и характера неравномерности шага зубьев фрезы.  Рисунок 6.3.1 - Представление фрезы с переменным шагом. Виброустойчивая фреза, содержащая крепежную часть и рабочую часть, режущие зубья которой расположены с неравномерным окружным шагом, отличающаяся тем, что, с целью повышения виброустойчивости за счет оптимизации величины и характера неравномерности шага зубьев фрезы, последние расположены двумя группами с окружными шагами соответственно EI и Е2. Следует отметить, что конструкция торцевых фрез с зубьями, имеющими переменный шаг, реализуется в процессе сравнительно небольшой доработки стандартных торцевых фрез. При этом дополнительные затраты, связанные с получением такой фрезы, намного меньше величины экономии, образующейся в процессе эксплуатации торцевых фрез с переменной жесткостью зубьев или фрез с демпфирующими элементами. Таким образом, торцевые фрезы с переменным шагом проще в изготовлении, дешевле, кроме того, при их использовании достигается более низкий уровень вибраций. Из сказанного выше следует что, переменный шаг зубьев, или разношаговость, является одним из основных параметров, с помощью которых пытаются воздействовать на возмущение технологической системы. На рис. 6.3.2 и рис. 6.3.3 показано воздействие каждого зуба для фрез с постоянным или переменным шагом. На рис. 6.3.3 показана амплитуда колебаний фрез с переменным шагом. В случае неравномерности шага зубьев снижение колебаний может осуществляться путем срезания вибрационных следов, расположенных на поверхности резания. Это следует из того, что зубья фрезы, имеющие малый по отношению к основной части зубьев окружной шаг, а следовательно, и меньшую подачу на зуб, удаляют с поверхности резания вибрационные волны, образованные предыдущими зубьями. При оптимальном неравномерном расположении зубьев происходит уменьшение общей энергии вибрации этих фрез по отношению к энергии вибрации фрез с равномерно расположенными зубьями. Встречается различное выполнение зубьев по периметру: равномерное чередование большего и меньшего шагов, случайный характер выполнения разношаговости, ступенчатая разношаговость.  Рисунок 6.3.2 – Амплитуда колебаний фрез с равномерным шагом зубьев.  Рисунок 6.3.3 – Амплитуда колебаний фрез с неравномерным шагом зубьев. 6.4 Виброизолятор.Виброизоляторы, представленные на рис. 6.4.1, состоят из упругодемпфирующего элемента 9 и корпуса 8, конструктивно объедененных в одну деталь. Упруго-демпфируюший элемент в виде двух- или трехсекторной плоской пружины, которая представляет собой диск, образованный витками прямоугольного сечения, в виде соединенных между собой посекторно дуг окружностей различного радиуса. Витки плоской пружины 9 одним концом соединены с корпусом 8 выполненным в форме кольца.  Рисунок 6.4.1 – Виброизолятор. Устройство (рис. 6.4.2) включает корпус 1 и шомпол 2, на резьбовой конец которого крепится режущий инструмент 3, например фреза. Между корпусом 1 и упругим кольцом 4, в резьбовом отверстии которого находится винт 5 для перемещения клиновых элементов 6 и 7, установлен палец 8, предназначенный для передачи крутящего момента от шпинделя станка, Конец пальца 8 входит в паз фрезы 3. Отверстие для посадки пальца 8 в устройстве образовано 5 двумя цилиндрическими поверхностями ADC и ABC, одна из которых является внутренней поверхностью упругого кольца 4, а другая - поверхностью углубления, выполненной на боковой цилиндрической поверхности корпуса 1. Полученное таким образом отверстие некруглое. Для того, чтобы в процессе резания палец 8 под действием приложенных к нему сил имел возможность перемещаться относительно поверхностей ADC и ABC.  Рисунок 6.4.2 - Устройство для крепления режущего инструмента. Рисунок 6.4.2 - Устройство для крепления режущего инструмента.6.5 Инструмент с динамическим гасителем.В качестве примера стоит отметить оправку фирмы SANDVIK, с инструментами позволяющими значительно уменьшить вибрации возникающие при работе с инструментом с большим вылетом.  Рисунок 6.5.1 – Представление оправки с динамическим гасителем от SANDVIK. Ее принцип действия заключается в поглощении вибраций инерционным телом, упруго подвешенным в полости оправки на двух резиновых втулках. Все свободное пространство внутри оправки заполнено вязкой жидкостью. В случае возникновения колебаний в системе инерционное тело приходит в движение и кинетическая энергия колебаний оправки поглощается. 7. Рекомендации по оптимизации технологических процессов обработки резанием при недостаточной виброустойчивости инструментальных систем станков.Для повышения виброустойчивости инструментальных систем станков можно выделить несколько рекомендаций по оптимизации технологического процесса. Проблема: максимальная вибрация при максимальных режимах резания. Уменьшить скорость, подачу и глубину резания, а также использование фрез с демпфирующими элементами. [5.1 Снижение виброактивности источника, 6.1 Фрезы с демпфирующими элементами]. Проблема: недостаточная жёсткость технологической системы. Выбираем направление подачи к более жесткому узлу - столу станка, используем динамический гаситель, а также рекомендации указанные в пункте [5.1 Снижение виброактивности источника, 5.2 Повышение внутренней виброзащиты, 5.4 Динамическое гашение вибрации,]. Проблема: неточная установка заготовки. Для минимизации погрешности установки заготовки применяем выравнивание, которое заключается в точном определении положения заготовки в системе координат станка с помощью имеющихся команд в системе ЧПУ [5.1 Снижение виброактивности источника]. Проблема: неправильное использование инструментального материала. При изготовлении отдельных частей применяются материалы с высокими демпфирующими свойствами [5.2.1 Демпфирование материалами и инструментами]. Проблема: высокая вибрация оборудования. Виброизоляция оборудования. Для виброизоляции применяем демпфирующие опоры с низкой собственной частотой [5.3 Виброизоляция оборудования]. Проблема: возникновение резонанса между источником вибраций и возмущающей силы. Применение динамических гасителей, если спектр собственных частот источника вибрации (узла станка) близок к частоте возмущающей силы [5.4 Динамическое гашение вибрации]. Проблема: неправильная проектировка инструментов, оснастки и приспособления. Проектируем инструменты, оснастку и приспособления так, чтобы в основе их конструкции была заложена высокая демпфирующая способность и виброустойчивость. Любой сборный инструмент более виброустойчивый чем обычный. Включаем демпфирующие элементы в состав оснастки (торцевые фрезы с демпфирующими элементами пружинные втулки, проволочные спирали, тонкостенные втулки и др.) [5.2.1 Демпфирование материалами и инструментами, 6.1 Фрезы с демпфирующими элементами]. ЗаключениеНа основании проведенного обзора можно сделать следующие выводы о состоянии проблемы автоколебаний при резании и путях ее развития. Несмотря на то, что проблема автоколебаний при резании изучается уже на протяжении целого века, пока не существует универсальной модели этого процесса и, как следствие, прогнозирование уровня вибрации на практике весьма затруднено. Сложность физических процессов, сопровождающих процесс резания, порождает массу переплетающихся динамических эффектов, что требует комплексного подхода к проблеме вибрации при резании. Борьба с различными видами вибраций при обработки резанием является важным вопросом, который должен решать любой технолог при разработке технологического процесса или конструктор, проектирующий то или иное устройство. Как итог, был составлен список способов повышения виброустойчивости инструментальных систем станков. . Список используемых источников.https://studfile.net/preview/7636610/page:9/ https://studwood.ru/1891813/tovarovedenie/kolebanie_rezanii_metallov_vynuzhdennye_avtokolebaniya_vliyanie_kolebaniya_iznos_instrumenta_stanka_sherohovatost Подураев В. Н. Резание труднообрабатываемых материалов / В. Н. Подураев. – М.: Высшая школа, 1974. – 587 с. Подураев В. Н. Обработка резанием с вибрациями «Машиностроение», 1970, стр. 350. Жарков И. Г. Вибрации при обработке лезвийным инструментом / И. Г. Жарков. – Л.: Машиностроение. Ленингр. отделение, 1986. – 184 с. Технология машиностроения: В 2 кн. Кн. 1. Основы технологии машиностроения: Учеб. пособ. для вузов//.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. - М.: Высш. шк., 2003.- 278 с.: ил. О ФИЗИЧЕСКИХ МОДЕЛЯХ ВОЗБУЖДЕНИЯ АВТОКОЛЕБАНИЙ ПРИ РЕЗАНИИ / Георгий Константинович Корендясев Федеральное государственное бюджетное учреждение науки Институт машиноведения им. А.А. Благонравова РАН, Москва, Россия. О ФИЗИЧЕСКОЙ ПРИРОДЕ ЭФФЕКТОВ, ЛЕЖАЩИХ В ОСНОВЕ МОДЕЛИ ВОЗБУЖДЕНИЯ АВТОКОЛЕБАНИЙ ПРИ РЕЗАНИИ СОКОЛОВСКОГО / Георгий Константинович Корендясев Федеральное государственное бюджетное учреждение науки Институт машиноведения им. А.А. Благонравова РАН, Москва, Россия Гребень, В. Г. «Резание материалов»: конспект лекций / В. Г. Гребень, П. Е. Попов – Омск: Изд-во ОмГТУ, 2011. – 76 с. Соколовский Л.П. Научный основы процесса машиностроения [Текст]/ Л.П. Соколовский– Л.: МАШГИЗ, 1955. – 514 с. Вибрации в технике. Том 1 - Колебания линейных систем / В.С. Авдуевский, И.И. [и др.] ; под ред. В.В. Болотина. –М. : Изд-во: Машиностроение, 1978. – 352 с. Жарков И.Г. Вибрации при обработке лезвийным инструментом [Текст] / И.Г. Жарков– Л.: Машиностроение, 1986. – 184 с. Соколовский А.П. «Научные основы технологии машиностроения». М., Машгиз, 1955.- 517 с Файловый архив студентов. – Режим доступа: https://studfile.net/preview/4354714/ Кумабэ Д. Вибрационное резани: Пер. с яп. С.Л. Масленникова/Под ред. И.И. Портнова, В.В. Белова. – М.: Машиностроение, 1985. – 424 с. Макаров А.Д. «Износ и стойкость режущих инструментов», 1966г. - 264с Мурашкин Л.С., Мурашкин С.Л. Прикладная нелинейная механика станков / Л.С. Мурашкин, С.Л. Мурашкин -Л.: Машиностроение, 1977. 192 с. Борьба с вибрациями в прецизионной металлообработке / [Электронный ресурс]. – Режим доступа: https://stanko-arena.ru/article/borba-s-vibratsiyami-v-pretsizionnoy-metalloobrabotke.html. Борьба с вибрациями высокоточных станков / [Электронный ресурс]. – Режим доступа: http://vibro-lab.ru/borba-s-vibratsiyami-vysokotochnykh-stankov. Методы и средства борьбы с вибрацией / [Электронный ресурс]. – Режим доступа: https://znaytovar.ru/s/metody-i-sredstva-borby-s-vib.html. В. Н. Челомей, В. С. Авдуевский, И. И. Артоболевский и др. (1981). Вибрации в технике (Т. 6). Москва: Машиностроение, 1981. 455с. Виброустойчивая фреза// Патент России № SU 1 701 440 A1. 1991/ Шаламов Виктор Гноргиевич. Сборная фреза // Патент России № SU 1 061 943 A1. 1983/ Петров Владислав Иванович. |