ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

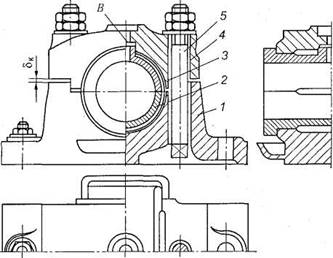

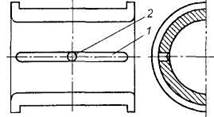

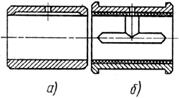

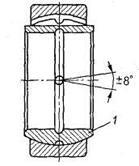

ПодшипникиКонструкции подшипников скольженияПодшипники скольжения составляют из корпуса; вкладышей, поддерживающих вал; смазывающих и защитных устройств. Форма рабочей поверхности подшипника скольжения так же, как и форма цапфы вала, может быть цилиндрической, плоской, конической или шаровой. Большинство радиальных подшипников может воспринимать также и небольшие осевые нагрузки (фиксируют вал в осевом направлении). Для этого вал изготавливают ступенчатым с галтелями, а кромки подшипников закругляются Также редко встречаются и шаровые подшипники. Они допускают перекос оси вала, т.е. обладают свойством самоустанавливаться. Корпус подшипника может быть отдельной, литой или сварной деталью, выполненной цельной или разъемной. Разъемный подшипник(рис.4) отличается от неразъемного тем, что в нем втулка заменена вкладышами 2 и 3, корпус подшипника разъемный и состоит из собственно корпуса 7 и крышки 4, соединенных болтами или шпильками 5.Вкладыши применяют для того, чтобы не выполнять весь корпус подшипника из дорогого антифрикционного материала и для облегчения ремонта. Вкладыши устанавливают в корпус с натягом и предохраняются от проворачивания установочными штифтами. Износ рабочей поверхности вкладыша компенсируется поджатием крышки к верхней половине вкладыша. Вкладыши изготовляют из антифрикционных материалов или двух металлов (тело вкладыша из стали, а рабочую часть толщиной 1-3 мм заливают баббитом или свинцовой бронзой). Во внутренней полости вкладышей делают канавку 1 (рис.5), в которую через отверстие 2 подводят смазочный материал. Материал вкладышей выбирают с учетом условий работы, назначения и конструкции опор, а также стоимости и дефицитности материала и должен иметь: 1) малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможение и т. п.); 2) достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша; 3) достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок. При невысоких скоростях скольжения (vs≤5 м/с) применяют чугуны. Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы, имеет высокую хрупкость и высокую стоимость. При значительных нагрузках (р до 15 МПа) и средних скоростях скольжения (vs до 10 м/c) широки используют бронзу. Бронзы оловянные, свинцовые, кремниевые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла. Наилучшими антифрикционными свойствами обладают оловянные бронзы. Баббиты разных марок применяют для подшипников скольжения, работающих в тяжелых условиях; баббиты хорошо прирабатываются, стойки против заедания, мало изнашивают вал, не окисляет масло, но имеют невысокую прочность и низкую температуру плавления и поэтому их используют для заливки чугунных и бронзовых вкладышей. Лучшими являются высокооловянные баббиты Б88, Б83. Металлокерамические вкладыши вследствие пористости пропитываются маслом и могут длительное время работать без подвода смазки. Из неметаллических материалов для вкладышей применяют текстолит, капрон, нейлон, резину, дерево и др. Неметаллические материалы устойчивы против заедания, хорошо прирабатываются, могут работать без смазки или с водяной смазкой, что имеет существенное значение для подшипников гребных винтов, пищевых машин и т.п. В целях повышения прочности подшипников, в особенности при переменных и ударных нагрузках, применяют так называемые биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, серебpa, сплава алюминия.  Рис. 4. Разъемный подшипник скольжения: 1 — станина; 2, 3 — вкладыши (полукольца); 4 — крышка; 5 — болт  Рис. 5. Вкладыш: 1 — канавка; 2 — отверстие для подвода смазки  Рис.5.1. Конструкция вкладыша подшипника скольжения а) вкладыш-втулка; б) вкладыш из двух половин с заливкой Смазочные канавкиделают в верхнем вкладыше (в ненагруженной зоне подшипника), как показано на рис. 5. Для того чтобы вкладыши не имели осевых перемещений, их изготовляют с буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепление с помощью штифтов и т.п. При укладке вкладышей в разъемный корпус между ними устанавливают регулировочные прокладки из тонколистовой стали или латуни. Между крышкой и корпусом подшипника имеется зазор δk<5 мм (см. рис. 4). При небольшом изнашивании вкладыша благодаря этому зазору можно компенсировать величину износа подтягиванием болтов. Это одно из достоинств разъемного подшипника по сравнению с неразъемным. Кроме того, к достоинствам такого подшипника относится возможность быстрой смены изношенного вкладыша. Самоустанавливающиеся подшипники скольжениямогут быть разъемными и неразъемными. От описанных выше они отличаются тем, что вкладыш 1 (рис. 6) имеет шаровую опорную поверхность.  Рис. 6. Самоустанавливающийся подшипник: 1 — вкладыш Достоинства и недостатки подшипников скольженияДостоинства подшипников скольжения: - сохранение работоспособности при высоких угловых скоростях валов (газодинамические подшипники в турбореактивных двигателях при n 10 000 об/мин); - при больших скоростях вращения - при необходимости точного центрирования осей; - выдерживание больших радиальных нагрузок; - возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов; - небольшие габариты в радиальном направлении, что позволяет применять в машинах очень малых и очень больших габаритах; - сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении); - бесшумность работы и обеспечение виброустойчивости вала при работе подшипника в режиме жидкостного трения (масляный слой между поверхностями цапфы и вкладыша обладает способностью гасить колебания); - теоретически бесконечный ресурс при жидкостном трении; - способность демпфирования; - простота изготовления и ремонта. Недостатки подшипников скольжения: - большое изнашивание вкладышей и цапф валов из-за трения (не относится к подшипникам, работающим в режиме жидкостного трения, КПД которых > 0,99); - необходимость применения дорогостоящих цветных сплавов (бронза, баббит) для вкладышей; - необходимость постоянного ухода и большой расход дорогих смазочных материалов, необходимость его очистки и охлаждения; - значительные потери на трение в период пуска и при несовершенной смазке; - большой пусковой момент; - высокая стоимость и малая технологичность; - значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала); - не обеспечена взаимозаменяемость подшипников при ремонте, так как большинство типов подшипников не стандартизовано. Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано. Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно: а) когда подшипник должен быть разъемным по оси (например, подшипники средних шеек коленчатого вала); б) для очень больших нагрузок, когда подходящих стандартных подшипников качения подобрать нельзя; в) для сверхбыстроходных валов, где центробежные силы инерции не допускают применения подшипников качения; г) для работы в сильно загрязненной среде или воде. Область применения подшипников скольжения- Для валов с ударными и вибрационными нагрузками (двигатели внутреннего сгорания, молоты и др.). - Для коленчатых валов, когда по условиям сборки необходимы разъемные подшипники. - Для валов больших диаметров (диаметром более 1 м), для которых отсутствуют подшипники качения. - Для высокоскоростных валов, когда подшипники качения непригодны вследствие малого ресурса (центрифуги и др.). - При очень высоких требованиях к точности и равномерности вращения (шпиндели станков и др.). - В дешевых тихоходных машинах, бытовой технике. - При работе в воде и агрессивных средах, в которых подшипники качения непригодны; - Опоры близко расположенных валов. Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно. Условный расчет подшипников скольжения и подпятниковПодшипники скольжения чаще всего выходят из строя вследствие абразивного изнашивания или заедания. В машинах, где подшипники воспринимают большие ударные и вибрационные нагрузки, возможно усталостное разрушение рабочего слоя вкладышей. Условный расчет подшипников скольжения проводят для подшипников, работающих в условиях граничного трения (режим полужидкостной смазки), когда трущиеся поверхности гарантированно не разделены слоем смазочного материала, а на рабочей поверхности вкладыша имеется лишь тонкая масляная пленка, которая может разрушиться. Этот расчет проводят для обеспечения износостойкости и отсутствия заедания. К таким подшипникам относятся подшипники грубых тихоходных механизмов, машин с частыми пусками и остановками, неустановившимся режимом нагрузки, плохими условиями подвода смазки и т. д. Для подшипников жидкостного трения производят специальный расчет, основанный на гидродинамической теории смазывания. Интенсивность изнашивания зависит от давления между цапфой и вкладышем, материалов, из которых они изготовлены, стойкости масляной пленки и долговечности сохранения смазывающих свойств масла. Подшипники, работающие в условиях граничного трения, рассчитывают по условной методике. Во-первых, ограничивают среднее давлениерс между цапфой и вкладышем, что обеспечивает ограничение износа и невыдавливание смазки между рабочими поверхностями вкладыша подшипника и цапфы. Во-вторых, по произведению рсv (v – окружная скорость вращенияцапфы) пару «цапфа – вкладыш» рассчитывают на нагрев с тем, чтобы обеспечить нормальный тепловой режим работы подшипника. Произведение рс∙v характеризует удельную мощность трения, поэтому при превышении допускаемого значения [рсv] температура локально повышается настолько, что происходит разрыв масляного слоя, и, как следствие, схватывание поверхностей цапфы и вкладыша. Одна из основных условностей расчета состоит в том, что давление считают равномерно распределенным по поверхности контакта цапфы и вкладыша, как показано на рис.12.1. Установить истинный закон распределения давлений практически невозможно, так как он зависит от большого числа факторов, в частности, от жесткости цапфы и вкладыша, погрешностей монтажа, режима эксплуатации и т. д.  Рис.12.1 Расчет по среднему давлению рсгарантирует невыдавливаемость смазочного материала и представляет собой расчет на износостойкость, а расчет по pсv обеспечивает нормальный тепловой режим и отсутствие заеданий. Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения: pc≤[pc], (1) pcv≤[pcv], где рс— действительное среднее давление между цапфой и вкладышем (или пятой); v — окружная скорость цапфы; [рс]— допускаемое давление и [pcv]— допускаемое значение критерия (можно выбирать по табл. 1.1). Если при расчете условия не выполняются, то необходимо изменить материал или ширину вкладыша и повторить расчет. Условный расчет для подшипников, работающих в условиях граничного трения, является основным, его выполняют в большинстве случаев как проверочный, а для подшипников жидкостного трения — как ориентировочный. Таблица 1.1.Допускаемые значения давления [рс] и критерия [pcv] для подшипников скольжения и подпятников

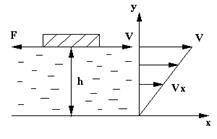

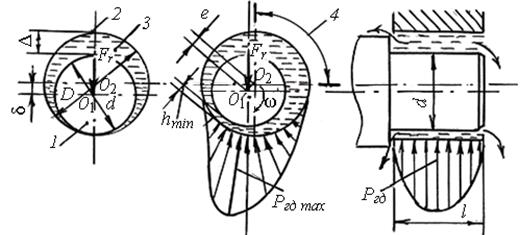

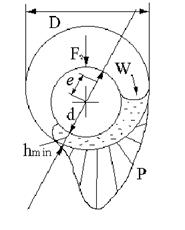

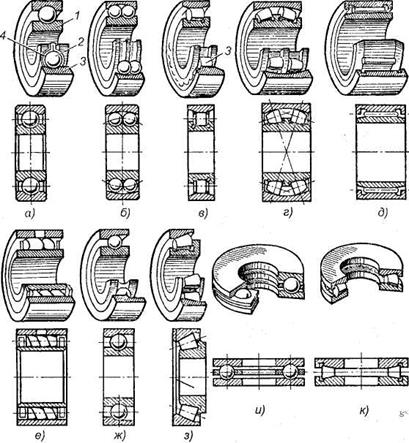

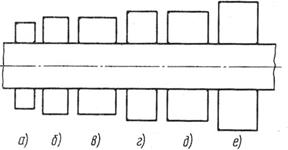

Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчетеБез смазки между цапфой вала 1 (рис. 13, а) и вкладышем 2 имеет место металлический контакт, что при вращении вызывает большое повышение температуры и абразивный износ. Перегрев подшипника является основной причиной его разрушения, что связано с заеданием цапфы и выплавлением вкладыша. Для уменьшения трения и износа подшипники смазывают. Виды трения скольжения: Чистое трение. Может иметь место при полном отсутствии на трущихся поверхностях каких-либо примесей даже в виде адсорбированных молекул жидкостей или газов. Оно возможно только в вакууме после специальной подготовки поверхностей. Сухое трение. Оно проявляется в том случае, если поверхности покрыты пленками окислов, адсорбированными молекулами жидкости или газов. Граничное трение. Возникает при наличии между контактирующими поверхностями слоя смазки толщиной порядка 0,01 мкм и обладающей свойствами, отличными от её обычных объёмных свойств. Смешанное трение. Существует в том случае, если на различных участках поверхности возникают различные виды трения. Это возможно, если h<Rz1+Rz2, где h – толщина слоя смазки , Rz1, Rz2 – высоты микронеровностей. Жидкостное трение.Возникает между смазанными поверхностями, еслиh>Rz1+Rz2. Нагрузка передается между контактирующими телами только через слой смазки. В этом случае нет износа и ресурс практически неограничен. Гидродинамический эффектОсновы гидродинамической теории смазки заложены русским ученым и инженером Николаем Павловичем Петровым в 1883 г. Основные математические решения получены позднее английским ученым Рейнольдсом. При жидкостном трении взаимодействие между поверхностями трущихся тел уступает место взаимодействию между частицами смазки, то есть возникает внутреннее трение. Важнейшими характеристиками внутреннего трения являются липкость и вязкость. Липкость – способность смазки образовывать граничные слои на поверхностях металлов. Вязкость – свойство смазки сопротивляться сдвигающим силам. Она измеряется касательной силой, приходящейся на единицу площади одной из двух параллельных плоскостей, находящихся в смазке на единичном расстоянии друг от друга и двигающимися относительно друг друга с единичной скоростью. Рассмотрим движение плоской пластины относительно неподвижной поверхности (рис.13.1). В случае ламинарного движения F=𝜏S, где S – площадь поверхности пластины; τ - касательное напряжение сдвига в слое смазки. Ньютоном установлено, что где μ - динамический коэффициент вязкости смазки, [Нс/м2] (является функцией температуры и давления), h – толщина слоя смазки.  Рис.13.1 В момент пуска и при малой угловой скорости наблюдается режим граничной смазки, когда толщины масляной пленки не хватает для разделения поверхностей трения (рис. 14.1, а). Вращающийся вал, как насос, вовлекает масло в клиновой зазор между цапфой и вкладышем, который образуется за счет смещения центров О1 и О2 на величину радиального зазора δ = О1О2 (рис. 14.1, а). Из гидродинамической теории смазки (Петров Н.П., 1883г.) следует, что в сужающемся клиновом зазоре между сопряженными поверхностями при движении возникает избыточное гидродинамическое давление р (рис. 14.1, б), под действием которого вал всплывает. По мере увеличения скорости толщина слоя масла в зазоре увеличивается, но отдельные микронеровности трущихся поверхностей задевают друг друга. Такую работу подшипника характеризует режим полужидкостной смазки.  а) б) в) Рис.14.1 При дальнейшем возрастании скорости ω и достижении ее критического ωкр значения возникает устойчивый слой масла толщиной hmin> Rz1 + Rz2, (где Rz – максимальные шероховатости трущихся поверхностей), который полностью разделяет цапфу и вкладыш (режим жидкостного трения) и воспринимает нагрузку Fr. Вал смещается в сторону вращения (точка O1′), образуя эксцентриситет e = О1′О2. При ω→∞, эксцентриситет e →0, но полного совпадения центров О1 и О2 быть не может, так как нарушится клиновая форма зазора, как одно из обязательных условий создания гидродинамического давления p. Толщина h масляного слоя является функцией характеристики режима трения λ=μω/p, где ω = πn/30 – угловая скорость цапфы, с-1; p = Fr /(dl) – условная нагрузка на подшипник, Па; μ– динамическая вязкость масла, Па∙с. Итак, условия образования режима жидкостного трения: 1. Наличие сужающегося клинового зазора (посадка с зазором). 2. Скорость ω вращения должна быть больше критической ωкр. 3. Масло определенной вязкости μ должно непрерывно заполнять подшипник. Подшипники скольжения, в которых несущий масляный слой создается вращением вала со скоростьюω> ωкр, называют гидродинамическими. Их недостатками являются повышенный износ в режиме полужидкостного трения в периоды пуска и торможения (ω<ωкр, pгд<p) и наличие эксцентриситета е, вызывающего погрешность центрирования вала в опоре. В гидростатических подшипниках (рис. 14.2, в) режим жидкостного трения создается за счет подвода масла под цапфу вала от насоса с давлениемpгс> p в периоды до начала пуска и торможения. Вал разгоняется или останавливается на масляной подушке. Давлениеpгс регулируется системой автоматики. Жидкостной режим не зависит от скорости ω. Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому сдвигу. Рассмотрим схему подшипника жидкостного трения. Вращающийся вал под действием внешней нагрузки Fr занимает в подшипнике эксцентричное положение, е - эксцентриситет. Масло увлекается в клиновидный зазор между валом и вкладышем и создает гидродинамическое давление, равнодействующая которого уравновешивает внешнюю нагрузку (рис. 14.3).  Рис.14.3 Условие безопасности работы hmin > Rz1+Rz2, (6) где Rz1и Rz2 – высоты микронеровностей цапфы и вкладыша. Подшипники качения Подшипники качения, как и подшипники скольжения, предназначены для поддержания вращающихся осей и валов. Подшипники качения – это опоры вращающихся или качающихся деталей, использующие элементы качения (шарики или ролики) и работающие на основе трения качения. Электродвигатели, подъемно-транспортные и сельскохозяйственные машины, летательные аппараты, Подшипники качения состоят из двух колец — внутреннего 1 и наружного 3, имеющих дорожки качения, тел качения 2 (шариков, роликов или иголок) и сепаратора 4, разделяющего тела качения(рис. 16, а). Основными элементами подшипников качения являются тела качения — шарики или ролики, установленные между кольцами и удерживаемые сепаратором на определенном расстоянии друг от друга. Размеры подшипника - внутренний d и наружный D диаметры, ширина B (высота H) и радиусы r фасок колец - установлены ГОСТ 3478-79. Подшипники качения в диапазоне внутренних диаметров 3…10 мм стандартизованы через 1 мм, до 20 мм – через 2…3 мм, до 110 мм – через 5 мм. Классификация подшипников качения. Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 — радиальные, радиально-упорные, упорно-радиальные и упорные.  Рис. 16. Подшипники качения: а, б, в, г, д, е — радиальные подшипники; ж, з — радиально-упорные подшипники; и, к — упорные подшипники; 1 — внутреннее кольцо; 2 — тело качения; 3 — наружное кольцо; 4— сепаратор Радиальные подшипники (см. рис. 16, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала. Упорные подшипники (см. рис. 16, и, к) воспринимают только осевую нагрузку. Радиально-упорные (см. рис. 16, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки. В зависимости от соотношения радиальных габаритных размеров (рис.16.1) наружного и внутреннего диаметров подшипники делят на серии (7 серии, при d – const, D – var): сверхлегкую, особо легкую, легкую, среднюю, тяжелую, легкую широкую, среднюю широкую. Основное распространение имеют легкие и средние узкие серии.  Рис. 16.1. Размерные серии подшипников качения: а- особо легкая; б –легкая; в – легкая широкая; г- средняя; д – средняя широкая; е -тяжелая по ширине (5 серии, при d и D – const, B(T) – var): особоузкие, узкие, нормальные, широкие и особо широкие. В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются. Достоинства подшипников качения: - низкое трение, низкий нагрев; - значительно (5…10 раз) меньшие пусковые моменты; - высокий КПД (до 0,995); - экономия смазки; - высокий уровень стандартизации; - небольшие габариты в осевом направлении; - невысокая стоимость вследствие массового производства; - высокая степень взаимозаменяемости; - экономия дорогих антифрикционных материалов и цветных металлов. Недостатки подшипников качения: - высокие контактные напряжения, и поэтому ограниченный срок службы; - малая надежность в высокоскоростных приводах; - большая чувствительность к ударным нагрузкам вследствие большой жесткости конструкции; - повышенный шум при больших оборотах; - ограничение срока службы, особенно при больших скоростях и нагрузках. Это вызвано возникновением высоких контактных напряжений, вызывающих усталостное выкрашивание колец и тел качения; - высокая жесткость, то есть неспособность воспринимать ударные нагрузки; Расчет по динамической грузоподъемности подшипников каченияПодшипники качения не могут служить бесконечно долго, даже если они достаточно хорошо предохранены от износа и коррозии. На основе больших экспериментальных данных установлена зависимость между эквивалентной динамической нагрузкой Рэ для подшипника и его динамической грузоподъемностью С где L – долговечность подшипника в миллионах оборотов; n=3 – для шарикоподшипников; n=10/3 – для роликоподшипников. Эквивалентной динамической нагрузкой Pэ для радиальных и радиально-упорных подшипников качения называется такая постоянная радиальная нагрузка, которая при действии на подшипник с вращающимся внутренним кольцом и неподвижным наружным обеспечивает ту же долговечность, которую данный подшипник имеет при действительных условиях нагружения и вращения. Динамическойгрузоподъемностью С радиального и радиально-упорного подшипника качения называется такая постоянная радиальная нагрузка, которую группа идентичных подшипников при неподвижном наружном кольце сможет выдержать в течение расчетного срока службы, исчисляемого в 1 миллион оборотов внутреннего кольца. При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по каталогу. Условие для выбора подшипников качения: Cr≤[Cr], (7) где Cr — требуемая динамическая грузоподъемность, Н; [Cr] — табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера, Н. Требуемое значение динамической грузоподъемности определяют по формулам: где Pэ — приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн. об., (принимается 0,5-30 000 млн. об.); Lh — то же, ч; α — коэффициент, зависящий от характера кривой усталости (для шариковых подшипников α= 3,0; для роликовых α= 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности, a1≈1 (безотказная работа); а23— коэффициент качества, обычно a23=0,7÷0,8 (шариковые), a23=0,6÷0,7 (роликовые конические). Приведенную (эквивалентную) динамическую нагрузку Pэвычисляют по формуле где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V=1, наружного кольца V= 1,2); Fr, Fa— радиальная и осевая нагрузки, Н; Кб— коэффициент безопасности, учитывающий динамичность нагрузки (см.таблицу 5); КT — температурный коэффициент, вводимый только при повышенной рабочей температуре t > 100 °С для подшипников, изготовленных из обычных подшипниковых сталей (приt до 100 °С, KT = 1; приt до 120 °С, KT = 1,05; приt до 150 °С, KT = 1,1; приt до 200 °С, KT = 1,25, см.таблицу 6). Вопросы для самопроверки- Каков круг задач, решаемых конструктором при создании узлов трения? - Из каких соображений выбирается тип подшипника? - Назовите три общих правила выбора материалов подшипников скольжения. - Укажите основные способы снижения нагруженности подшипников. - Перечислите основные требования к расчету подшипников скольжения. - Какие различают типы подшипников скольжения по конструкции? - Каковы достоинства и недостатки подшипников скольжения и в каких областях машиностроения их применяют? - В чем состоят преимущества и недостатки подшипников скольжения и качения по сравнению друг с другом? - Каковы основные типы подшипников скольжения, материалы их вкладышей? - Какова роль смазки в подшипниках скольжения? - В чем состоит принцип работы гидродинамического подшипника скольжения? - У каких подшипников (качения или скольжения) и когда сопротивление вращению меньше? Дайте подробное обоснование. - Какие различают типы подшипников скольжения по конструкции? - Каковы достоинства и недостатки подшипников скольжения, и в каких областях машиностроения их применяют? - Как устроены подшипники скольжения, каково назначение вкладышей? Когда применяют самоустанавливающиеся вкладыши? - Какие различают режимы смазки в подшипниках скольжения? Какая смазка обеспечивает безизносную работу подшипника? - Как обеспечивают режим жидкостной смазки в гидродинамических и гидростатических подшипниках скольжения? - Какие материалы применяют для изготовления вкладышей? Какие требования предъявляют к этим материалам? - Какие смазочные материалы, и в каких случаях применяют в подшипниках скольжения? Как их подводят к узлам трения? - Каковы виды разрушения подшипников скольжения? - Устройство подшипников качения. - Характеристика типов подшипников. - Серии подшипников, их влияние на габаритные размеры, грузоподъемность и быстроходность. - Классы точности и ряды радиальных зазоров. - В чем разница понятий «ширина» и «монтажная высота»? - Уметь расшифровывать любой пример условного обозначения, предложенный преподавателем. - Что такое динамическая и статическая грузоподъемности подшипника? Как они определяются? - Как рассчитать предельную частоту вращения подшипника? - Какую нагрузку (по направлению и соотношению величин) могут воспринимать подшипники 305, 2305, 42305, 46305, 8305? - Какой подшипник воспринимает большую осевую силу: 310 или 70-310? - Из каких материалов изготавливают детали подшипников? - Каковы критерии работоспособности подшипников скольжения? - Как классифицируют подшипники по виду трения и воспринимаемой нагрузке? - Что такое жидкостное и полужидкостное трение в подшипниках скольжения? - Какие основные условия необходимы для образования жидкостного трения? - Какие параметры конструкции, кроме диаметра вала, определяют при расчете подшипников скольжения? - Какие материалы применяют для подшипников скольжения? - С учетом достоинств и недостатков подшипников скольжения назовите машины, в которых их можно применять. - Как устроены подшипники скольжения, каково назначение вкладышей? Когда применяют самоустанавливающиеся вкладыши? |