ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

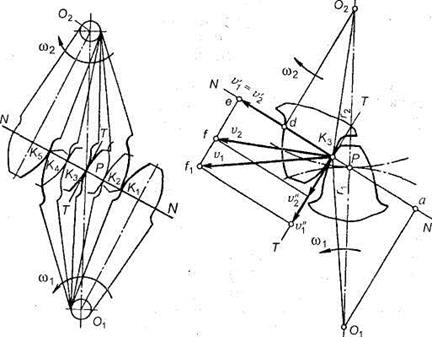

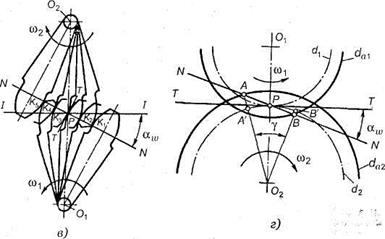

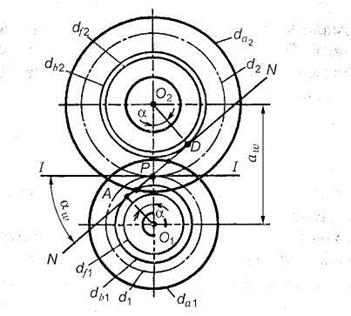

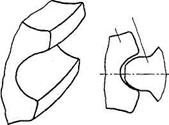

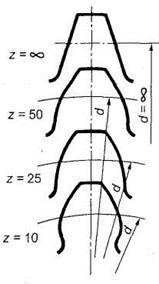

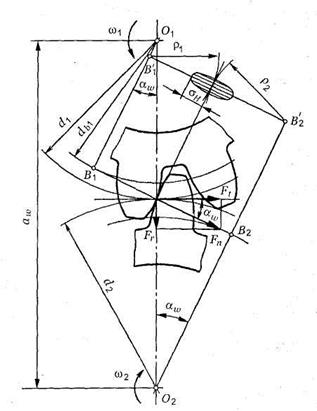

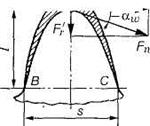

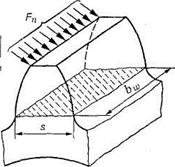

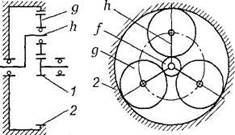

Основная теорема зубчатого зацепления.Пусть имеется пара зубчатых колес с центрами О1и О2,вращающихся соответственно с угловыми скоростями и На рис.18, а показаны сложения, которые последовательно занимает пара сопряженных (эвольвентных) зубьев в процессе их зацепления; прямую О1О2называют межосевой линией зубчатой передачи. Проведем в точках касания зубьев К1, К2, К3, ... общие нормали к профилям. Все эти нормали NN должны пересекать межосевую линию О1О2в постоянной точке Р. Эту точку называют полюсом зацепления;ее положение на межосевой линииопределяется отношением угловых скоростей колес, т.е. их отношением:  а)б)  Рис. 18. Элементы зубчатого зацепления Основную теорему зацепленияможно сформулировать так: общая нормаль к профилям зубьев в точке их касания пересекает межосевую линию в точке Р, называемой полюсом зацепления и делящей межосевое расстояние на отрезки, обратно пропорционально угловым скоростям. Следствие: для обеспечения постоянного передаточного отношения положение полюса Р на линии центров должно быть постоянным. В процессе работы сопряженных (эвольвентных) профилей точка их касания все время перемещается по прямой NN. Эту прямую называют линией зацепления. Место (точку) входа в зацепление и выхода из него сопряженных зубьев можно определить при следующем геометрическом построении. Длина линии зацепления qa— отрезок линии зацепления, отсекаемый окружностями вершин зубьев сопряженных колес. Он определяет начало иконец зацепления пары сопряженных зубьев. Длина зацепления — активная часть линии зацепления. Коэффициент торцового перекрытия — отношение длины линии зацепления к шагу:  Рис. 19. Геометрические параметры зубчатой передачи В современном машиностроении для построения сопряженных профилей применяют ограниченное число кривых. Профили зубьев должны быть технологичными, т.е. такими, чтобы их можно было получить в производственных условиях наиболее простыми методами. Из теоретически возможных профилей преимущественное применение получили эвольвентные профили(см. рис. 18, б). Это обусловлено тем, что эвольвентное зацепление, будучи достаточно простым геометрически, имеет существенные технологические и эксплуатационные преимущества: эвольвентные зубья могут быть весьма точно нарезаны относительно простым инструментом с прямолинейными режущими кромками, причем одним инструментом можно нарезать колеса с различным числом зубьев; эвольвентные передачи нечувствительны к отклонениям межосевого расстояния от его теоретического значения; они допускают модификацию профиля зубьев, сводящуюся к выбору оптимальных участков эвольвенты, обеспечивающих наилучшие работоспособность, к.п.д. и другие. Это зацепление может быть использовано и в сменных колесах. Эвольвентное зацепление предложено Эйлером более 200 лет назад в 1760 г. В зацеплении М.Л. Новикова, предложенном в 1954 г., рабочие профили зубьев очерчены дугами окружностей (рис. 20, 21). Передачи Новикова имеют повышенную (в 1,5...2 раза), по сравнению с эвольвентными, контактную несущую способность, но пониженную изгибную выносливость. Ввиду сложности изготовления и монтажа передачи с зацеплением Новикова пока нашли применение только в специальном машиностроении.  Рис. 20. Колесо с зацеплением М. Л. Новикова Краткие сведения о корригировании зацеплений Форма эвольвентного профиля зубьев при заданном угле инструмента и модуле зависит от числа зубьев z (рис. 23): с уменьшением числа зубьев увеличивается кривизна эвольвентного профиля и соответственно уменьшается толщина зубьев у основания и вершины. Если число зубьев z меньше некоторого предельного значения zmin, то при нарезании зубьев происходит подрезание ножек зуба (рис. 23, z= 10), в результате чего в опасном сечении зуб значительно ослабляется, снижается его прочность на изгиб, а также уменьшается рабочая часть ножки, что увеличивает изнашивание зубьев и уменьшает коэффициент их перекрытия.  Рис.23. Формы зубьев эвольвентного профиля Минимальное число зубьев шестерни, у которой исключено подрезание зубьев, без сдвига инструмента реечного типа, определяется по формуле Для устранения явлений подрезания зубьев и улучшения параметров передачи применяют корригирование. Корригирование зубьев производят на обычных станках стандартным инструментом. Разница в изготовлении зубчатых колес с некорригированными и корригированными зубьями заключается в том, что для последних инструмент устанавливают с некоторым дополнительным смещением по отношению к оси заготовки. Виды повреждений и разрушений зубьев колес Поломка зубьев.Этот вид разрушения зубьев полностью выводит передачу из строя, нередко сопровождающегося повреждениями смежных узлов и деталей машины (валов, подшипников и др.), вследствие заклинивающего действия выломавшихся кусков зубьев. Усталостная поломка зубьев колес является конечным результатом зарождения в них и развития до своих критических размеров усталостной трещины. Усталостные трещины появляются у корня зуба со стороны его растянутых волокон, где действуют наибольшие растягивающие напряжения, связанные с концентрацией напряжений, возникающей в переходной зоне зуба. Выкрашивание (питтинг) рабочих поверхностей зубьев.Этот вид повреждения зубьев является наиболее серьёзным и распространённым дефектом поверхности зубьев даже для закрытых хорошо смазываемых и защищённых от загрязнения передач и нарушает нормальную работу всей передачи, но не выводит ее из строя полностью. Выкрашивание носит усталостный характер и вызвано контактными напряжениями, которые изменяются по отнулевому пульсирующему циклу. Выкрашивание заключается в появлении на рабочих поверхностях зубьев вблизи полюсной линии небольших углублений, напоминающих оспинки, которые потом растут, распространяясь на всю поверхность ножки зуба, превращаясь в раковины Для предупреждения выкрашивания необходимо повышать твёрдость материала термообработкой либо повышать степень точности передачи, а также правильно назначать размеры из расчёта на усталость по контактным напряжениям (контактную выносливость).  Рис.26. Виды разрушений зубьев. Усталостное выкрашивание  Рис. 27. Процесс образования усталостных раковин в закрытой передаче Изнашивание (истирание) зубьевчаще наблюдается в открытых передачах, чем в закрытых, заключается в истирании рабочих поверхностей (рис. 28) вследствие попадания в зону зацепления металлических частиц, пыли, грязи (абразивное изнашивание). Встречается также и в закрытых передачах, но находящихся в засорённой среде: в горных, дорожных, строительных, транспортных машинах. Является основной причиной выхода из строя передач при плохой смазке. Усталостное контактное выкрашивание зубьев в таких передачах не наблюдается, так как истирание опережает процесс образования усталостных повреждений в поверхностном слое. Заедание зубьев.Наблюдается как в открытых, так и в закрытых высокоскоростных, тяжело нагруженных передачах и возникает при высоких контактных напряжениях и разрыве или отсутствии масляной пленки, разъединяющей взаимодействующие зубья колес. Расчет зубьев цилиндрической прямозубой передачи на изгибНиже излагается упрощенный метод расчета зуба на изгиб, основанный на положениях сопротивления материалов. На рис. 34 показаны схема зацепления двух зубьев в полюсе и силы, действующие на зубья колес со стороны шестерни; трение не учитывается. Нормальная сила Fnраскладывается на две составляющие: окружную силу Ftи радиальную или распорную — Fr.  Рис. 34. Усилия в зацеплении прямозубой цилиндрической передачи На рис.35 показан профиль балки равного сопротивления (s — толщина зуба в опасном сечении; l — плечо изгибающей силы; — длина зуба; Fn— нормальная сила, действующая на зуб).   Рис.35. Схема расчета зубьев на изгиб Определим силы в опасном сечении корня зуба. Разложим силу Fnв точке Ана две составляющие: и , условно принимаем, что сила Fnприложена только к одному зубу (перекрытием пренебрегаем), а сила Ftравна окружной силе на начальной окружности. Сила изгибает зуб, а сила сжимает его. Из рис. 35 находим =Fncos ; =Fnsin где — угол направления нормальной силы Fn, приложенной у вершины, который несколько больше угла зацепления ; Fn-Ft/cos — нормальная сила. Исходя из изложенного выше, за расчетное напряжение принимают напряжения на растянутой стороне зуба: (1) Для опасного сечения ВС условие прочности где σF — напряжение изгиба в опасном сечении корня зуба; W — осевой момент сопротивления; A= s— площадь сечения ножки зуба. Выразим I и s в долях модуля зубьев: l= km; s = cm, где ки с — коэффициенты, зависящие от формы зуба, т.е. от угла и числа зубьев Z. Тогда изгибающий момент в опасном сечении MB=Ft∙l=Ft∙km; осевой момент сопротивления прямоугольного сечения зуба Подставим в формулу (2) входящие в него параметры МИи W, введем коэффициенты расчетной нагрузки (табл. 6), KFV (табл. 7) и теоретический коэффициент концентрации напряжений КТ. В результате получим окончательную формулу проверочного расчета прямозубой передачи на усталость при изгибе где YF— коэффициент учитывающий форму зуба и концентрацию напряжений Расчет цилиндрической прямозубой передачи на контактную прочностьПри выводе формул приняты следующие допущения: зубья рассматривают как два находящихся в контакте цилиндра с параллельными образующими (радиусы этих цилиндров принимают равными радиусам кривизны профилей зубьев в полюсе зацепления); нагрузку считают равномерно распределенной по длине зуба; контактирующие профили предполагают неразделенными масляной пленкой. На основании этих допущений к расчету зубчатых колес можно применить результаты исследований на контактную прочность цилиндрических роликов. Наибольшие нормальные контактные напряжения возникают в точках, лежащих на очень малой глубине под линией контакта по формуле Герца—Беляева: где q — расчетная удельная нормальная нагрузка; Eпр — приведенный модуль упругости материалов зубьев; — приведенный радиус кривизны профилей зубьев шестерни и колеса; — коэффициент Пуассона. Для прямозубых колес без учета коэффициентов нагрузки , (17) где Приведенный модуль упругости Епр=2Е1Е2/(Е1+Е2), где E1 и E2 — модули упругости материалов шестерни и колеса. Зубья рассматриваются как цилиндры длиной ba (ширина зубчатого колеса) и радиусов и , где Приведенный радиус кривизны зубьев в полюсе Здесь знак «плюс» для внешнего зацепления, знак «минус» — для внутреннего зацепления. Тогда формула проектного расчета для определения межосевого расстояния закрытых цилиндрических передач Допускаемые контактные напряжения (МПа) при расчете рабочих поверхностей на усталостное выкрашивание рассчитываются по формуле Где — предел выносливости рабочих поверхностей зубьев (табл. 11), соответствующий базовому числу циклов перемены напряжений NHlim, МПа (база испытаний NH0 определяется по табл. 12); SH — коэффициент безопасности (SH= 1,1 при нормализации, улучшении или объемной закалке; при поверхностной закалке и цементации SH=1,2); ZR — коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев (ZR=1 0,9); KHL — коэффициент долговечности, который учитывает влияние срока службы, режима нагрузки передачи и возможность повышения допускаемых напряжений для кратковременно работающих передач. Вопросы для самопроверки - Каковы основные достоинства и недостатки зубчатых передач по сравнению с другими передачами? - По каким признакам классифицируют зубчатые передачи? - Чем отличается закрытая передача от открытой? - Перечислите достоинства зубчатой передачи по сравнению с фрикционной передачей. - Почему в зубчатых передачах сохраняется постоянным передаточное отношение? - Что такое эвольвента окружности и какими свойствами, полезными для зубчатых зацеплений, она обладает? - Какие окружности называют начальными, какие делительными? - Что называется шагом, модулем и углом зацепления? - Что такое исходный профиль рейки эвольвентного зацепления? - В чем сущность основной теоремы зацепления? - Что такое эвольвента окружности и какими свойствами она обладает? - Почему эвольвентное зацепление имеет преимущественное применение? - Что называют полюсом зацепления, линией зацепления и углом зацепления? - Как определить на линии зацепления точки, соответствующие началу и концу зацепления одной пары зубьев? - Какие окружности зубчатых передач называют начальными и какие окружности зубчатых колес называют делительными? В каких зубчатых передачах они совпадают? - Что понимают под коэффициентом торцового перекрытия? Как влияет его величина на работу зубчатой передачи? - Каково влияние числа зубьев на их форму и прочность? - Как возникает подрезание зубьев при нарезании их инструментом реечного типа? - С какой целью производят смазывание зубчатых передач? - Какие основные факторы влияют на КПД зубчатых передач? - Каковы области применения прямозубых и косозубых передач? - Уточните основное условие для обеспечения постоянства передаточного числа зубчатой передачи. - Каковы сравнительные достоинства прямозубых и косозубых колёс? - Как определяется передаточное отношение и передаточное число? - Каковы главные виды разрушений зубчатых колёс? - Какие силы действуют в зубчатом зацеплении? - Какие допущения принимаются при расчёте зубьев на контактную прочность? - По какой расчётной схеме выполняется расчёт зубьев на изгиб? - Какие зубья прочнее на изгиб — колеса или шестерни? - По какой причине ограничивают угол наклона зубьев в косозубых передачах? - Почему косозубые передачи прочнее, чем прямозубые? - Чем вызвана плавность работы косозубых передач? Планетарные зубчатые передачи Передачи, имеющие зубчатые или фрикционные колеса с перемещающимися осям, называют планетарными. Эти подвижные колёса подобно планетам Солнечной системы вращаются вокруг своих осей и одновременно перемещаются вместе с осями, совершая плоское движение, называются они сателлитами (лат. satellitum – спутник). Подвижные колёса катятся по центральным колёсам (их иногда называют солнечными колёсами), имея с ними внешнее, а с корончатым колесом внутреннее зацепление. Оси сателлитов закреплены в водиле и вращаются вместе с ним вокруг центральной оси. Наиболее распространена зубчатая однорядная планетарная передача (рис.15). Она состоит из центрального колеса 1 с наружными зубьями (эпициклического колеса или эпицикла), неподвижного (центрального) колеса 2 с внутренними зубьями (солнечного колеса) и водила h на котором закреплены оси планетарных колес g (или сателлитов).  Рис.15. Планетарная передача Водило вместе с сателлитами вращается вокруг центральной оси, а сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, совершая движения, подобные движению планет. При неподвижном колесе 2 движение передается от колеса 1 к водилу h или наоборот. Достоинства и недостатки планетарных передачОсновное достоинство—- Планетарный принцип позволяет получать большие передаточные числа (до тысячи и больше) без применения многоступенчатых передач. - Эти передачи удобно компоновть благодаря соосности ведущего и ведомого валов. - Эти передачи компактные и имеют малую массу. - Сателлиты в планетарной передаче расположены симметрично, а это снижает нагрузки на опоры (силы в передаче взаимно уравновешиваются), что приводит к снижению потерь и упрощает конструкцию опор. - Эти передачи работают с меньшим шумом, чем обычные зубчатые и имеют более лёгкое управление и регулирование скорости; - Имеют высокий КПД при относительно больших передаточных числах; Основные недостатки: - повышенные требования к точности изготовления и монтажа (для обеспечения сборки планетарных передач необходимо соблюдать условие соосности (совпадение геометрических центров колёс); Особенности проектирования и расчёта планетарных передач связаны с наличием избыточных кинематических связей (нескольких сателлитов). Предельно возможное число сателлитов в одном планетарном ряду ограничивается условием соседства, которое гласит: число сателлитов в планетарном ряду должно быть таким, чтобы соседние сателлиты не касались друг друга. |