ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

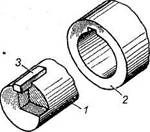

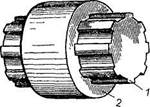

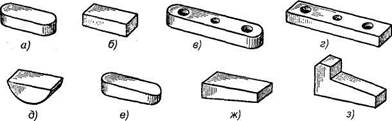

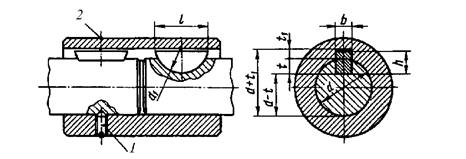

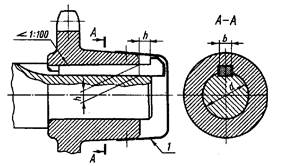

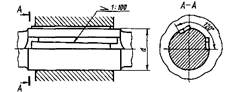

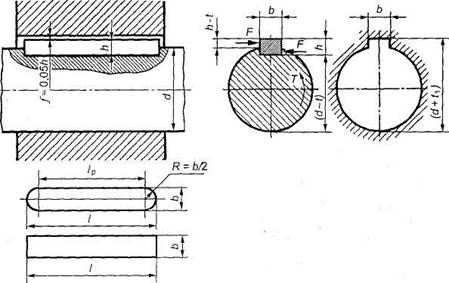

Шпоночные соединенияШпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу (рис. 1и 2). Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Достоинства и недостатки шпоночных соединенийДостоинства шпоночных соединений. - простота конструкции, дешевизна и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения. Недостатки шпоночных соединений. - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали (из-за этого приходится увеличивать толщину ступицы и диаметр вала). Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. - шпоночные соединения нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки); Классификация шпоночных соединенийПо степени подвижности шпонки подразделяют на: - подвижное - с направляющей шпонкой; со скользящей шпонкой; - неподвижное; По усилиям, действующим в соединении шпонки подразделяют на: - напряжённые, такие, в которых напряжения создаются при сборке и существуют независимо от наличия рабочей нагрузки, все напряжённые соединения являются неподвижными; - ненапряжённые, в которых напряжения возникают только при воздействии рабочей нагрузки; По конструкции шпонки подразделяют на: - призматическиевыполняют прямоугольного сечения с соотношением сторон h:b≈1:1 для валов малых диаметров и 1:2 для больших диаметров вала со скругленными исполнение 1 (рис. 3, а, в, ирис. 4) и плоскими торцами исполнение 2 (рис. 3, б, г ирис. 4); с одним плоским, а другим скругленным торцом исполнение 3 (рис. 4);эти шпонки не имеют уклона и их закладывают в паз, выполненный на валу (рис. 3, в, г— шпонки имеют отверстия для их закрепления). Шпонки исполнения 1 рекомендуются для более точных соединений. Призматические шпонки изготовляют следующих трех типов: - обыкновенные (закладные)(ГОСТ 23360-78) и высокие (ГОСТ 10748-79); их используют для неподвижных соединений ступиц с валами; - направляющие с креплением на валу (ГОСТ 8790-79), применяемые в том случае, когда ступицы должны иметь возможность перемещения вдоль валов; - скользящие сборные(ГОСТ 12208-66), соединяющиеся со ступицей выступом (пальцем) цилиндрической формы и перемещающиеся вдоль вала вместе со ступицей. - сегментные(рис. 3, д ирис. 5 и 6); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 6). Сегментные шпонки (ГОСТ 24071-80) и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают), однако вал ослабляется глубоким пазом под шпонку. Широко применяют в серийном и массовом производстве. Недостатком сегментных шпонок является более сильное в сравнении с призматическими ослабление сечения вала. Поэтому сегментные шпонки применяются, как правило, на малонагруженных изгибающими моментами участках валов. Такими участками чаще всего являются концевые участки валов.  Рис. 1. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка  Рис. 2. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса  Рис. 3. Конструкции шпонок: а, в — шпонки со скругленными торцами: б, г — шпонки с плоскими торцами; д — сегментная шпонка; е, ж, з — клиновые шпонки  Рис. 5. Соединение сегментной шпонкой: 1 - винт установочный; 2 – кольцо замковое пружинное  Рис. 7. Соединение клиновой шпонкой - цилиндрические используют для закрепления деталей на конце вала. - клиновые шпонки без головки (рис. 3, е, ж ирис. 7)и с головкой (рис. 3, з); Условия работы этих шпонок одинаковы. Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Клиновую шпонку забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки создаются силы трения, которые могут передавать не только вращающий момент, но и осевую силу. Эти шпонки не требуют стопорения ступицы от продольного перемещения вдоль вала. При забивании клиновой шпонки в соединении возникают распорные радиальные усилия, которые нарушают центрирование детали на валу, вызывая биение. Клиновые шпонки работают широкими гранями. - тангенциальные шпонки (рис.8). Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении. В современном производстве имеют ограниченное применение. Достоинства тангенциальных шпонок: - материал тангенциальной шпонки работает на сжатие; - более благоприятная форма шпоночного паза в отношении концентрации напряжений. Недостатком тангенциальной шпонки можно считать её конструктивную сложность.  Рис.8. Соединение тангенциальными шпонками Допускаемые напряжения смятия в неподвижных шпоночных соединениях находят по формуле [σ]см=σт/n, где σт - предел текучести наиболее слабого материала деталей - вала, шпонки или ступицы; n - коэффициент безопасности. При точном учете нагрузок n=1,25; в остальных случаях n=1,5-2. Допускаемое напряжение на срез определяют из соотношения [τ]cp=(0,1-0,2)σт. Расчет на прочность соединений с призматическими шпонкамиОсновным критерием работоспособности шпоночных соединений является прочность. При проектировании шпоночного соединения ширину b и высоту h шпонок принимают по соответствующему ГОСТ, в зависимости от диаметра d вала. Длину l шпонки принимают в зависимости от длины ступицы и согласовывают с ГОСТом на шпонки. В зависимости от диаметра вала d выбирают размеры шпонки b х h, а ее длину принимают на 5-10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения. После подбора шпонки соединение проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта: где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 15);  Рис. 15. К расчету на прочность соединения с призматическими шпонками Следовательно, где Т — передаваемый момент, Нмм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм; lр — рабочая длина шпонки, мм. Для ответственных соединений призматическую шпонку проверяют на срез |