ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

Общие принципы прочностных расчётовЧаще всего конструктор имеет дело с расчётами на прочность. Прочность – главный критерий работоспособности большинства деталей, характеризующий длительную и надежную работу машин. Этим критерием оценивают способность детали сопротивляться разрушению или пластическому деформированию под действием приложенных к ней нагрузок. Основы расчетов на прочность изучают в курсе «Сопротивление материалов». В курсе «Детали машин» общие законы расчетов на прочность рассматривают применительно к конкретной детали и придают им вид инженерных расчетов. Оценка прочности элементов конструкции начинается с выбора модели (расчетной схемы). Моделью называют совокупность представлений, условий и зависимостей, описывающих объект расчета. При выборе модели учитывают наиболее значимые и отбрасывают несущественные факторы, которые не оказывают достаточно заметного влияния на условия функционирования элемента конструкции. Для одной и той же детали может быть предложено несколько моделей расчета, которые будут отличаться глубиной описания реального объекта и условий его работы. В расчетах прочности материал детали представляют однородной сплошной средой, что позволяет рассматривать тело как непрерывную среду и применять методы математического анализа. Под однородностьюпонимают независимость его свойств от размеров выделяемого объема. Такая схематизация основана на осреднении свойств материала в объеме и подтверждена многочисленными экспериментальными исследованиями. В расчетах на прочность и жесткость рассматриваются изотропные материалы, то есть материалы, обладающие в различных направлениях одинаковыми свойствами. Расчетная модель материала наделяется такими физическими свойствами, как упругость, пластичность и ползучесть. Упругостью называют свойство тела восстанавливать свою форму после снятия внешней нагрузки. Пластичностью называют свойство тела сохранять после нагрузки полностью или частично деформацию, полученную при нагружении. Ползучестью называют свойство тела увеличивать со временем деформацию под действием постоянных внешних сил. Различают проектировочные и проверочные расчёты. Проектировочный расчёт выполняется, когда по ожидаемым нагрузкам, с учётом свойств материала определяются геометрические параметры деталей. Проверочный расчёт выполняют, когда известна вся "геометрия" детали и максимальные нагрузки, а с учётом свойств материала определяются максимальные напряжения, которые должны быть меньше допускаемых. Основной метод расчета деталей на прочность – это расчет по опасной точке, называемый также расчетом по допускаемым напряжениям. Напомним, что при расчете по опасной точке нарушением условия прочности считают достижение расчетным напряжением предельного значения хотя бы в одной точке конструкции. Математическая формулировка условия прочности любой детали очень проста: σ≤[σ] или τ≤[τ], где σ, τ – расчетные нормальные и касательные напряжения в опасном сечении детали; [σ], [τ] – допускаемые напряжения. Эти расчеты просты и удобны, и ими пользуются при проектных расчетах для определения необходимых размеров деталей, поскольку на этой стадии проектирования невозможно учесть все факторы, влияющие на прочность детали. После проектного расчета необходимо выполнить проверочный расчет сконструированной детали на основе ее рабочего чертежа. Проверочный расчет рекомендуется выполнять путем сопоставления коэффициентов запасов прочности: n≥[n]. Требуемый (допустимый) коэффициент запаса прочности [n] зависит от ряда факторов, основные из которых следующие: точность применяемых методов расчета и расчетных схем, правильность учета действующих на деталь нагрузок и характера их приложения (статические, ударные и т. п.), точность данных о концентрации напряжения, степень ответственности детали, степень однородности применяемого материала, изученность его свойств. В качестве допускаемых нельзя назначать предельные напряжения, при которых наступает разрушение материала. Допускаемые напряжения следует принимать меньше предельных, "с запасом": где σlim и τlim - предельные напряжения; [n] - коэффициент запаса прочности (обычно 1,2 <[n]< 2,5) . В качестве предельного напряжения принимают одну из следующих механических характеристик материала: - предел текучести (физический или условный) — при статическом нагружении детали из пластичного или хрупкопластичного материала; - временное сопротивление — при статическом нагружении детали из хрупкого материала; - предел выносливости — при возникновении в детали напряжений, переменных во времени. Для выбора допускаемых напряжений и коэффициентов запаса прочности в машиностроении принимают следующие два метода: - табличный - допускаемые напряжения и коэффициенты запаса прочности выбирают по специальным таблицам (см., например, табл. 2). Этот метод менее точен, так как не учитывается ответственность детали, точность определения нагрузок и другие важные факторы, но он удобен для практического пользования; - дифференциальный - допускаемое напряжение или допускаемый коэффициент запаса прочности определяют по соответствующей формуле, которая учитывает различные факторы, влияющие на прочность рассчитываемой детали. Таблица 2.Ориентировочные значения допускаемых коэффициентов запаса прочности [n]

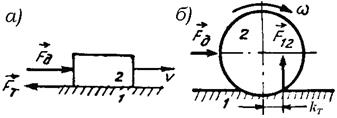

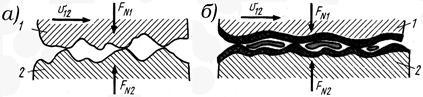

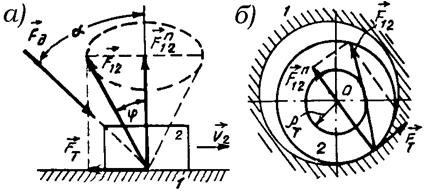

Примечание. Меньшие значения [n] относят к расчетам с весьма точными параметрами нагружения. Для ответственных деталей, выход из строя которых связан с серьезными авариями, табличные значения следует увеличить на 30-50 %. Так, например, допускаемый коэффициент запаса прочности определяют по формуле где [n]1 — коэффициент, отражающий влияние точности определения действующих на деталь нагрузок, достоверность найденных расчетом внутренних сил и моментов и т. д. (при применении достаточно точных методов расчета [n]1 = 1…1,5; при менее точных расчетах [n]1 = 2…3 и более); [n]2 — коэффициент, отражающий однородность материала, чувствительность его к недостаткам механической обработки, отклонения механических свойств материала от нормативных в результате нарушения технологии изготовления детали (для пластичного материала [n]2 = 1,2…2,2; для хрупкопластичного [n]2 = 1,6…2,5; для хрупкого [n]2 = 2…6); [n]3 — коэффициент, обеспечивающий повышенную надежность особо ответственных и дорогостоящих деталей ([n]3 = 1…1,5). Коэффициент запаса прочности зависит от механических свойств материала: так для хрупких материалов коэффициент запаса прочности [n] по отношению к пределу прочности (σВ ) выбирают довольно большим [n] ≥3. Это вызвано тем, что даже однократное превышение σВ вызывает у хрупких материалов разрушение. Для пластичных материалов коэффициент запаса прочности по отношению к пределу текучести (σТ) выбирается минимальным. Для точных расчетов с экспериментальной проверкой объекта [n] = 1,2…1,5. При расчете на выносливость коэффициент запаса прочности по отношению к пределу выносливости (σВ), несмотря на опасный характер разрушения, выбирают относительно небольшими [n] = 1,3…2,5. Это вызвано тем, что единичные перегрузки не приводят к разрушениям. Жесткостьюназывают способность детали сопротивляться изменению формы и размеров под нагрузкой. Для некоторых деталей жесткость – основной критерий при определении их размеров. Нормы жесткости устанавливают на основе обобщения опыта эксплуатации машин. Эти нормы приводятся в справочной литературе. Поскольку совершенство материала идет по повышению прочности, а модуль упругости остается без изменений, повышение жесткости достигается улучшением форм и размеров деталей. Износо-коррозионная стойкость – это свойство материала, оказывать сопротивление изнашиванию и коррозии. Под изнашиванием понимают процесс разрушения поверхностных слоев при трении, приводящий к постепенному изменению размеров, формы и состояния поверхности детали. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин и т. п. Увеличение зазоров снижает качественные характеристики механизмов – мощность, КПД, надежность, точность и пр. Детали, изношенные больше нормы, бракуют и заменяют при ремонте. Несвоевременный ремонт приводит к поломке машины, а в некоторых случаях и к аварии. Коррозия – процесс постоянного разрушения поверхностных слоев металла в результате окисления. Коррозия является причиной преждевременного разрушения многих конструкций. Из-за коррозии ежегодно теряется до 10% выплавляемого металла. Коррозия особенно опасна для поверхностей трения и деталей, работающих при переменных напряжениях. При этом существенно сокращаются износостойкость и сопротивление усталости. Для защиты от коррозии применяют антикоррозионные покрытия или изготовляют детали из специальных коррозионно-устойчивых материалов, например нержавеющих сталей и пластмасс. Особое внимание уделяется деталям, работающим в присутствии воды, пара, кислот, щелочей и других агрессивных средах. Виброустойчивостьюназывают способность конструкции работать в нужном диапазоне режимов, достаточно далеких от области резонансов. Вибрации снижают качество работы машин, вызывают переменные напряжения в деталях, что может привести к их усталостному разрушению. Поэтому расчет на виброустойчивость ведут по условию несовпадения частот собственных и вынужденных колебаний: При эксплуатации агрегатов машин, их узлов и деталей наиболее возможными являются вынужденные колебания и автоколебания. Вынужденные колебания вызываются внешними периодическими возмущениями из-за неуравновешенности вращающихся деталей, погрешностей изготовления и т. д. При расчетах на виброустойчивость для предупреждения возникновения резонанса должно быть установлено соотношение между частотами собственных колебаний и возмущающей силы. Теплостойкостьюназывают способность конструкции работать в пределах заданных температур в течение заданного срока службы. Тепловыделение, связанное с рабочим процессом, имеет место в тепловых двигателях, электрических машинах, литейных машинах и в машинах для горячей обработки материалов. Особенно большое тепловыделение наблюдается у тепловых двигателей (ДВС, ДЛА, ракеты), электрических машин, машин для горячей обработки материалов (молоты, штампы кузнечные, прокатные станы). Перегрев деталей во время работы – явление вредное и опасное, так как при этом снижаются их прочность и жесткость, ухудшаются свойства смазки, а уменьшение зазоров в подвижных соединениях приводит к заклиниванию и поломке. Для обеспечения нормального теплового режима работы конструкции производят тепловые расчеты (расчеты червячных передач, подшипники скольжения и др.) и при необходимости вносят конструктивные изменения (например, применяют охлаждение). Стойкость к старению – способность деталей машин сопротивляться повреждению материала в связи изменением структуры и свойств, появлением хрупкости. Кроме обычных видов разрушения деталей (поломок), наблюдаются случаи, когда под действием нагрузок, прижимающих две детали одну к другой, возникают местные напряжения и деформации. Разрушения деталей в этом случае вызывают контактные напряжения. Контактные напряжения возникают при взаимном нажатии двух соприкасающихся тел, когда их первоначальный контакт был в точке или по линии (сжатие двух шаров, двух цилиндров и т.п.). Эти напряжения имеют местный характер и весьма быстро убывают по мере удаления от зоны соприкосновения тел, поэтому они не влияют на общую прочность.  Рис. 10.1 Расчетная схема для определения контактного напряжения Приведем без вывода расчетные формулы для определения контактных напряжений, обычно называемые формулами Герца. В случае первоначального контакта по линии (два цилиндра с параллельными осями, цилиндр и плоскость) Здесь где Епр и ρпр — приведенные модуль упругости и радиус кривизны; Е1, Е2 — модули упругости цилиндров; ρ1, ρ2— радиусы кривизны в точках контакта. При контакте цилиндра с плоскостью ρ2=∞. Знак минус в формуле (3) принимают в случае, когда поверхность одного из цилиндров вогнутая (внутренний контакт). В случае первоначального контакта в точке (два шара, шар и плоскость) где Епр и ρпр — приведенные модуль упругости и радиус кривизны, которые соответственно определяются по (2) и (3). Трение и изнашивание в машинах С трением связана одна из самых острых проблем современности — изнашивание машин и механизмов. Большинство машин (85–90%) выходит из строя из-за изнашивания деталей. Основные понятия, связанные с трением и сопутствующими ему явлениями определены в государственном стандарте (ГОСТ 23002-78). Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела, проявляющейся в постепенном изменении размеров и (или) формы тела. Износостойкость — свойство материала оказывать сопротивление изнашиванию в определенных условиях трения. Смазочный материал — материал, вводимый на поверхности трения для уменьшения силы трения и (или) интенсивности изнашивания. Смазка — действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) интенсивность изнашивания. Смазывание — подведение смазочного материала к поверхности трения. Трение(внешнее трение) − сопротивление относительному перемещению, возникающее между двумя телами в зоне соприкосновения поверхностей по касательной к ним и сопровождаемое рассеянием энергии. Трение покоя — трение двух тел при микроперемещениях до перехода к относительному движению. Трение движения — трение двух тел, находящихся в относительном движении. Трение без смазочного материала — трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида. Трение скольжения — трение движения двух соприкасающихся твердых тел, при котором их скорости в точках касания различны по значению и направлению. Трение качения — трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по значению и направлению. Сила трения— сила сопротивления при относительном перемещении одного тела по поверхности другого под действием внешней силы, направленной по касательной к общей границе между этими телами. Скорость скольжения — разность скоростей тел в точках касания при скольжении. Коэффициент трения— отношение силы трения двух тел к нормальной силе, прижимающей эти тела одно к другому. Сила трения количественно характеризует трение контактирующих тел. Сила трения, как и всякая сила − вектор и при движении направлена противоположно скорости тангенциально к общей границе. По характеру относительного движения различают трение покоя (до перехода к относительному движению) и трение движения − скольжения или качения (рис.14).  Рис.10.2. Силы трения: а − скольжения, б − качения Силы трения сильно отличаются при отсутствии или наличии между телами смазочного материала − либо вязкой жидкости, предварительно помещённой между телами, либо газа, подаваемого в зону контакта под давлением. Смазочный материал производит смазку − действие, состоящее в уменьшении силы трения и износа за счёт разделения поверхностей трения.  Рис.10.3. Виды трения: а − сухое, б − со смазкой Смазочный материал разделяет контактирующие поверхности (рис. 15, б). Действие смазочного материала, состоящее в уменьшении силы трения и износа называют смазкой. Силу сухого трения скольжения находят по закону Амонтона-Кулона: FT=f∙FN, где f − коэффициент трения, FN − сила нормального давления. Трение качения, хотя и существенно ниже, но всё же существует, потому, что реальные тела не абсолютно твёрдые, а деформируются и возникает не точка, а площадка контакта (рис. 14, б). В этой площадке − зоне контакта возникает реактивный момент, препятствующий качению. Для качения катка нужна движущая сила Fд. Точка приложения реакции F12 смещена вперёд, в сторону качения на расстояние kT, которую и называют коэффициентом трения качения. Нетрудно догадаться, что этот коэффициент имеет размерность длины. Из уравнения равновесия моментов всех сил относительно "точки контакта" B следует, что Fд∙R = F12∙kT, а момент сил трения качения МТ = F12∙kT. Величина коэффициента трения качения фактически характеризует деформируемость колеса и опорной поверхности. Для наглядности анализа движения систем с трением вводятся понятия угла трения и конуса трения.  Рис. 10.4. Угол, конус и круг трения Рис.16,а наглядно показывает, что внешняя сила может сдвинуть тело только если находится вне конуса трения. И наоборот − никакая сила, приложенная внутри конуса трения не сможет преодолеть силу трения и сдвинуть тело. - усталостное– проявляется в отслаивании отдельных частиц металла с увеличением числа циклов нагружений и проявляется в наибольшей мере на отстающей поверхности (ножка зуба в зубчатой передаче, дорожка качения внутреннего кольца подшипника качения) и представляет значительную опасность при поверхностном упрочнении (азотирование, цементация и др.), поскольку в результате развития трещин под упрочненным слоем с поверхности трения отделяются крупные частицы металла. Для предотвращения усталостного выкрашивания проводится расчет с целью оценки величины контактных напряжений (оценка контактной прочности). Вопросы для самопроверки - Что следует понимать под деталью машины? Какие детали называют общего назначения? - Что такое деталь, узел, агрегат (блок), комплект, машина , комплекс? - Какие основные требования предъявляют к машинам и их деталям? - Какие детали машин общего назначения вы знаете? - Какая разница между прочностью и жесткостью деталей? - Какие основные требования предъявляют к машинам и их деталям? - Какие решения обеспечивает технологичность конструкции? - Как влияет выбор материала и способ получения заготовки на экономичность машины? - Какие виды изнашивания деталей машин существуют и как их предотвратить? - В каких случаях категория «виброустойчивость» имеет особо важное значение? - Дайте определение категории «надежность». - Какие критерии обеспечивают безотказное функционирование машин? - Каковы основные критерии работоспособности и расчета деталей машин? - Каково различие между проектировочным и проверочным расчетами? - Что такое работоспособность, прочность, жесткость, износо-тепло-вибро-коррозионная устойчивость, стойкость к старению? - В чем суть процесса проектирования? - Какие стадии и какова последовательность процесса проектирования? - Какие документы являются результатом конструирования ? - В чём заключается общее условие прочности деталей машин ? - Что такое износ? Укажите пути уменьшения изнашивания трущихся деталей? - Что произойдет с деталью, если в процессе работы температура будет выше предельно допустимой? - Какие силы действуют в механизмах и машинах? - Какие виды трения существуют в механизмах и машинах? - Какова роль смазочного материала при трении деталей? - Как вычисляют силы трения при скольжении и качении? - Каковы функции смазки по снижению и повышению коэффициента трения между сопрягаемыми деталями; где это используется? - Какова «механика» возникновения питтинга у деталей? - Для чего используют угол и конус трения? - Какие меры применяются для повышения износостойкости? - Какие машины относятся к установкам циклического действия? - Что такое стандартизация и унификация в машиностроении? - Из каких элементов геометрических форм преимущественно составляются детали машин и почему? - Какие машины относятся к установкам циклического действия? 10.2 Соединения деталей машин Соединение деталей – конструктивное обеспечение их контакта с целью кинематического и силового взаимодействия либо для образования из них частей (деталей, сборочных единиц) механизмов, машин и приборов. С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения. Неразъемныминазывают соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные, сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование). Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения. Основным критерием работоспособности и расчета соединений является прочность. При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т.е. стремятся обеспечить равнопрочность конструкции. |