ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

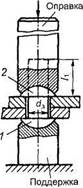

Заклёпочные соединенияЗаклепочные соединения состоят из двух или нескольких листов или деталей, соединяемых (склепываемых) в неразъемную конструкцию с помощью заклепок (рис. 1). Заклепкойназывают круглый стержень, имеющий сформированную закладную головку 1 на одном конце и формируемую в процессе клепки замыкающую головку 2 на другом его конце. При этом детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Заклепочным швомназывают соединение, осуществляемое группой заклепок (рис. 3).  Рис. 10.16. Заклепочные соединения  Рис. 10.17. Формирование заклепочного шва  Рис. 10.18. Однорядное заклепочное соединение Отверстия под заклепки в деталях продавливают или сверлят. Каждая заклепка имеет свою зону действия D, на которую распространяется деформация сжатия в стыке деталей. Если зоны действия соседних заклепок пересекаются, то соединение будет плотным. Вследствие пластических деформаций в процессе клепки стержни заклепок заполняют отверстия и заклепки стягивают соединяемые детали. В результате относительному сдвигу склепанных деталей оказывают сопротивление как стержни заклепок, так и силы трения, возникающие на Достоинства и недостатки заклепочных соединений по сравнению с другими видами неразъемных соединенийДостоинства: - высокая надежность соединения; - удобство контроля качества клепки; - повышенная сопротивляемость ударным и вибрационным нагрузкам; - возможность соединения деталей из трудносвариваемых металлов, например из алюминия; - не дают температурных деформаций; - детали при разборке не разрушаются. Недостатки: - высокая стоимость, так как процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины). - повышенный расход материала для этого соединения (из-за ослабления соединяемых деталей отверстиями под заклепки требуется увеличение их толщины, применение накладок и т. п.). Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%). - детали ослаблены отверстиями; - высокий шум и ударные нагрузки при изготовлении; - нарушение плотности швов при эксплуатации; Способы получения соединений с натягомСоединения с натягом (прессовые соединения) могут быть получены тремя способами: - запрессовкой, простейший и высокопроизводительный способ, обеспечивающий удобного контроля измерения силы запрессовки, но связанный с опасностью повреждения поверхностей и затрудняющий применение покрытий; - нагревом охватывающей детали до температуры ниже температуры отпуска – способ, обеспечивающий повышения прочности сцепления более чем в 1,5 раза по сравнению с запрессовкой, так как при запрессовке неровности на контактных поверхностях деталей частично срезаются и сглаживаются, что приводит к ослаблению прочности соединения. - охлаждением охватываемой детали – способ, преимущественно применяемый для небольших деталей при их установке в массивные корпуса с помощью твёрдой углекислоты (сухой лёд -790С) или в жидком воздухе (температура -1900С) в последнем случае нужно быть особенно осторожным и обеспечить тщательное обезжиривание деталей. - комбинированной, например, гидропрессовкой, при которой одновременно с осевым усилием в зону контакта сопрягаемых деталей подается масло под высоким давлением для получения необходимой поперечной деформации. Применение нагрева или охлаждения для сборки особенно удобно для деталей с большой длиной (валы, оси) при этом температура нагрева должна быть ниже температуры низкого отпуска. До 1500С нагрев мелких деталей осуществляется в масле, а также в электрической или газовой печи. Температура масла, должна быть не более 250°С, т.к. если выше, то в закаленных деталях могут происходить структурные изменения, снижающие твердость. Вопросы для самопроверки - Что понимают под неразъемным соединением? - Каковы достоинства и недостатки клепаных соединений? Область их применения. - Как образуется клепаное соединение? Типы клепаных соединений. - Перечислите достоинства и недостатки заклепочных соединений. Кратко обоснуйте перечисленные недостатки. - Каким способом осуществляется посадка с натягом? - В чем преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? - Почему соединение температурным деформированием считается более надежным, чем запрессовкой? - Как обеспечивается свободная сборка деталей при соединении их температурным деформированием? - Как образуется соединение с натягом и за счет каких сил оно передает нагрузку? - Какими способами можно собрать соединение с натягом по цилиндрическим поверхностям? - Каковы преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? В каких случаях их применяют? - От каких факторов зависит нагрузочная способность соединения с натягом? - Как создают натяг в конических соединениях? - Каковы условия, обеспечивающие взаимную неподвижность деталей цилиндрических соединений с натягом при нагружении соединения осевой силой или вращающим моментом и одновременно осевой силой и вращающим моментом? - От чего зависит нагрузочная способность соединения с натягом? - Как осуществляют сборку соединения с натягом при использовании температурного деформирования? - Оценка соединения с натягом по сравнению со шпоночным и шлицевым? |