ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

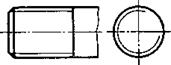

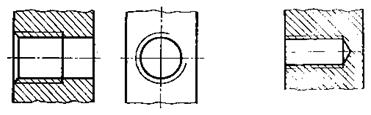

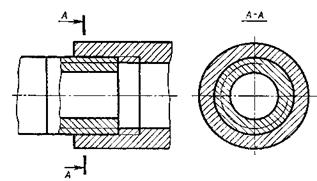

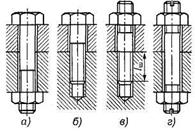

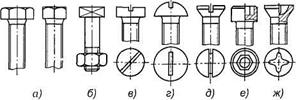

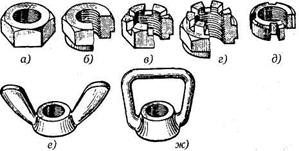

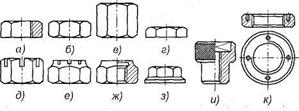

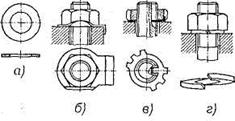

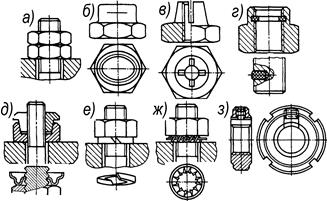

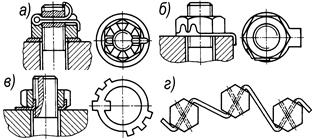

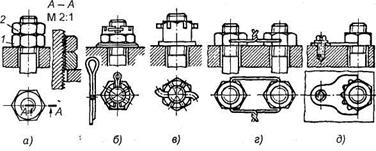

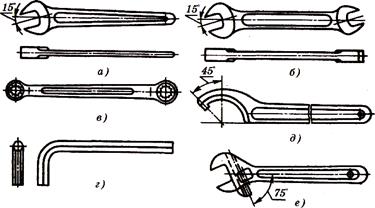

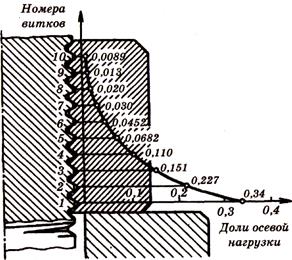

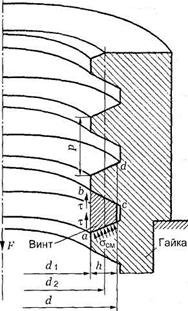

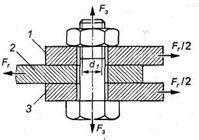

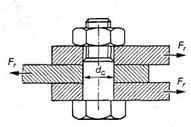

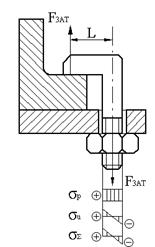

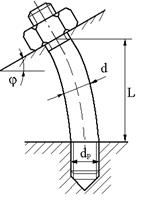

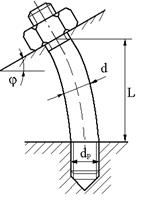

Достоинства и недостатки резьбовых соединенийРезьбовые соединения имеют ряд существенных достоинств: - высокая надёжность; - технологичность; - возможность регулировки силы сжатия; - возможность создания больших осевых нагрузок при относительно низких усилиях на инструменте (ключе); - возможность фиксации в затянутом состоянии вследствие эффекта самоторможения; - удобство сборки и разборки с применением стандартного набора инструментов (ключи, отвёртки); - простота конструкции и возможность точного изготовления; - наличие широкой номенклатуры стандартных изделий (винты, болты гайки); - низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства; - малые габариты в сравнении с соединяемыми деталями. Недостатки резьбовых соединений: - высокая концентрация напряжения в дне резьбовой канавки вследствие малых радиусов скругления; - значительные энергопотери в подвижных резьбовых соединениях (низкий коэффициент полезного действия); - большая неравномерность распределения нагрузки по виткам резьбы (первый виток воспринимает, как правило, до 55% приложенной к соединению осевой нагрузки); - склонность к самоотвинчнванию при воздействии знакопеременных осевых нагрузок; - ослабление соединения и быстрый износ резьбы при частых разборках и сборках. Способы изготовления резьбыРезьбы могут быть изготовлены: - нарезанием слесарным инструментом — метчиками, плашками (как вручную, так и на станках). Для нарезания наружной резьбы используют различные резцы, плашки, резьбовые гребенки и фрезы, а для внутренней резьбы – метчики. Способ малопроизводительный. Этот метод применяют в индивидуальном производстве и при ремонтных работах; - нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках; - фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.); - накаткой на специальных резьбонакатных станках. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали; - отливкой чугунных, пластмассовых, стеклянных деталей и деталей из цветных сплавов; - выдавливанием для тонкостенных деталей (например, из латуни). Условное изображение резьбы на чертежеПостроение винтовой поверхности на чертеже – длительный и сложный процесс, поэтому на чертежах изделий резьба изображается условно, в соответствии с ГОСТ 2.311–68. Винтовую линию заменяют двумя линиями – сплошной основной и сплошной тонкой. Резьбы подразделяются по расположению на поверхности детали на наружную и внутреннюю. Условное изображение резьбы на стержне.  Рис.7 Условное изображение резьбы в отверстии  Рис.9 Условное изображение резьбы в сборе.  Рис.10 Конструкции резьбовых деталей и применяемые материалыТрадиционные конструкцииК этой группе отнесены хорошо известные и широко применяемые – болты с нормальной и уменьшенной шестигранной головкой, винты и винты самонарезающие с полукруглой, потайной, полупотайной, плоской головками, прямым и крестообразным шлицем типа Н, шпильки, гайки шестигранные нормальные, низкие и высокие, гайки прорезные и корончатые, гайки и болты приварные, гайки неподвижные (клинч) и закладные квадратные, пальцы, штифты, заклёпки, разнообразные виды шайб – плоские нормальные и увеличенные, пружинные, стопорные зубчатые, с лапками, с носиком и др. Основные резьбовые крепежные детали — болты, винты, шпильки, гайки, а также шайбы и устройства, предохраняющие резьбовые соединения от самоотвинчивания, гаечные ключи. Болтом (см. рис. 14, а) называется резьбовое изделие цилиндрической (или конической) формы, снабженное на одном конце головкой, а на другом резьбой, на которую навинчивается гайка. На рис. 14, б показан винт.  Рис. 14. Типы резьбовых соединений: а — болтовое; б — соединение винтом; в, г — соединение шпилькой Резьбовое изделие цилиндрической формы, снабженное на одном конце головкой, а на другом резьбой (гайкой служит деталь), называется винтом. Головки винтов с наружным захватом. Обеспечивают наибольшую силу затяжки, но при этом требуется больше места для захвата ключом. Широкое распространение получила шестигранная головка (рис. 15, а,б), для которой требуется поворот гаечного ключа на 1/6 оборота до перехвата за следующие грани (при условии, что ключ не переворачивается). Головки с торцовым захватом. Можно размещать в углублениях, что улучшает внешний вид, уменьшает габариты и создает удобства обслуживания машины. В зависимости от формы применяемого инструмента такие головки выполняют: о внутренним шестигранником (см. рис. 15,е). шлицем под обычную отвертку (см. рис.15,в) или с крестовым шлицем под специальную отвертку (см. рис.15, ж). Винты с внутренним шестигранником обслуживаются простым ключом в виде изогнутого под прямым углом прутка шестигранного профиля. Широкое применение винтов с внутренним шестигранником объясняется тем, что прочность граней шестигранного отверстия меньше прочности стержня винта, и его невозможно оборвать при затяжке, а процесс затяжки легко поддается автоматизации. Головки винтов для завинчивания отверткой (см. рис. 15,е) могут быть цилиндрическими, полукруглыми, потайными или полупотайными. Головки с крестовым шлицем (см. рис.15,ж) более совершенны, так как такой шлиц лучше сопротивляется обмятию. Головки, препятствующие провороту.Подразделяют на головки специальной формы, закладываемые в гнезда, или головки с двумя параллельными рабочими гранями, закладываемые в пазы, и круглые головки с усиком, вызывающие обмятие детали.  Рис. 15. Виды болтов и винтов ГайкиБолты и шпильки снабжены гайками. Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис. 21 показаны шестигранные гайки, применяемые в машиностроении: а — с одной фаской; б — с одной фаской и проточкой; в — прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Прорезныеи корончатые гайки также выполняют высокими. Для крепления подшипников качения, рулевого устройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис. 21, д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют гайки-барашки (рис. 21, е, ж).  Рис. 21. Конструктивные формы гаек  Рис. 22. Гайки На рис. 22: в — шестигранная гайка с двумя фасками для больших осевых нагрузок; г — шестигранная гайка с одной фаской для незначительных осевых нагрузок; ж — шестигранная гайка с глухим резьбовым отверстием; з — шестигранная гайка с буртиком; и — круглая гайка с накаткой и углублением под ключ; к — круглая гайка с отверстиями на торце под ключ. ШайбыПод гайки, головки болтов и винтов, как правило, устанавливают шайбы. Шайбы условно делят на простые и стопорные (предохранительные). Простые шайбы ставят под гайку или головку болта для уменьшения смятия детали или для перекрытия зазора в отверстии при большой его величине, а также для предохранения поверхности детали от царапин при завинчивании. Для стопорения (контровки) служат специальные шайбы. Наибольшее распространение в машиностроении получили шайбы круглые (рис. 36, а). Первые изготовляют штамповкой, вторые обрабатывают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы (рис.36, б) применяют для стопорения гайки; круглую лепестковую (рис. 36, в)— для стопорения круглых гаек со шлицами; круглую пружинную (рис. 36, г) — для стопорения любых гаек. Шайбы пружинные изготавливаются из Ст.65Г с термообработкой, отгибные пластины и проволока для завязывания - из Ст.1.  Рис.36. Шайбы Стопорение резьбовых соединенийДаже мелкие резьбы под действием вибрационных и ударных нагрузок склонны к постепенному ослаблению и развинчиванию. В этих условиях необходимо применять дополнительные средства, предотвращающие самоотвинчивание резьбовых соединений. Известно множество приёмов борьбы с самоотвинчиванием резьбовых соединений. Применение любого из таких приёмов и называют стопорением (контровкой) резьбового соединения от самоотвинчивания. При статическом нагружении в этом нет надобности, т.к. сохраняется требование самоотражения: угол подъёма резьбы 1°40’ – 3°30’ меньше угла трения. Предохранение от самоотвинчивания важно для повышения надежности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе. 1. Стопорение дополнительным трением (рис.37), за счёт создания дополнительных сил трения, сохраняющихся при снятии с винта внешней нагрузки (контргайка, воспринимающая основную осевую нагрузку, и ослабляющая силу трения и затяжки в резьбе основной гайки, необходима взаимная затяжка гаек; самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс; самоконтрящиеся гайки с несколькими радиальными прорезями; гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения, в винте применяют полиамидную пробку; контргайка цангового типа (сверху) при навинчивании обжимается на конической поверхности; арочного типа (снизу) при навинчивании разгибается и расклинивает резьбу; пружинные шайбы, усиливающие трение в резьбе; пружинные шайбы с несколькими отогнутыми усиками; специальные винты через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси, применяют при спокойных нагрузках.  Рис. 37. Стопорение за счёт дополнительной силы трения 2. Стопорение специальными запирающими элементами (рис.38), полностью исключающими самопроизвольный проворот гайки (шплинты ГОСТ 397-79 сгибаемые из проволоки полукруглого сечения плоскими сторонами внутрь, их выпадению препятствуют петля и разогнутые концы; шайбы с лапками ГОСТ 3693/95-52, одна из которых отгибается по грани гайки, а другая по грани детали, стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено; шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами при регулировке подшипников качения на валу, внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки; обвязка головок болтов проволокой через отверстия в групповых соединениях с натяжением проволоки в сторону затяжки болтов.  Рис. 38. Стопорение запирающими элементами 3. Стопорение может выполняться также пластическим деформированием или приваркой после затяжки. 4. Гаечные замки. Во избежание самоотвинчивания гаек, винтов применяют особые устройства, называемые гаечными замками.При установке контргайки 2 (рис. 39, а) создается дополнительное натяжение и трение в резьбе, поэтому самоотвинчивание гайки 1 затрудняется. При установке пружинной шайбы (см. рис. 39, г) самоотвинчивание исключается за счет упругости шайбы. Кроме того, упругость этой шайбы значительно уменьшает вибрации гайки. При установке шплинта (рис. 39, б, в) или при обвязке группы болтов проволокой (рис. 39, г) гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью специальной шайбы (см. рис. 36, б), планки (рис. 39, д) и т. п.  Рис. 39. Конструкции гаечных замков Инструмент для завинчивания и отвинчиванияЗавинчивают и отвинчивают винты и гайки (кроме винтов со шлицем под отвертку) ключами (рис. 42). Для винтов и гаек с шестигранными и квадратными головками при наличии свободного доступа обычно применяют ключи обыкновенные (рис.43,а) или двусторонние (рис.42,б). Последние изготовляют с двумя растворами. Замкнутый ключ с удвоенным числом граней (рис. 42, в) позволяет завинчивать гайки при повороте ключа на уменьшенный угол. При отсутствии свободного доступа к головкам и гайкам с боковых сторон применяют торцевые ключи с прямым стержнем и захватом по всем граням. Для винтов с внутренним шестигранником применяют ключи в виде шестигранного прутка, изогнутого под углом 90° (рис.42, г).  Рис.42. Гаечные ключи Ключ для круглых шлицевых гаек показан на рис.42,д. При редком завинчивании и отвинчивании винтов и гаек разных размеров применяют раздвижные ключи с регулируемым раствором (рис.42, е). Однако эти ключи не допускают таких больших моментов затяжки, как нераздвижные, и менее долговечны. Важное значение для прочности винтов, особенно подверженных переменной нагрузке, имеет установление и контроль требуемой силы начальной затяжки. Применяют следующие способы затяжки с контролем силы: - Ключами предельного момента. При превышении этого момента происходит проскальзывание. - Динамометрическими ключами, имеющими обычно упругую рукоятку, прогибы которой, пропорциональны замеряемому моменту. В связи с переменностью коэффициента трения и плотности резьбы точность установления начальной затяжки по моменту невелика. Затяжка резьбовых соединенийНадежность соединений зависит от технического уровня конструкции в целом, качества крепежных деталей, условий сборки, длительного сохранения необходимого усилия предварительной затяжки в период эксплуатации. Усилие предварительной затяжки Q, Н (далее – усилие затяжки), на которое производится затяжка резьбового соединения, обычно принимается в пределах 75…80% , в отдельных случаях и 90%, от пробной нагрузки. Распределение осевой нагрузки по виткам резьбыПри нагружении осевая сила распределяется между витками неравномерно. Неравномерность распределения сил по виткам усугубляется тем, что витки на наиболее растянутой части винта сопрягаются с витками, расположенными в наиболее сжатой части гайки. Задача о распределении нагрузки по виткам статически неопределима. Распределение сил между витками резьбы, полученное Н.Е. Жуковским в 1902г. для гайки с десятью витками, показано на рис.45,а. В дальнейшем это решение неоднократно подтверждалось экспериментальными исследованиями. Установлено, например, что при стандартной крепежной гайке с шестью витками, первый виток резьбы воспринимает 52% нагрузки, второй 25%, третий 12% и последний шестой – только 2% нагрузки. При столь неравномерном распределении нагрузки по виткам резьбы большое увеличение высоты гайки оказывается бесполезным в связи с опасностью последовательного «цепного» разрушения витков. Приближенно – равномерное распределение нагрузки по виткам резьбы можно получать, только применяя гайки специальной формы, выравнивающие распределение нагрузки в резьбе. Специальные гайки желательно применять при действии переменных и динамических нагрузок, где разрушение носит усталостный характер. Висячая гайка.Выравнивание нагрузки в резьбе здесь достигается благодаря тому, что винт и гайка имеют однозначные деформации растяжения (рис. 45,б). Кроме того, в наиболее нагруженной зоне (внизу) висячая гайка обладает повышенной податливостью, что также способствует выравниванию нагрузки в резьбе. Гайка со срезанными витками. У такой конструкции резьбовой пары увеличена податливость нижних витков винта, так как они соприкасаются с гайкой не всей поверхностью, а только своими вершинами (рис. 45,в). Увеличение податливых витков в наиболее нагруженной зоне снижает нагрузку этих витков.  Рис.45. Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому КПД винтовой парыКПД винтовой пары η определяется отношением работы, затраченной на завинчивание гайки без учета трения, к той же работе с учетом трения. В винтовой паре основной критерий качества передачи энергии - коэффициент полезного действия (КПД) в отличие от большинства передач различается в зависимости от того, какое движение является ведущим. Так, если ведущим является вращательное движение – вращающийся винт сообщает поступательное движение невращающейся гайке, или, например, вращением гайки при затяжке соединения ей сообщается поступательное движение, КПД определяется соотношением (учитывая потери только в резьбе (fТ = 0)): Формула (8) позволяет сделать вывод, что η возрастает с увеличением Ψ и уменьшением φ. Для увеличения угла подъема резьбы применяются в винтовых механизмах многозаходные резьбы. Расчет резьбы на прочностьПри расчете резьбы на прочность принимают следующее допущение: все витки резьбы нагружаются равномерно (хотя теоретическими и экспериментальными исследованиями установлено, что для гайки с шестью витками первый виток резьбы воспринимает 52% всей осевой нагрузки, второй — 25%, третий — 12%, шестой — только 2%). В практике расчет резьбы на прочность производится не по истинным, а по условным напряжениям, которые сравнивают с допускаемыми напряжениями, установленными на основании опыта. Полагая нагружение витков равномерным, резьбу принято рассчитывать по напряжениям смятия и среза.  Рис. 46. К расчету резьбы на срез Расчет резьбы по напряжению смятия. Условие прочности витка резьбы по смятию: а) для гайки б) для винта где F - осевая сила, действующая на болт, d2 - среднийдиаметр резьбы, h - высота витка, z - число витков резьбы в гайке, [σ]смв - допускаемое напряжение смятия материала винта, [σ]смг - допускаемое напряжение смятия материала гайки. Расчет резьбы по напряжению среза. Проверочный расчет. Условие прочности τср≤[τ]ср, где τср — расчетное напряжение среза в резьбе; [τ]ср — допускаемое напряжение среза в резьбе. Для винта: для гайки здесь F — осевое усилие, действующее на болт; d1 — внутренний диаметр резьбы; d — наружный диаметр резьбы; Н — высота гайки; K=cd/P — коэффициент, учитывающий тип резьбы (K=0,8 — для треугольной резьбы; К= 0,5 — для прямоугольной и К= 0,65 — для трапецеидальной резьбы). Из условия равнопрочности резьбы и стержня винта определяются высота гайки, нормы на глубину завинчивания винтов и шпилек в деталь и прочие размеры. Учитывая сложность напряженного состояния резьбы, а, также предусматривая ослабление резьбы от истирания и возможных повреждений при завинчивании, высоту стандартных гаек крепежных изделий принимают H≈0,8d1. По тем же соображениям устанавливают нормы завинчивания винтов и шпилек в детали H=d1 – в стальные детали, H=1,5d1 – в чугунные и силуминовые детали. Расчет незатянутого болта, нагруженного внешней растягивающей силойЭтот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза. Опасным бывает сечение, ослабленное резьбой. На рис. 48 показан пример такого резьбового соединения. Стержень крюка работает только на растяжение. Резьбовое соединение, рассматриваемое в данном случае, называют ненапряженным. Такие соединения способны воспринимать только статическую нагрузку. Опасным будет сечение, ослабленное резьбой. Статическая прочность стержня с резьбой выше (в среднем на 10%), чем гладкого стержня с диаметром, равным внутреннему диаметру d1.  Рис.48. Грузовой крюк с обоймой Проверочный расчет ненапряженного болтового соединения. Условие прочности на растяжение: где σp и [σ]p — соответственно расчетное и допускаемое напряжения растяжения в поперечном сечении нарезанной части болта; F — растягивающая сила; d1— внутренний диаметр резьбы болта. Проектировочный расчет ненапряженного болтового соединения сводится к определению внутреннего диаметра резьбы d1, из условия прочности (9): где [σ]p=σT/[s]T — допускаемое напряжение на растяжение; σT — предел текучести материала болта; [s]T — допускаемый коэффициент запаса прочности. Для болтов из углеродистой стали принимают [s]T =1,5÷3,0. Большие значения коэффициента запаса [s]T принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности. Болтовое соединение нагружено силами в плоскости стыкаУсловием надежности соединения является отсутствие сдвига деталей в стыке. Примером может служить соединение двух полумуфт в дисковой муфте. Конструкция может быть собрана по двум вариантам. Расчет болта, нагруженного поперечной силой Frпри установке его с зазором (рис. 52). В этом случае болт ставится с зазором в отверстие деталей. Для обеспечения неподвижности соединяемых листов 1, 2, 3 болт затягивают силой затяжки F3. Во избежание работы болта на изгиб его следует затянуть так сильно, чтобы силы трения на стыках деталей были больше сдвигающих сил Fr. Основные допущения. 1) Деформация соединяемых деталей не учитывается, то есть детали принимают абсолютно жесткими. 2) Внешние нагрузки передаются от одной детали на другую локально, через зоны, расположенные вокруг болтов. 3) Расчет ведут на предотвращение сдвига деталей по условию неподвижности стыка. Основным критерием расчета является условие неподвижности стыка.  Рис. 52. К расчету болтов соединения, несущего поперечную нагрузку. Болт установлен с зазором Обычно силу трения принимают с запасом: Ff= KFr. (К –коэффициент запаса по сдвигу деталей, К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке). Найдем требуемую затяжку болта. Учтем, что сила затяжки болта может создавать нормальное давление на i трущихся поверхностях (на рис. 52) где i– число плоскостей стыка деталей (на рис.52 – i = 2; при соединении только двух деталей i = 1); f – коэффициент трения в стыке (f = 0,15 – 0,2 для сухих чугунных и стальных поверхностей); Как известно при затяжке болт работает на растяжение и кручение поэтому прочность болта оценивают по эквивалентному напряжению. Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса. Проектировочный расчет болта: внутренний диаметр резьбы Расчет болта, нагруженного поперечной силой, с установкой его без зазора (рис. 53). Основные допущения. 1) Деформации деталей не учитываются, то есть считают детали абсолютно жесткими. 2) Внешние нагрузки передаются с одной детали на другую локально, через зоны, расположенные вокруг болтов. 3) Силы трения, связанные с затяжкой болтов, не учитываются. 4) Основным критерием расчета является условие неподвижности стыка. 5) При установке болта без зазора неподвижность обеспечивается сопротивлением болта срезу и смятию.  Рис. 53. К расчету болтов соединения, несущего поперечную нагрузку. Болт установлен без зазора В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности где [τ]ср=(0,2÷0,3)σT. Проектировочный расчет. Диаметр стержня из условия среза Расчет болтов при внецентренно приложенной силеРассмотрим два случая: 1. Поставлен болт с костыльной головкой. В винтах с эксцентричной (костыльной) головкой под действием силы Fзат возникают напряжения растяжения σр и σи (рис. 55).  Рис.55. Болт с костыльной головкой Суммарное напряжение в наиболее опасной точке Коэффициент 1,3 учитывает напряжения кручения стержня болта от момента трения в резьбе Тр. Из формулы следует, что с увеличением эксцентриситета е напряжение в болте будет возрастать. При эксцентричном приложении нагрузки суммарные напряжения в болте могут во много раз превышать напряжения растяжения. Например, при эксцентриситете e=0,5dp суммарные напряжения σΣ=5,3σp. В связи с этим следует избегать применения болтов с эксцентричными головками. 2.Опорные поверхности под гайку и головку болта непараллельны(рис. 55.1).  Рис.55.1. Опорные поверхности под гайку и головку болта непараллельны За напряженное состояние винта в первом приближении принимают чистый изгиб, т.к. изгибные напряжения во много раз превышают напряжения растяжения. По заданному углу наклона упругой линии определяем изгибающий момент на винте где l – деформируемая длина винта; Е – модуль упругости материала винта; I=πd2/64 – момент инерции сечения стержня винта. Напряжения изгиба в винте (рис.55.1) Напряжения изгиба в резьбовой части Для уменьшения напряжений изгиба повышают точность изготовления (вводят допуски на перекосы опорных поверхностей, на биение торца) или применяют специальные конструкции – сферические или косые шайбы. Расчет болтов при внецентренно приложенной силе.Опорные поверхности под гайку и головку болта непараллельны(рис. 55.1).  Рис.55.1. Опорные поверхности под гайку и головку болта непараллельны За напряженное состояние винта в первом приближении принимают чистый изгиб, т.к. изгибные напряжения во много раз превышают напряжения растяжения. По заданному углу наклона упругой линии определяем изгибающий момент на винте где l – деформируемая длина винта; Е – модуль упругости материала винта; I=πd2/64 – момент инерции сечения стержня винта. Напряжения изгиба в винте (рис.55.1) Напряжения изгиба в резьбовой части Вопросы для самопроверки- В чём различие между разъёмными и неразъёмными соединениями? - В чём состоит принцип конструкции резьбовых соединений? - Каковы области применения основных типов резьб? - Каковы достоинства и недостатки резьбовых соединений? - Для чего необходимо стопорение резьбовых соединений? - Какие конструкции применяются для стопорения резьбовых соединений? - Как распределяется нагрузка по виткам при затяжке резьбы? - В чем различия к требованиям для крепежных и ходовых резьб? - Каковы основные типы резьб? - Каковы основные виды резьбовых соединений и их особенности? - Каковы основные детали резьбовых соединений и их типы? - Каковы основные способы стопорения резьбовых соединений? - Каковы основные случаи расчета резьбовых соединений? - Почему болты, поставленные без зазора, обеспечивают при тех же диаметрах большую несущую способность соединения, чем поставленные с зазором? - Какой диаметр резьбы находят из прочностного расчёта? - Какой диаметр резьбы служит для обозначения резьбы? - Как происходит образование винтовой линии? - Что такое профиль резьбы, шаг резьбы, угол профиля и угол подъема резьбы? - Какие различают типы резьбы по назначению, по геометрической форме и какие из них стандартизованы? Основные параметры резьбы. - Почему метрическая резьба с крупным шагом имеет преимущественное применение? Когда применяются резьбы с мелким шагом? - Как повысить к.п.д. винтовой пары? - Если рассчитан диаметр болта d1, как определяют остальные (какие?) размеры болта? В каком случае применяют проверочный и проектировочный расчеты? - Опишите работу пружинной шайбы. Предохраняют ли эти шайбы детали от задиров, увеличивают ли опорную поверхность? - В какой резьбе, в треугольной или трапецеидальной, меньше потери на трение? - Перечислите резьбы для крепления деталей и для передачи движения. - По сравнению с трапецеидальной резьбой упорная передает осевую силу (большую или меньшую). Почему? - Что представляет собой винтовая линия при развертке прямого кругового цилиндра на плоскость? - Что такое профиль резьбы, шаг резьбы, угол профиля и угол подъема резьбы? - Классификация, типы и основные требования к соединениям? - Основные типы резьб и области их применения? - Основные виды крепежных деталей и способов стопорения? - Как повысить КПД винтовой пары? - По каким напряжениям рассчитывают резьбу? Какое напряжение является главным для крепежных и ходовых резьб? - По какому условию определяют высоту стандартной гайки? - Как рассчитывают болты, поставленные с зазором и без зазора в соединениях при сдвигающей нагрузке? - К чему приводит эксцентричное нагружение болта? - На каких принципах основаны применяемые способы стопорения резьбовых деталей от самоотвинчивания? - Почему в винтовых механизмах для передачи движения применяют не треугольные, а трапецеидальный профиль резьбы? От чего зависит КПД винтовой пары? - Почему нецелесообразна, большое увеличение глубины завинчивания (высоты гайки)? |