ДЕТАЛИ МАШИН И ОК. 10. Детали машин Классификация деталей машин

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

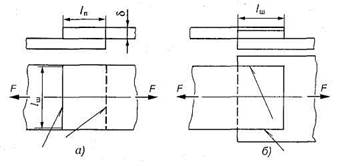

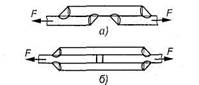

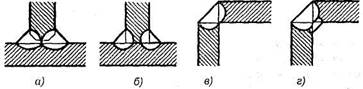

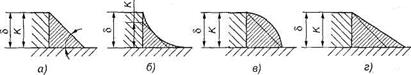

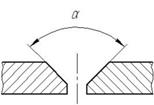

10.2.1. Сварные соединенияИз истории сварки. Виды сварки.Возникновение сварки относится к IV веку до н. э. Тогда трипольские племена, обитавшие на территории Западной Украины, Молдавии и Румынии, выполняли кузнечную сварку меди, а в II веке до н. э. – бронзы. В 1802 году академик Петров В. В. открыл явление электрической дуги, но использована она была в сварочном производстве спустя 80 лет. Только в 1882 году русский изобретатель Бернандос Н.Н. применил электрическую дугу для сварки. Он изобрел также точечную контактную сварку. В 1888 году русский инженер Славянов Н. Г. предложил выполнять дуговую сварку металлическим электродом. Он впервые в мире создал электросварочный аппарат. С 1930 года в нашей стране сварку стали применять в большом объеме не только при ремонте, но и при производстве новых машиностроительных и строительных конструкций. Осуществлялось интенсивное внедрение сварки в производство, литые детали и клепаные конструкции частично или полностью начали заменяться сварными. Институт сварки им. Патона Е. О. с 1940 года начал активное внедрение в производство механизированной сварки под флюсом. Наряду со сваркой в производстве широко применяются различные методы наплавки, наварки и пайки металлов. Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологический процесс, снижая трудоемкость и уменьшая вес изделия. Известно около 70 способов сварки. В соответствии с традиционной классификацией они делятся на две большие группы: сварка плавлением и сварка давлением. При сварке плавлениемметалл нагревается в зоне сварки до жидкого состояния. К этому виду относятся дуговая, плазменная, лазерная, электрошлаковая, электронно-лучевая, ионно-лучевая, индукционная, газовая, термитная, литейная и др. Для сварки давлениемобязательным условием является наличие внешних сжимающих усилий. Это контактная, диффузионная, термокомпрессорная, дугопрессовая, шлакопрессовая, газопрессовая, трением, взрывом, холодная, магнито-импульсная и другие способы сварки. Дуговая сварка - наиболее распространенный вид. Применяется везде, где есть источники электроэнергии. Разновидности дуговой сварки: - ручная сварка; этот метод сварки отличается низкой производительностью, но легко доступен для применения; - полуавтоматическая сварка под слоем флюса; применяется для конструкций с короткими прерывистыми швами; - автоматическая сварка под слоем флюса; этот метод сварки высокопроизводителен и экономичен, дает хорошее качество шва, применяется в крупносерийном и массовом производстве. Газовая сварка применяется в основном там, где нет источников электроэнергии, например, при ремонте в полевых условиях. При газовой сварке свариваемый и присадочный металлы расплавляют в пламени, получающемся при сгорании какого-либо горючего газа (чаще всего – ацетилена) в смеси с кислородом. Эту сварку применяют в основном при ремонтных работах, при заварке дефектов чугунного литья, при сварке тонколистовых конструкций из малоуглеродистых сталей (толщиной до 5 мм) и некоторых цветных металлов. Недостатки: прочностные качества сварных соединений на сталях и алюминии невысоки, и также возникают значительные деформации свариваемых деталей. Контактная сваркаприменяется в серийном и массовом производстве при нахлесточном соединении тонкого листового металла (точечная, роликовая) или при стыковом соединении круглого и полосового (стыковая сварка). Для образования соединения на специальных контактных машинах стык разогревают электрическим током или силами трения до пластичного состояния металла и сдавливают. Контактную точечную и шовную сварку применяют для соединения деталей из тонкого (δ≤3мм) листового материала. При точечной сварке листы нагревают и сдавливают электродами 1 (рис.1.1), при шовной – роликами 2 (рис.1.2). Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Масса сварных конструкций при тех же габаритах значительно меньше клепаных (на 15%). Достоинства и недостатки сварных соединений по сравнению с заклепочными (или литыми деталями).Достоинства: - простота конструкции сварного шва и меньшая трудоемкость в изготовлении, обусловленной сравнительной простотой технологического процесса сварки. - значительное снижение массы конструкции при тех же габаритах: по сравнению с литыми — на 30-50%, посравнению с заклепочными и болтовыми — до 20%. При замене заклепочных соединении сварными экономия в весе получается за счет отказа от применения различных накладок, необходимых в заклепочных соединениях, а также части веса самих заклепок; при замене литых деталей сварными конструкциями вес их уменьшается за счет более высоких механических свойств прокатного металла. Недостатки: - возникновение остаточных напряжений в свариваемых элементах; - коробление деталей из-за неравномерного нагрева в процессе сварки; - сложность контроля качества сварных соединений без их разрушения; Область применения.В настоящее время сварные соединения почти полностью вытеснили заклепочные соединения. Сварка применяется для соединения элементов сосудов, испытывающих давление (резервуары, котлы). Классификация и разновидности сварных соединений (швов)Классификация. Сварные швы классифицируют по следующим признакам: - по протяженности - на непрерывные, прерывистые и точечные; Непрерывный – сварной шов без промежутков, по замкнутому контуру (рис. 7, а) и по незамкнутому контуру (рис.7, б),прерывистый – сварной шов с промежутками по длине (рис. 7, в). Прерывистые швы характеризуются длиной провариваемого участка l и шагом t. Они могут быть с шахматным (рис. 7.1, б) или цепным (рис. 7.1, а) расположением провариваемых участков. По взаимному расположению свариваемых элементов различают следующие виды соединений - стыковые С (рис.8); - нахлесточные Н, лобовые (рис. 9, а);фланговые (рис. 9, б); - с накладками (рис. 10); - тавровые Т (рис. 11, а, б). Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рис.11, а) или стыковыми (рис. 11, б) швами. - угловые У (рис. 11 в, г). Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность. Рис.10.5. Стыковое соединение  Рис. 10.6. Нахлесточное соединение: а — соединение лобовыми швами; б — соединение фланговыми швами  Рис. 10.7. Соединения с накладками  Рис. 10.8. Соединения тавровые и угловые Стыковые соединения выполняют так называемыми стыковыми швами, а остальные — угловыми. Наиболее просты и прочны стыковые швы.  Рис.10.9. Типы угловых швов: а — нормальный; б — вогнутый; в — выпуклый; г — специальный Специальные швы целесообразно применять в конструкциях, работающих на усталостные нагрузки. По расположению шва относительно действующей нагрузкиугловые швы конструктивно разделяют на: - лобовые, расположенные перпендикулярно к линии действия нагрузки F (см. рис.9, а); - фланговые, расположенные параллельно линии действия нагрузки F (см. рис.9, б); - комбинированные, состоящие из лобовых и фланговых швов. Форма подготовки кромокзависит от толщины свариваемых деталей, положения шва в пространстве и других данных. Угол разделки кромок – это угол αмежду скошенными кромками свариваемых частей (рис.14.3).  Рис.1.10. Форма подготовки кромок Нахлесточные соединения и соединения с накладками сваривают угловыми швами. По своей прочности нахлесточные соединения уступают стыковым. Их применяют, когда по конструктивным соображениям стыковые швы применить невозможно. Соединения с накладками применяют, когда сварные швы не обеспечивают необходимой равнопрочности. В конструкциях, подверженных действию вибрационных и знакопеременных нагрузок, нахлесточные соединения и соединения с накладками применять не рекомендуется (создается значительная концентрация напряжений). Площадь среза углового шва зависит от расчетной толщины шва hp и его длины (рис. 15).  Рис.10.11. Расчетная толщина шва зависит от способа выполнения шва, его вида и связана с катетом шва K зависимостью hp=β∙K, где β - коэффициент для определения расчетной толщины углового шва, принимаемый равным: 1 - для однопроходной автоматической сварки (рис. 16,б); 0,8- для однопроходной механизированной сварки; 0,7 - для ручной сварки, а также для многопроходной автоматической и механизированной сварки (см. рис. 16,а); Часто при расчетах прочности соединений с угловыми швами коэффициент β принимают равным 0,7 независимо от способа сварки. Расчет сварных соединений на прочностьРасчет сварных стыковых соединенийШвы этих соединений работают на растяжение, сжатие и изгиб в зависимости от направления действующей нагрузки (рис.13). Основным критерием работоспособности стыковых швов является их прочность шва или околошовной зоны. При расчёте стыковых швов высоту шва принимают равной толщине свариваемого металла, независимо от наличия выпуклости (усиления) или вогнутости (ослабления или мениска). Сварные соединения встык являются наиболее рациональными, приближающими по форме и прочности составные детали к целому изделию. При хорошем качестве провара шва стык обеспечивает состояние, близкое к равнопрочности сварного шва и детали при статическом нагружении. Стыковое соединение во многих случаях является наиболее простым и надежным. Его следует применять везде, где допускает конструкция изделия. В зависимости от толщины соединяемых деталей соединение выполняют с обработкой или без обработки кромок, с подваркой и без подварки с другой стороны (рис. 18).  Рис.18 Проверочный расчетпрочности стыкового шва. Условие прочности на растяжение: где — расчетноеи допускаемое напряжения на растяжение для шва (табл. 3); F — нагрузка, действующая на шов; δ — толщина детали (толщину шва принимают равной толщине детали); lш — длина шва. Условие прочности на изгиб: Проектировочный расчет.Целью этого расчета является определение длины шва. Исходя из основного условия прочности (2), длину стыкового шва при действии растягивающей силы определяют по формуле Расчет сварных соединений внахлесткуСварные соединения внахлестку выполняют угловым (валиковым) швом (рис.19). Угловые швы соединения внахлестку могут воспринимать произвольно направленные силы и моменты. При использовании угловых швов расчет ведут при следующих предположениях (допущениях): 1.Свариваемые детали — абсолютно жесткие: деформируются под нагрузкой только швы. 2. Под действием крутящих моментов происходит поворот соединенных деталей относительно центра тяжести сварного стыка в пределах упругих деформаций шва. 3. В опасном сечении шва возникает сложное напряженное состояние. Однако расчет угловых швов при любом способе напряжений ведут по касательным напряжениям. Нормальные напряжения не учитывают. 4. Считают касательные напряжения равномерно распределенными по высоте опасного сечения hоп = 0,7k. В зависимости от расположения различают швы лобовые, фланговые и косые. Лобовой шов расположен перпендикулярно, а фланговый – параллельно линии действия нагружающей силы. Обычно применяют комбинированное соединение фланговыми и лобовыми швами. Рассмотрим вначале соединения только фланговыми и только лобовыми швами, а затем кобинированное соединение. Фланговые швы (рис. 19.1). Основными напряжениями флангового шва являются касательные напряжения m в сечении m – m.  Рис.10.12. Расчет таких швов приближенно выполняют по среднему напряжению, а условия прочности записывают в виде Если соединение нагружено моментом (рис. 19.4), то напряжения от момента распределяются по длине шва неравномерно, а их векторы направлены различно (рис. 19.4, а) (напряжения пропорциональны плечам е и перпендикулярны им). Неравномерность распределения напряжений тем больше, чем больше l/b. В общем случае максимальные напряжения можно определить по формуле где Wρ – полярный момент сопротивления опасного сечения швов в плоскости разрушения. Для сравнительно коротких швов (l<b), распространенных на практике, применяют приближенный расчет по формуле При выводе этой формулы условно полагают, что напряжения направлены вдоль швов и распределены по длине швов равномерно (рис. 19.4, б).  Рис.10.13. Лобовые швы (рис.19.5). Напряженное состояние лобового шва неоднородно. Наблюдается значительная концентрация напряжений, связанная с резким изменением сечения деталей в месте сварки и эксцентричным приложением нагрузки. Основными являются касательные напряжения τ в плоскости стыка деталей и нормальные напряжения σ в перпендикулярной плоскости. По методу, принятому в инженерной практике, лобовые швы рассчитывают только по τ. За расчетное сечение, так же как и во фланговых швах, принимают сечения по биссектрисе m – m. Разрушение швов именно по этому сечению подтверждает практика. При этом Все угловые швы рассчитывают только по τ в сечении m – m. Это практически удобно и упрощает расчеты.  Рис.10.14. На рис. 19.7 изображен случай, когда соединение лобовым швом нагружено моментом. При этом напряжения σma по торцу полосы распределяются подобно тому, как распределяются нормальные напряжения в поперечном сечении балки при изгибе. Переходя к ранее рассмотренному условному расчету лобовых швов по касательным напряжениям, получаем:  Рис.10.15. Вопросы для самопроверки - Что понимают под неразъемным соединением? - Что понимается под сварным соединением и сварным швом? - Каковы основные виды сварных соединений? - Чем отличается сварка встык от сварки внахлест? - Как рассчитываются сварные соединения на прочность? - Оцените сварное соединение по сравнению с заклепочным? - Сравните соединение встык и внахлестку, отметьте их достоинства и недостатки? - Какие факторы влияют на прочность сварных соединений? - Какие преимущества имеют сварные соединения? Область применения сварных соединений? - Как образуется сварной шов? Типы сварных швов? - Какие факторы учитывают при выборе допускаемых напряжений для расчетов на прочность сварных соединений? - Дайте краткое описание сварных соединений: стыковых, нахлесточных, тавровых, угловых. |