лабараторная 6 (1). 1)характеристику предприятия (в том числе план карьераразреза, описание технологии огр)

Скачать 0.56 Mb. Скачать 0.56 Mb.

|

Основные технические характеристики:Максимальный вес самосвала: 163,1 т Максимальная мощность двигателя: 1200 л.с. Объем кузова: 60 м3 Грузоподъемность: 90 т Высота борта: 4,3 м Шины: 27.00 R49 x 6 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Номинальная нагрузка (кг) 91000 Объем кузова (м3) 40 Габаритная ширина (мм) 5660 Габаритная длина (мм) 10290 Габаритная высота (мм) 5050 Высота погрузки (мм) 4285 Колесная база (мм) 4950 Дорожный просвет (мм) 985 Двигатель (модель) SAA12D140E-3 Цилиндров/объем л (кол-во/л) 12/30,28 Мощность двигателя (кВт/л.с.) 895/1200 Скорость движения макс. (км/ч) 65 Снаряженная масса машины (кг) 72000 Вместимость топливного бака (л) 1308 Давление на грунт макс. (кПа) - 7-БеЛАЗы новые БелАЗ 7555В Характеристики

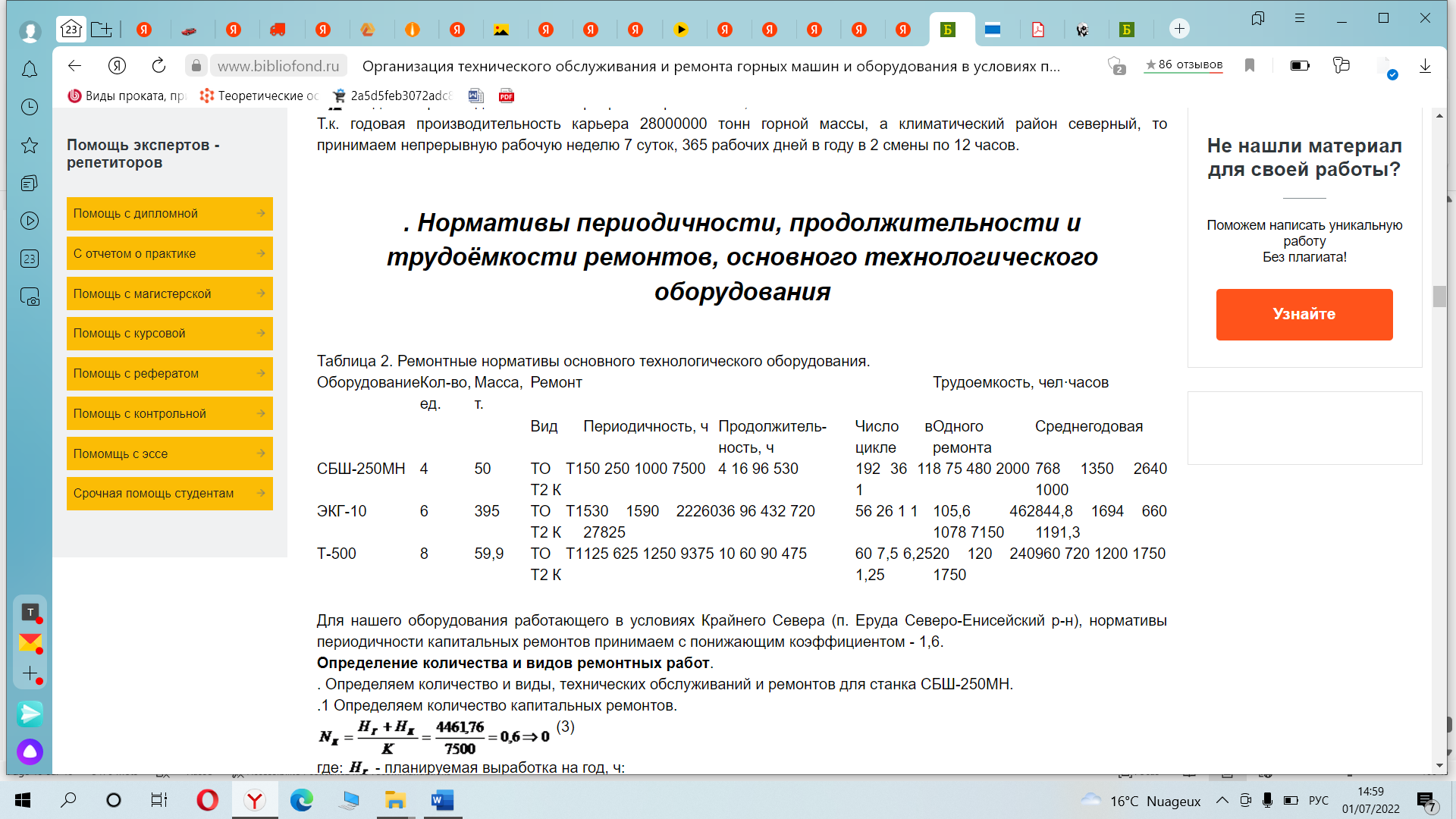

описание 222222222222222 Техническое обслуживание представляет собой совокупность организационных и технических мероприятий, направленных на предупреждение отказов, обеспечение исправного состояния в процессе эксплуатации и готовности объектов к использованию. К основным задачам технического обслуживания (ТО) относятся: ¾ предупреждение ускоренного износа и старения; ¾ устранение последствий износа и старения; ¾ поддержание основных технических характеристик элементов на заданном уровне; ¾ продление межремонтных сроков эксплуатации систем. При формировании стратегии обслуживания горного оборудования рекомендуется следующая последовательность действий. 1. Определение параметров распределения случайной наработки на отказ. Для построения стратегии обслуживания машин и установок необходимо иметь данные по длительности их работы между ремонтами, о видах и причинах отказов, мероприятиях по восстановлению работоспособности, размеров затрат на ремонт и ликвидацию последствий аварийного отказа. Данные обрабатываются методами математической статистики. Зная конкретный вид и аналитическое выражение функции распределения исследуемой случайной величины, можно рассчитать вероятности безотказной работы и отказов объектов для любых значений наработки. При подборе распределения между теоретической кривой и статистическим распределением неизбежны некоторые расхождения по различным причинам. Оценить погрешность и обосновать выбор теоретической кривой можно с помощью одного из критериев согласия (Пирсона, Стьюдента и др.) 2. Определение оптимальных сроков замены элементов горных машин. Выбор оптимальных сроков ремонтов может быть произведен только для принятой стратегии обслуживания горного оборудования участка. В качестве критерия при расчете оптимальных сроков используются экономические, технические, экологические и другие показатели. Можно также использовать в качестве критерия отношение затрат на замену узла (детали) к длительности межремонтного срока. Различают затраты на плановую замену Апл узла машины и аварийную Аав (т.е. затраты на ликвидацию последствий аварии при внезапном отказе узла или детали). Тогда отношение Сущность системы планово-предупредительных ремонтов состоит в подготовке и выполнении в соответствии со структурой ремонтного цикла установленных видов технического обслуживания и плановых ремонтов. Объемы работ для конкретных условий эксплуатации систем горного оборудования разрабатываются энергомеханической службой объединений и шахт. 4.Построение графиков ремонтов. Для построения графика ремонтов вначале строится временная ось и на ней откладывается общий срок эксплуатации оборудования Тсл. Для каждого узла на оси откладывается срок замены узла Топт, если вероятность достижения оптимальной наработки w превышает 0,9, и Тср, если это значение меньше 0,9. При необходимости близко расположенные сроки ремонтов узлов объединяются в один. В зависимости от сложности работ назначается вид ремонта. В окончательном варианте график ремонтов пересчитывается в суточном измерении (т.е. вычитается время на ремонтные смены в течение суток). 5.Расчет количества запасных узлов (элементов). Горное оборудование относится к системам многократного действия, которые должны выполнять заданные функции в течение длительного времени. За это время в системе может произойти случайное число отказов, обусловленное ненадежностью отдельных ее элементов. Расчет количества запчастей должен производиться с учетом количества плановых замен и аварийных отказов. в зависимости от количества обслуживаемых одноименных машин и вероятности достижения плановых сроков ремонтов используются коэффициенты запаса. В горно-добывающей и перерабатывающей промышленности восстановление основных технических характеристик оборудования и технологических схем осуществляется организацией системы планово-предупредительных ремонтов (ППР) [15-20]. Ремонт - это комплекс работ для поддержания и восстановления исправности или работоспособности объекта. Ремонт, предусмотренный в нормативной документации и осуществляемый в плановом порядке, называется плановым. Система ППР на предприятиях химической промышленности предусматривает, в основном, два вида ремонтов: -текущий - ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности объекта и состоящий в замене и восстановлении его отдельных частей и их регулировке; -капитальный - ремонт, осуществляемый для восстановления исправности и полного или близкого к полному восстановлению ресурса объекта с заменой или восстановлением любых его частей, включая основные, и их регулировкой; -межремонтное обслуживание(проверка состояния) технологического оборудования и транспортных средств. Системой ППР устанавливаются сроки (нормативы) пробега оборудования до каждого вида ремонта и время простоя в ремонте. Ремонтный цикл - наименее повторяющиеся интервалы времени или наработка оборудования, в течение которых выполняются в определенной последовательности все установленные виды ремонта. Он исчисляется с момента окончания одного капитального ремонта (КР) до окончания последующего КР. Продолжительность работы оборудования между двумя последовательными текущими ремонтами (ТР) называется межремонтным периодом. Структура ремонтного цикла задает чередование ремонтов всех видов в определенной последовательности и через определенные промежутки времени, исходя из единых отраслевых нормативов. Допустимые отклонения от норматива для ремонтного цикла - Основными исходными документами при составлении общего плана ремонта являются годовые планы и графики ремонтов производств, цехов, технологических установок и отдельного оборудования. Планы и графики ППР составляют исходя из производственного плана и действующих нормативов на ремонт. При этом необходимо учитывать реальные возможности, силы и средства ремонтной службы, а иногда и сезонность. В годовых графиках устанавливают месяцы, в течение которых данное оборудование должно быть отремонтировано. На их основании составляют месячные графики ремонтов, в которых указывают календарные дни простоя каждого объекта в ремонте того вида, который предусмотрен годовым планом. Система ППР имеет ряд недостатков: -нормами межремонтных периодов не учитываются условия эксплуатации оборудования; -не предусматривается корректировка сроков межремонтных периодов с увеличением возраста оборудования; -часть ремонтных нормативов установлена эмпирически без накопления и математической обработки большого объема информации по отказам оборудования; -отсутствие банка статистических данных об отказах оборудования, позволяющего рассчитывать характеристики надежности, которые могут быть использованы для разработки рекомендаций по повышению надежности. В этой связи необходимо совершенствовать систему ППР на основе выбора оптимальной стратегии ТО. Стратегия ТО - это набор правил, принимаемых в процессе организации ТО для повышения эффективности функционирования системы в зависимости от ее состояния на протяжении всего времени работы. Сущность трех стратегий ТО объектов химической промышленности состоит в следующем: -групповая стратегия, осуществляемая по календарным срокам независимо от наработки машин и оборудования; -индивидуальная стратегия, осуществляется по выработке заранее установленных межремонтных ресурсов; -нулевая стратегия, при которой ремонты проводятся по техническому состоянию в момент возникновения отказа. Процесс оптимизации стратегии ТО состоит в выборе последовательности проведения планово-предупредительных ремонтов при максимальной эффективности функционирования оборудования. При этом исходной является априорная и (или) апостериорная информация об интенсивности отказов оборудования, множестве состояний функционирования систем, затратах трудовых и материальных ресурсов на проведение ремонтных работ, продолжительности ТО и ремонта оборудования и др. Оптимизация графика ППР проводится в основном по двум направлениям: 1. С целью обеспечения максимального выпуска продукции. Тогда целевой функцией является максимум прибыли, при этом затраты на ремонт считаются постоянными. Здесь необходимо учитывать ограничения на численность и специальности ремонтников. 2. С целью минимальных отклонений трудозатрат от среднего (оптимального) значения. Сформулируем основные направления совершенствования системы ППР [8-20]: -разработка научно и технически обоснованных нормативов межремонтных периодов и циклов; -совершенствование структуры ремонтного цикла с целью обеспечения минимальных затрат на ремонт (в основном за счет сокращения ТР и увеличения длительности межремонтных периодов путем повышения надежности оборудования); -сокращение времени простоя оборудования в ремонте и снижение трудозатрат на ремонт; -замена средних показателей межремонтных периодов дифференцированными (с учетом работы оборудования в нормальных и тяжелых условиях, т.е. коррозионные среды, повышенные температура, давление, влажность, наличие вязких сред и т.п.); -учет в нормативах процесса старения оборудования и необходимости увеличения затрат на ремонт по мере его эксплуатации. Технологические способы обслуживания горных машинбазируются на глубоком изучении сущности технологического процесса и особенностей технологических режимов работы машин. Они позволяют полностью устранять или значительно сокращать причины возникновения проектно-конструкционных и эксплуатационных отказов оборудования. К технологическим способам относятся: 1. Защита от коррозии аппаратов, машин и трубопроводов, вызываемой агрессивными средами при высоких температурах и давлениях. Основные способы защиты: -использование химико-технологических способов (исключение химической несовместимости различных видов сырья и веществ; исключение веществ, обладающих повышенной коррозионной способностью; ввод ингибиторов коррозии; повышение качества подготовки сырья и др.); -применение коррозионно-стойких материалов; -применение защитных неметаллических покрытий. 2. Способы создания безопасных и благоприятных условий для массо- и теплообмена, для химического взаимодействия между веществами. 3. Способы организации рациональных гидроаэродинамических и температурных режимов функционирования оборудования. Данные способы реализуются на этапах проектирования и эксплуатации горного оборудования и машин. Контрольные вопросы 1. Назовите и обоснуйте основные методы формирования требуемого уровня надежности горного оборудования на этапе проектирования. 2. Назовите основные методы формирования требуемого уровня надежности горного оборудования на этапе проектирования. 3. Как организовать ускорение испытаний. 4. Результаты и анализ эксплуатационных наблюдений. 5. Цели и задачи испытаний горного оборудования. 6. Организация и порядок проведения испытаний горного оборудования 7. Стендовые испытания горных машин. 8. Коэффициент готовности системы. 9. Система профилактики планово-предупредительных ремонтов 10. Организация поддержания работоспособного состояния машин в процессе их эксплуатации 11. Методы организации технического обслуживания горного оборудования 12. Моделирование процесса прогнозирования надежности горных машин, виды прогнозирования. 13. Диагностические признаки и параметры прогнозирования состояний объектов 14. Цели, источники, методы сбора информации 15. Планирование хронометражных наблюдений. 16. Обработка статистической информации. 17. Определение параметров распределения. 18. Модели профилактики машин 19. Выбор интервала профилактической замены для различных групп деталей. 20. Модели профилактики планового и аварийного ремонтов. 21. Расчет количества запасных частей 22. Последовательность действий при формировании стратегии обслуживания горного оборудования.  5. Технология ремонта горных машин и оборудования 5.1 Организационная структура ремонтной службы предприятия Ремонтные средства проектируются для производства периодических осмотров и текущих ремонтов горного, транспортного и обогатительного оборудования, а так же монтажно-демонтажных работ, связанных с отправкой в капремонт отдельных узлов и агрегатов. При определении состава и функций ремонтных средств учитывается производство: - всех видов текущего ремонта оборудования, а так же монтажнодемонтажных работ, связанных со сменой узлов и агрегатов; - технических обслуживаний и эксплуатационных ремонтов экскаваторов, буровых станков и бульдозеров на базе готовых запасных частей и отремонтированных узлов; - изготовление небольшой номенклатуры запасных частей и восстановление изношенных деталей; - частичной обработки получаемых со стороны литья и поковок. Производство капитальных ремонтов оборудования предусматривается специализированными предприятиями, как Красноярского края, так и официальными сервисными центрами заводов-изготовителей. В составе ремонтного хозяйства предусматриваются: 1. Ремонтно-механическая мастерская; 2. Площадка у ремонтной мастерской для монтажа и ремонта экскаваторов; 3. Передвижные ремонтные мастерские; 4. Передвижные перфораторные мастерские; 5. Гараж производственных машин; 6. Гараж хозяйственных машин; 7. Пункт ремонта бульдозеров; 8. Ремонтно-строительный цех При проектировании РММ учитываются: а) получение со специализированных заводов литья, крупных поковок, и деталей, требующих сложной механической обработки. б) централизованное снабжение запасными частями, метизами, режущим и мерительным инструментом, трубопроводной арматурой, электротехнической аппаратурой и электротехническими изделиями. В основу организации производства принимается агрегатно – узловой метод ремонта. Для ремонта и монтажа экскаваторов и буровых станков у РММ предусматривается открытая монтажная площадка, оборудованная козловым краном. Для производства ремонтных осмотров экскаваторов и буровых станков на местах их работы предусматривается передвижная РММ на шасси автомобиля высокой проходимости (КамАЗ – “Батыр”). Мастерская снабжается токарно-винторезным, настольносверлильным и точильно-шлифовальным станками, сварочным аппаратом. 5.2 Определение структуры ремонтного цикла конкретных типов горных машин и оборудования Режим работы предприятия и ремонтной базы сводим в таблицу 5.1. Таблица 5.1 - Номинальный фонд времени работы оборудования |