2Техникоэкономическое обоснование

Скачать 1.69 Mb. Скачать 1.69 Mb.

|

|

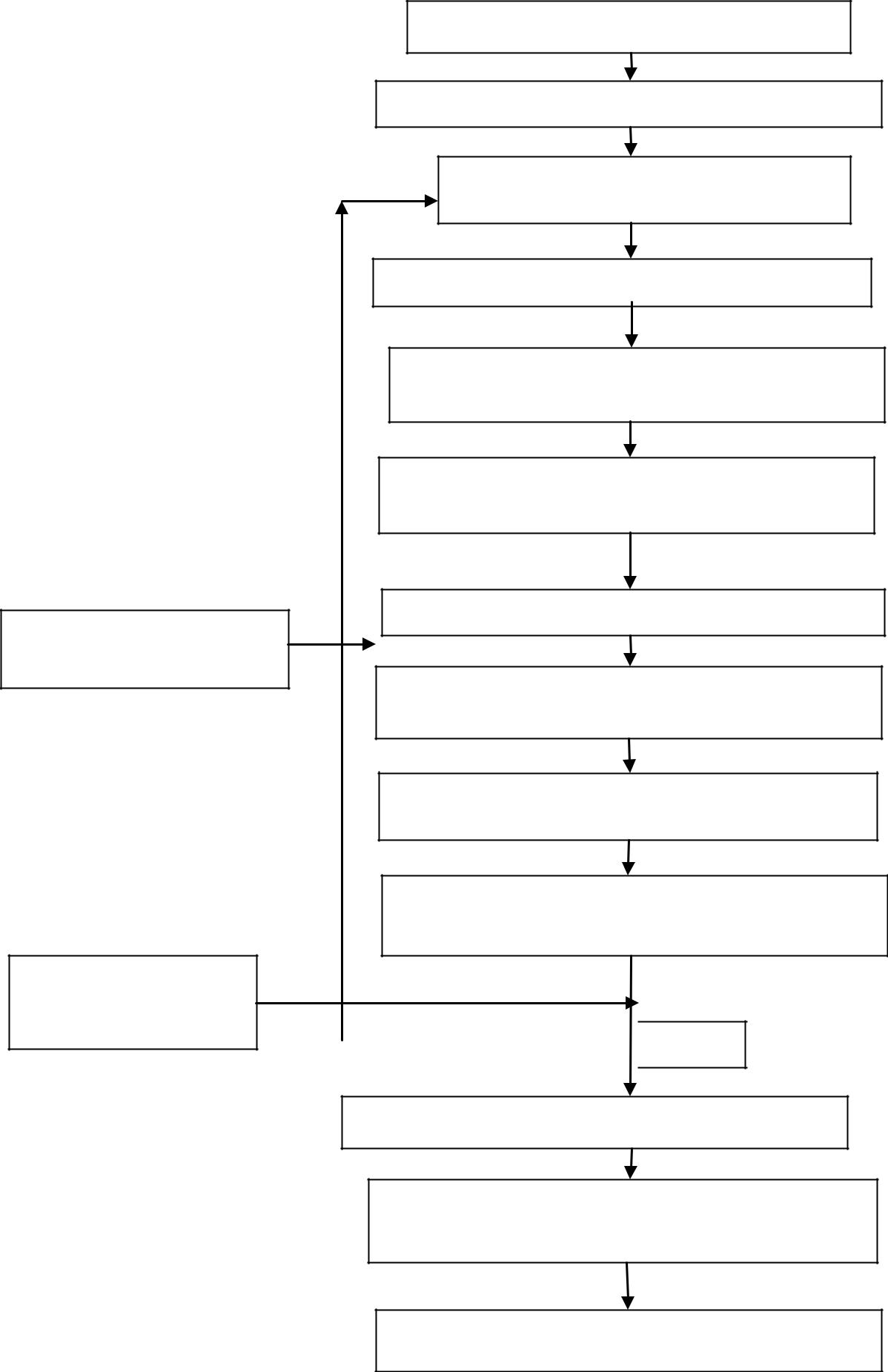

7.Выбор метода производства. технологии производства ситалловых изделий важное значение имеет процесс формовки, от которого зависят внешний вид и конечные свойства получаемых изделий. Существующие разновидности технологических способов формования стекла подразделяются по характеру внешнего воздействия на стекломассу, виду производимых из стекла изделий и принципу взаимодействия стекломассы с формующими органами и устройствами. Основные наиболее распространенные способы формования— вытягивание, прокатка, прессование, выдувание, прессовыдувание и флоат-способ, основанный на свободном растекании стекломассы на подложке (расплаве олова). Процессы формования обеспечивают механизированное производство плоского (листового) стекла, труб и трубок, полых изделий (посуда, тара и пр.), объемно-массивных изделий (изоляторы, блоки и пр.), стекловолокна и др. При этом осуществляются принципы свободного и контактного формования, в процессе которых стекломасса вплоть до затвердевания не контактирует с формующими органами (вытягивание) или процесс происходит непосредственно под воздействием формующих устройств (прокатка, прессование, выдувание). Формование (иначе —выработка) стеклянных изделий из стекломассы на протяжении тысячелетий производилось вручную. Значительно эффективнее ручного машинное формование. В зависимости от вида вырабатываемых изделий на практике используют несколько способов формования. Прессование применяется в производстве некоторых видов посудных изделий (чайные стаканы, пивные кружки, маслёнки, сахарницы и т. п.), стеклянной тары, архитектурных деталей и др. Оно может быть как ручным, 27 так и машинным. Для ручного прессования служат пружинные или эксцентриковые прессы. Выдувание—специфический метод формования, применяемый в технике только к стеклу. Возможности этого метода весьма широки: производство сортовой (столовой) посуды, узкогорлой тары, электровакуумных изделий и т. д. При производстве немассовых изделий до сих пор применяется ручной способ выдувания. Основным инструментом рабочего выдувальщика является стеклодувная трубка. В течение долгой истории стеклоделия выдувание производилось ртом, ныне сконструированы и применяются «трубки-самодувки». Прессо-выдувание применяется в машинном производстве широкогорлой стеклянной тары (банки различных типов). Предварительная заготовка и формование горла изделия производятся при этом способе прессованием (в черновой форме), а остальная часть изделия — выдуванием (в чистовой форме). Вытягивание изделий из стекломассы, как и выдувание, — своеобразный метод формования, применимый только к таким весьма вязким материалам, как стекло, притом с вязкостью, быстро возрастающей при понижении температуры. Методом вытягивания на различных машинах (разными способами) изготовляются: оконное и техническое листовое стекло, стеклянные дроты (трубки малого диаметра), трубы, стержни, стеклянное волокно. Прокатка стекла в её современном виде заключается в том, что струя стекломассы непрерывно поступает из печи в пространство между вращающимися вальцами, где и прокатывается в ленту, убираемую транспортёром. Методом непрерывной прокатки изготовляется листовое сткло, различных видов, преимущественно строительное, толщиной в 3 мм и больше: армированное (стекло с закатанной в него металлической сеткой), узорчатое, волнистое (имеющее форму кровельного шифера) и др. Прокатка применяется также в производстве стеклянных труб: 28 стекломасса непрерывно поступает на вращающийся вал и развальцовывается двумя роликами; внутренний диаметр трубы определяется диаметром формующего вала. Отливка стеклянных изделий в формы встречается на практике редко; так изготовляются, например, крупные диски для астрономических приборов. Ведутся опыты по отливке фасонных труб с раструбами и фланцами в быстро вращающиеся формы (способ центробежного литья). Моллирование— способ образования изделий в формах, при подаче в них стекла в виде твёрдых кусков. В результате постепенного нагревания стекла становится вязким и заполняет форму под действием либо собственного веса, либо внешнего усилия (прессование). Моллированием формуются заготовки из оптического стекла и крупная стеклянная скульптура. Прессование стекломассы относится к циклическим способам формо-вания штучных изделий и производится за один прием в металлической (обычно чугунной) форме под действием односторонне направленных сжимающих усилий, создаваемых пуансоном при его движении от привода пресса. При этом порция (капля) стекломассы, помещенная в окончательную (чистовую) форму, воспринимая давление опускающегося в нее пуансона (охлаждаемого изнутри водой), формуется в изделие заданной конфигурации, внешний контур которой определяется формой, а внутренний — пуансоном. Для формования верхнего края изделия и предотвращения выхода стекломассы из формы на нее сверху накладывают (и прижимают механизмом пресса) формовое кольцо. После короткой выдержки, необходимой для снижения деформируемости изделия, пуансон вместе с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердевания удаляют из формы посредством поддона — выталкивателя. Прессование ведут в неразъемных или раскрывных (створчатых) формах, когда прессуют сложные асимметричные изделия. 29 Прессование весьма распространено, механизировано, поскольку это простой, надежный и высокопроизводительный способ формования разнообразного ассортимента сплошных (массивных) или полых изделий с точно регулируемыми размерами: диаметром 10—650 мм, высотой 10— 350 мм, толщиной 3—50 мм и массой 0,02—15 кг. К ним относятся, например, строительные блоки, плитки, экраны кинескопов, изоляторы, посуда, стеклотара, изделия светотехнического стекла (колпаки) и пр. недостаткам данного способа относятся невозможность получения изделий с тонкими стенками (менее 2 мм) и невысокое качество их по-верхности (кованость, тонкая матовость), обусловленное её резким охлаждением и твердением в процессе формования. Несмотря на перечисленные недостатки, процесс прессования является наиболее эффективным, полностью автоматизированным процессом. В связи этим для формования ситалловых термостойких изделий выбран был метод прессования.  Рис-1. Виды методов прессования стекольных изделий. 30 8.Выбор технологической схемы производства. Для производства термостойких ситаллов выбраны следующие сырьевые материалы: каолин первичный обогащенный Ангренского месторождения по OzDSt 1056; тальк и оксид титана. Производство ситалловых изделий осуществляется согласно технологической схеме и состоит из следующих операций: -транспортирование и хранение сырьевых материалов; подготовка сырьевых компонентов; -приготовление шихты; варка стекла; формование изделий; -кристаллизация изделий; механическая обработка изделий; сортировка, упаковка и хранение изделий. Транспортировка и хранение сырьевых материалов Сырьевые материалы на завод доставляются автомобильным и железнодорожным транспортом. Сырьё,прибывшее железнодорожным транспортом, принимается на предрельсовый склад, а затем автопогрузчиком перевозятся в цеховой склад сырья. Все сырьевые материалы хранятся на специально оборудованном цеховом складе, отсеки которого отгорожены друг от друга бетонными перегородками и снабжены бирками с указанием наименования сырья. 31 Приготовление шихты Со специально оборудованного склада сырья сырьевые материалы загружаются в весы-дозатор откуда по ленточному транспортеру доставляются через бункер загрузки в смеситель. Тальк предварительно измельчается до размеров 20-80 мм на щековой дробилке. Загрузка сырьевых материалов и объемная дозировка воды в смеситель производится в соответствии с рецептом, составленным в лаборатории. Приготовление шихты осуществляется совместным помолом сырьевых материалов при содержании воды 3%. Приготовленная шихта проходит обогащение на ситах 0355 и вместе с измельчённым стеклобоем в соотношении шихта+стеклобой= 80:20 подается ленточным транспортером в ванную печь. Варка стекла Варка стекла осуществляется в регенеративной ванной печи непрерывного действия производительностью 50 тонн стекломассы в сутки Температура варки стекла – 1500 оС. Для выработки стекла в конце студочной части печи сделана сливная щель (сливной порог), ширина которой соответствует ширине прокатной машины. Через щель стекломасса по сливному брусу поступает в приемный лоток прокатной машины. Формовка изделий Формовка полуфабриката содержит прессовое оборудование, снабженное дополнительной сменной оснасткой, включающей, по крайней мере, два формообразующих компонента для изделий различной номенклатуры, обжиговая печь выполнена в виде туннельной конвейерной печи щелевого типа, на выходе которой размещен участок механической 32 обработки, содержащий оборудование для калибровки изделий по размерам целевого продукта. Кроме того, линия формовки полуфабриката может содержать оборудование для полусухого и/или пластического формования. Средства для регулировки режимов работы обжиговой печи могут быть снабжены вспомогательной электронной системой для автоматического согласования режимов ее работы с режимами работы помольного и смесительного оборудования отделения подготовки шихты, а также прессового оборудования линии формовки полуфабриката при переходе на выпуск изделия новой номенклатуры с учетом его состава и геометрических параметров формообразующего компонента сменной оснастки. Кристаллизация стекла. Кристаллизация стекломассы зависит от химического состава стекла, его вязкости, качества сырьевых материалов, времени выдержки расплава в опасном интервале температур, условий термической обработки стекломассы. Процесс кристаллизации стекла протекает в две стадии: образование центров кристаллизации (зародышей) и рост кристаллов на них. понижением температуры расплава растет число центров кристаллизации, однако после достижения наибольшего значения при определенной температуре скорость образования кристаллов падает до нуля. Практически температурный интервал кристаллизации расплава стекла ограничивается нижним пределом температур, при котором появляются первые кристаллы, и верхним, при котором кристаллы растворяются.Максимальная температура термообработки составляет 1000оС, при прохождении в печи зоны с температурой 800оС происходит выдержка в течении 2 ч. Общее время кристаллизации составляет в зависимости от толщины обрабатываемого листа 8-10 часов.Для равномерного распределения температуры по зонам печь кристаллизации снабжена системой рециркуляции нагретого воздуха. После кристаллизации осуществляются охлаждение листового ситалла. 33 Механическая обработка изделий Установлено, что ситаллы хорошо поддаются любой механической обработкеалмазным инструментом резанию, точению, шлифованию и притирке. Это дает возможность изготовлять ситалловые изделияточных размеровсвысокой чистотойповерхности (приблизительно V 10-12) и применять их в узлахтрения машини аппаратов, работающих в агрессивных средах. Сортировка, упаковка и хранение изделий Готовые ситалловые изделия упаковываются с помощью укладчика. Крупногабаритное изделия упаковывают с помощью вакуум-укладчика непосредственно в ящики. Тару к месту упаковки и на склад готовой продукции подают мостовым краном. 34 Технологическая схема производства  Контроль Поставщик сырьевых материалов Входной контроль сырьевых материалов Обработка сырьевых материалов Приготовление шихты Контроль качества обработанных материалов и шихты Загрузка шихты в ванную печь и варка стекломассы Формование ленты стекла Кристаллизация ленты стекла Резка ленты на листы Сортировка готовых изделий Контроль ситалловых изделий Брак Упаковка готовых ситалловых изделий Транспортировка готовых ситалловых изделий на склад Погрузка готовых ситалловых изделий 35 Выбор технологического оборудования, их технические описания и расчет. Для обработки каолина Кран мостовой электрический грейферный г/п L-22,5; Н=16. Приемный бункер V=18.5м3 Вибратор MVE500/3; N=0.5кВт Затвор шиберной ЗШР-400 Питатель качающийся ПКТ-500 Конвейер КЛС-500 Барабан сушильный L-5.4м Элеватор ЭЛС-250Н=13,45м Вибросита Сепаратор магнитный БС-32/75-Н-09,0,21 Бункер отсева V=17.3м3 Заслонка секторная 420х412 Конвейер шнековый Д-300 Сепаратор магнитный БС-32/75 -Н-09,0,21 Бункер накопительный V=46м3 Питатель вибрационный ПВС-05/1,2 Бункер промежуточный Конвейер туннельный КЛС-500 Для обработки талька Кран мостовой электрический грейферный г/п L-22,5; Н=16 Бункер приемный Вибратор MVE-500/3 Питатель качающийся ПКТ-500 Конвейер КЛС-650 Дробилка щековая СМД-108А Сепаратор магнитный ПН-50/32-Н-09,0,21 Барабан сушильный Дробилка молотковая М-6-БСМД-112А Элеватор ЭЛС-250Н=13,45м Вибросита Бункер накопительный V=46м3 Примолоток ПМ-125 Затвор шиберный ЗШР-400 36 Для обработки привозного и обработанного стеклобоя Приемный бункер обработочного стеклобоя Транспортер для привозного стеклобоя Транспортер для привозного и возвратного стеклобоя Молотковая дробилка Магнитный сепаратор Магнитные вибропитатель Силос для возвратного стеклобоя Силос для привозного стеклобоя Бункер шихты+стеклобоя, в печном отделении, мощность 65т Далее приведены характеристики лопастных смесителейи тарельчатых смесителей со сложным движением. На основе приведенных данных для смешивания каолина и талька мы выбрали тарельчатый смеситель. Техническая характеристика смесителей представлена в таблице 8. Таблица 8. Характеристика смесителей принудительного перемешивания

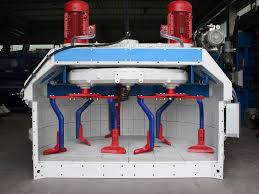

но в нем более совершенный привод чаши и лопастей, осуществляющийся через клиноременную передачу, редуктор, коническую и цилиндрическую пары. Все лопасти снабжены пружинными амортизаторами. Каждая смесительная система имеет по три смесительные лопасти с устройством, обеспечивающим возможность изменять угол их наклона. Кроме того, в чашу опушены три неподвижные лопасти, две из которых направляют материал под смесительные лопасти, а одно – для очистки стенок чаши. Открывание и закрывание днища осуществляется штоком пневмоцилиндра через систему рычагов. Воздух подается под давлением 0,35 и 0,7 МПа (3,5 и 7 ат) через электроклапан. Конечные выключатели сигнализируют в дозировочное отделение – открыто или закрыто разгрузочное отверстие. Смеситель С-356 отличается от С-355 только габаритами, массой и объемом. Смесители турбулентные С-773 и С- 951 имеют неподвижную чашу, ограниченную наружным и внутренним цилиндрами. В кольцевом пространстве – чаше помещены смесительные лопасти, а в днище имеется разгрузочное отверстие, перекрываемое секторным затвором, имеющим пневмопривод .  Рис-3 Тарельчатый смеситель. Дно и стенки чаши футерованы бронеплитами из углеродистой стали. В верхней части чаши смонтирован мотор- редуктор, который через упругую 38 полумуфту передает вращение траверсе. Последняя вращается вокруг центральной неподвижной шестерни и приводит во вращение вал с поперечной и стержнями и приваренными к ним лопастями. Благодаря такому устройству лопасти совершают сложное планетарное движение вокруг вала и центральной шестерни, перемешивают материал по кольцу чаши и при этом тщательно перемешивают его быстро вращающимися лопастями. К траверсе прикреплены подгребающий скребки и, очищающие стенки чаши. Производительность смесителя С-951 25-30 зам/ч, окружная скорость лопастей 2,5-3 м/с. Смеситель может иметь как местное, так и дистанционное управление, расположенное на пульте дозаторного отделения, откуда вода и материалы смешения. Учитывая, то в сутки необходимо смешать 71,04 тонны шихты, был выбран смеситель с сложным движением смешиваемого материала С-355. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||