ГОСы. 3. Финансовое оздоровление. Ходатайство о введении финансового оздоровления. Ходатайство учредителей(участников) должника или собственника имущества должникаунитарного предприятия о введении финансового оздоровления.

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

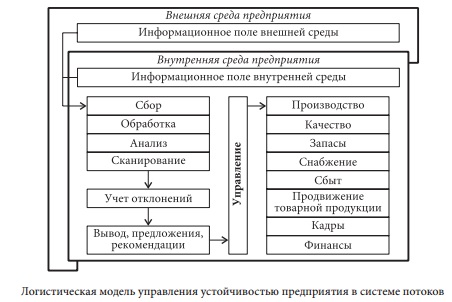

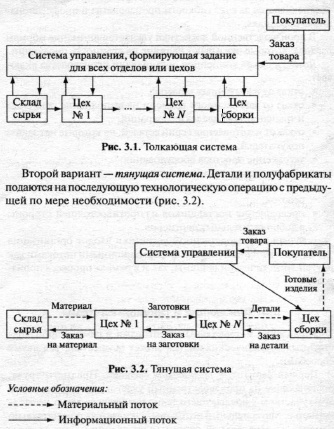

Организация производства во вспомогательных и обслуживающих подразделениях предприятияК вспомогательным и обслуживающих подразделений предприятия относятся ремонтное, инструментальное, транспортное, энергетическое, складское хозяйство и т.д. Основной задачейремонтного хозяйства является поддержка оборудования в работоспособном состоянии и предотвращения его преждевременного износа Организация и порядок проведения ремонтных работ регламентируются типовым положением Система планово-предупредительного р ремонта (ППР) охватывает комплекс мероприятий, включающих уход за оборудованием, межремонтное обслуживание, периодические профилактические операции (обзоры, проверка на точность, замена масла, промывка), а также планово-предупредительный ремонт (текущий и капитальный) Основным нормативом системы ППР является є ремонтный цикл - промежуток времени между двумя очередными капитальными ремонтами, который измеряют в годах Количество и последовательность входящих в него ремонтов и осмотров составляют структуру ремонтного цикла Объем ремонтных работ в цехе в физических единицах оборудования определяется согласно структуре ремонтного цикла и даты последнего ремонта по каждому виду оборудования и видом ремонта (текущий, капиитальний) Все нормативы затрат времени разработаны в расчете на единицу ремонтосложности каждого вида ремонтных работ независимо от типа ремонтируемого оборудования Планирование ремонтных работ включает т аки расчетыи: 1) виды ремонтных работ на каждом станке и агрегате и сроки их выполнения; 2) трудоемкость ремонтных работ, производительность труда, численность и фонд оплаты труда ремонтного персонала; 3) количество и стоимость необходимых для ремонта материалов и запчастей; 4) плановый простой оборудования в ремонте; 5) себестоимость ремонтных работ; 6) объем ремонтных работ в цехах и на предприятии в целом и с разбивкой на кварталы и месяцы Производственная программа ремонтного цеха определяется умножением норм трудоемкости ремонтных операций на объем ремонтных работ по соответствующим видам ремонта в единицах ремонтосложности Расчет потребности и в материалах, запчастях и полуфабрикатах производится на основании норм расхода материалов на единицу ремонтосложности и объема ремонтных работ Отношение общего времени простоя оборудования в рем онти до годового фонда времени работы оборудования составляет процент простоя оборудования в ремонтті. Инструментальное хозяйство должен решать следующие задачи: o бесперебойное снабжение инструментом всех производственных подразделений предприятия; o организация рациональной эксплуатации инструментов и приборов; o сокращение запасов инструмента без потери нормального хода производственного процесса; o снижение затрат на содержание инструментального хозяйства Инструментальное хозяйство составляют подразделения по снабжению инструментом, его восстановление, ремонт, регулировка, центральный склад, который занимается складированием, комплектацией и выдачей инструмент ту Инструмент можно классифицировать по ряду признаков По роли в процессе производства различают рабочий, вспомогательный, контрольно-измерительный инструмент, приспособления, штампы, пресс-формы По характеру вы использования инструмент бывает специальным и универсальным (нормальнымим). зависимости от отраслевой принадлежности и масштаба производства в состав транспортного хозяйства могут входить различные подразделения: транспортный отдел, цеха и участки железнодорожно-дорожного, автомобильного о, електротокарного и конвейерного транспорта и т.д. На отдельных предприятиях, особенно малых, все функции, связанные с внутризаводские перемещения грузов может выполнять транспортный цех (Дильниця) или отдельный рабочий Масштабы и структура транспортного хозяйства предприятия оцениваются по грузообороту, т.е. количеством грузов, прибывающих отгружаются и перемещаются внутри и предприятия Объем и характер грузооборота определяет объем погрузочно-разгрузочных работ, способы их механизациції. В составэнергетического хозяйства входят энергосети, средства и точки потребления энергии На крупных диверсифицированных предприятиях энергетическим хозяйством охватываются тепло-и энергостанции, компрессорные, насосные станции, внешние и энергосети и другие энергоструктуры Основной задачей организации энергетического хозяйства являетсяє: o бесперебойное обеспечение предприятия всеми видами энергии; o рациональная эксплуатация электрооборудования, его обслуживание и ремонт; o экономия топливно-энергетических ресурсов Назначениескладского хозяйства заключается в хранении необходимых запасов материалов, сырья, топлива, полуфабрикатов и готовой продукции, которые обеспечивают бесперебойную и ритмичную работу предприятия, сохранение материалов Логистические концепции управления предприятием Логистическая концепция управления в широком смысле подразумевает создание логистической системы, основным принципом которой является поддержание со-вокупности взаимосвязанных элементов «в едином процессе управления материаль- ными и сопутствующими потоками, причем задачи функционирования этих звеньев объединены внутренними целями организации бизнеса и/или внешними целями» [1]. Эта система должна быть адаптивной, иметь обратные внутренние связи и связи с вне-шней средой, т. е. достаточно эшелонированной и гибкой. Основными функциями уп-равления системы должны быть управление закупками, управление транспортировкой, запасами, производством, ценообразованием, распределением. К числу вспомогатель-ных функций относятся складирование, упаковка, сбор возвратных отходов, информа- ционное обеспечение потоковых процессов. Следует сделать одно уточнение в отношении приведенного определения, касающе-еся часто встречающегося в научных работах и учебных изданиях словосочетания «ма- териальные и соответствующие, „связанные с ними (сопряженные)“, „сопутствующие им информационные“ и финансовые потоки» Но денежные потоки, а именно они связаны с материальными, следуют в обратном направлении, как средства расчета за материальные ресурсы или как средства расче- та за товар, т. е. к предприятию. Что же касается информационных потоков, то они, опосредуя хозяйственные связи поставщика и потребителя, делятся на сопутствующие и встречные. Считаем, что методологически правильнее было бы исключить слово «со-путствующие» из подобных определений и трактовок Графическая интерпретация логистической модели управления предприятием до- статочно четко показывает, что в основе управления лежит информация (см. рису- нок). Небезынтересно в этом отношении положение, высказанное А.Н. Семененко: «Ос-новные постулаты построения универсальной логистической концепции могут быть сведены к следующим четырем универсальным положениям: • объектами исследований, изысканий и преобразований в логистике являются по- токовые (материальные, финансовые и соответствующие им информационные или их сочетания) процессы в экономических сферах воспроизводства и обращения; • целевая функция исследований, изысканий и разработок предполагает оптимиза-цию соответствующих потоков путем поиска максимальной мобилизации имеющихся резервов для повышения эффективности их реализации; • оптимизация потоковых процессов ведется с позиции единого целого как системы и/или интегрированной системной совокупности; • базовым инструментом логистической оптимизации потоковых процессов слу- жит теоретический аппарат ряда фундаментальных и прикладных наук» . При этом вполне уместно отметить, что предметом оптимизации являются потоки как ма- териального, так и нематериального характера, связанные между собой в неразрывное целое. Прежде всего речь идет о денежных и информационных потоках.  Естественно, что простое перемещение материалов, денег, передача информации теряют смысл. Рассматриваемые потоки организуются и управляются с определенной целью – удовлетворение запросов, интересов, потребностей заказчика (потребителя). То обстоятельство, что заказчиком выступает не обязательно потребитель, не меняет сути дела. В данном случае под потребителем понимается не только субъект рынка, оплачивающий продукцию, но и использующий ее в личных (индивидуальное пот-ребление) или общественных (для производственного потребления) целях, тогда как заказчиком могут быть не только указанные субъекты, но и посреднические фирмы, приобретающие материальные ресурсы для перепродажи, и крупные розничные пред- приятия торговли, выполняющие зачастую функцию мелкооптовой продажи. По большому счету, логистическая концепция управления сводится к интеграции интересов и действий всех участников общественного воспроизводственного процес-са (предприятий с их складским хозяйством, коммерческих посредников с их склада- ми, транспорт, терминалы и др.) в единую ресурсопроводящую систему, работающую в единой информационной среде. Такая система призвана обеспечить эффективность указанного процесса с наименьшими совокупными затратами в кратчайшие для каждо-го потребителя сроки выполнения заказа, предоставляя максимум возможного сервиса. Реализация концепции означает, что во главу угла ставятся интересы потребителя. Интересно в этой связи привести мнение К. Рихтера, который считает, что в насто-ящее время «все большее число рынков в западных странах приобретает потребитель- ский характер в том смысле, что только целостная ориентация фирм на действительныепотребности клиентов может обеспечить долгосрочный экономический успех». Другими словами, надо переходить к формированию организации нового типа, на-правленной на удовлетворение всех потребностей клиента, используя правило 5 «С» (Cost, Consumer, Communication, Convenience, Care – издержки, потребитель, комму- никация, удобство, забота). Достижение такого уровня удовлетворения потребностей клиентов предполагает тесное и согласованное сотрудничество всех фирм, участвующих в производстве про-дуктов и предоставлении услуг, связаны с концепцией эффективного реагирования на потребителя (EfficientConsumerResponse – ECR) и концепцией менеджмента цепей предложения (�S �CM), чтобы все участники процесса созда- ния «добавочной стоимости», составляющие цепи, работали в едином информацион- ном поле. Логистическая концепция управления, в частности производством на отдельном предприятии, не нашла широкого применения, что объясняется прежде всего масшта-бами государства, отсутствием единого информационного пространства, закрытостью информации хозяйствующих субъектов, необязательностью партнеров, ненадежнос- тью перевозчиков, неоправданной сложностью логистических каналов и др. Выбор поставщика неизбежно связан с выбором логистической схемы продвиже-ния товара. В самом общем виде это могут быть схемы прямой связи с поставщиком или через посредников. Прямые хозяйственные связи наиболее рациональны при до- статочно частой по времени и значительной по объему потребности. В этом случае пря-мые хозяйственные связи опосредуются транспортом общего пользования. Если такая потребность достаточно устойчива, то риск несвоевременности поставок снижается. При незначительных потребностях по объему и периодических по времени наиболее эффективна не транзитная логистическая схема, как в первом случае, а складская пос-тавка от посредника. При этом возникает возможность сократить величину запасов за счет увеличения частоты завоза продукции на склад потребителя. Наиболее эффектив- на работа по системе justintime, применяемая в Японии, которая позволяет обходиться без производственных запасов. Однако эта система неприменима в наших условиях, так как поставщика и потребителя чаще всего разделяют большие расстояния и неумение работать в режиме четкого соблюдения договорных обязательств по поставкам. Риск несоблюдения договорных обязательств поставщиком является одной из причин возникновения кризисных ситуаций у потребителей вследствие простоя про-изводства. Ожидание поставки не может продолжаться бесконечно, так как исчерпы-ваются основной и страховой запасы. Предприятие должно искать другие источники необходимых средств производства, а при невозможности приобретения нужного или товара-заменителя – определить предел финансовых средств, за счет которых финан-сируется простой «Поставщик» – собирательное понятие, объединяющее разные источники получе-ния материальных ресурсов, которые могут быть классифицированы по различным признакам:

А – поставщики наиболее важных, основных материальных ресурсов, необходимых для изготовления товарной продукции, рыночные возможности получения которых достаточно ограничены. Сюда же входят поставщики комплектующих. Условно эту группу можно назвать группой риска: в данном случае их некачественная работа созда-ет риск невыполнения договорных обязательств предприятия перед его потребителя- ми со всеми вытекающими последствиями; В – поставщики необходимых материальных ресурсов, важных и практически не заменяемых аналоговыми, но рыночные возможности позволяют изыскать их с не- значительным увеличением транспортно-заготовительных расходов; С – поставщики необходимых материалов, возможности приобретения которых достаточно широки. Приведенная классификация определяет и методы управляющего воздействия – от мягких с поставщиками группы А до достаточно жестких с поставщиками группы С. Именно здесь в большей степени прослеживается такой рыночный механизм, как «дик- тат потребителя»; 2) по происхождению поставляемых ресурсов – производитель, предприятие-пос-редник, дистрибутор; 3) по объемам – крупный, средний, мелкий и др. Каждый признак или разное их сочетание на практике требуют соответствующих решений и рационального управления потоками. По мнению одного из разработчиков теории менеджмента А. Файоля, «рациональ-ное управление – это “администрирование”, а менеджер – “мыслящий калькулятор”, на- учно подходящий к решению проблемы» [8]. При этом решение должно соответство-вать так называемой концепции создания системы ценностей для трех общественных групп, в качестве которых выделяются: • владельцы (акционеры) предприятия (рыночная стоимость акций, дивиденды, де- нежные ресурсы); • персонал и поставщики (благоприятная рабочая атмосфера, стабильность, долго- срочные отношения); • потребители (качество продукции и услуг, цена, долгосрочные отношения). Создание ценностей есть основополагающая функция предприятия. Процесс созда-ния ценностей представляет собой удовлетворение индивидуальных или групповых потребностей, в результате чего предприятие добивается общественного признания своей деятельности. Общественное признание, в свою очередь, обеспечивает предпри-ятию возможность расширять производство, наращивать объемы продаж и в конеч- ном счете увеличивать прибыль. Однако какой бы концепции взаимоотношений с потребителями ни придержива- лось предприятие, неуверенность в них требует принятия соответствующих управля- ющих действий. Следует подчеркнуть, что потребитель – это тоже собирательный образ. Как и в случае с поставщиками, потребители могут быть разделены на группы по следую-щим признакам: 1) величина заказа – крупные, средние, мелкие. Причем для мелкого потребителя изготовитель может являться единственно возможным поставщиком, т. е. относиться к группе А; 2) длительность хозяйственных связей – постоянные, периодические, разовые (в том числе случайные); 3) платежеспособность – оплачивающие без задержек, оплачивающие по предоплате, допускающие просрочку платежей, дебиторы; 4) дальность дислокации – местные, удаленные, на значительном расстоянии; 5) территориальная принадлежность – отечественные, ближнее зарубежье, даль- нее зарубежье; 6) важность для предприятия: А – потребители значительных объемов производимой продукции с длительными хозяйственными связями, оплачивающие товар без задержек; В – потребители со средними, периодически повторяющимися заказами, достаточно стабильно оплачивающие товар; С – остальные потребители Данная классификация, с одной стороны, определяет подходы к построению сотрудничества, а с другой – ориентирует на необходимость такого управления, чтобы формировать потребительские предпочтения и ориентировать потребителя на долго- временные отношения, даже если у него небольшие и нечасто повторяющиеся заказы. В совокупности средние и мелкие потребители могут обеспечить большую загрузку производственных мощностей и явиться решающим с этой позиции фактором устойчивости предприятия. Таким образом, методологию маркетингово-логистического управления можно определить как совокупность целей, задач и законов, принципов и функций управления, методов и технологии управления, а также как практику управленческой деятельности. Субъектами управления являются службы (управления, отделы, группы), вырабатывающие и реализующие логистическое и маркетинговое воздействие на объект управления. Объект управления – товарно-материальные, информационные и денежные пото-ки на всех стадиях их движения от поставщика до конечного потребителя. Процесс управления – это система коммуникаций, разработка и реализация управленческих решений, обмен информацией. Таким образом, осуществляя процесс управления товарно-материальными потоками, логистика и маркетинг выполняют функцию поддержания в допустимых пределах отклонений контролируемых параметров Проектирование, формироване и оптимизация логистических производственныхситем Экономическая система, которая обладает высокими адаптивными свойствами в процессе выполнения комплекса логистических функций и операций, является логистической системой, которая состоит из нескольких подсистем, взаимосвязанных между собой и внешней средой. Производственная логистика — обеспечение качественного, своевременного и комплектного производства продукции в соответствии с хозяйственными договорами, сокращение производственного цикла и оптимизация затрат на производство. Ее задачи касаются управления материальными потоками внутри предприятий. Толкающие и тянущие системы Управление материальными потоками в рамках производственных логистических систем может осуществляться двумя способами. Первый вариант — толкающая система. Предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде из центральной системы управления производством (рис. 3.1). Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с распространением вычислительной техники. Эти системы позволили согласовывать планы действия всех подразделений предприятия с учетом постоянных изменений.  При этом способе не устанавливаются текущие производственные задания. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Тянущая система имеет преимущества перед толкающей, так как персонал цеха в состоянии учесть больше специфических факторов, определяющих размер оптимального заказа, чем это могла бы сделать центральная система управления. На практике применяются различные варианты толкающих систем, известные под названием «системы МRР».MRP (MaterialRequirementPlanning) — это общепринятая идеология, технология и организация управления промышленными предприятиями. Стандарты MRP — опыт управления предприятиями в условиях конкурентной рыночной среды. Возможность их внедрения обусловлена началом массового использования вычислительнойтехники. Системы MRP характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции: • обеспечивать текущее регулирование и контроль производственных запасов; • в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия — снабженческих, производственных, сбытовых. Основной недостаток толкающих MRP-систем связан с необходимостью создания и поддержания значительных буферных запасов между производственными подразделениями и этапами технологического цикла. К преимуществам тянущей системы относятся: • отказ от избыточных запасов, информация о возможности быстрого приобретения материалов или наличие резервных мощностей для быстрого реагирования на изменение спроса; • замена политики продажи произведенных товаров политикой производства продаваемых товаров; • задача полной загрузки мощностей, заменяемая минимизацией сроков прохождения продукции по технологическому процессу; • снижение оптимальной партии ресурсов и партии обработки; • сокращение всех видов простоев и нерациональных внутризаводских перевозок. Вклад в развитие логистической системы внесли концепцияjustintime — JIT (точно в срок) и внутрипроизводственная система KANBAN (Япония). Система КАNВАN не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала. Она позволяет существенно снизить производственные запасы. Тянущие микрологистические системы типа KANBAN, устраняя излишние запасы, могут эффективно работать лишь при относительно коротких производственных циклах, точном прогнозировании спроса и некоторых других производственно-технологических условиях. Примером синтеза в производстве продукции ключевых элементовMRP и KANBAN на основе современных информационно-компьютерных технологий служит система ОРТ (OptimizedProductionTehnology) — оптимизированная производственная технология, которая относится к классу «тянущих» микрологистических систем, интегрирующих процессы снабжения и производства. Основной принцип работы этой системы заключается в выявлении в производственном процессе так называемых «узких» мест (критических ресурсов). Эффект системы ОРТ с логистических позиций заключается в снижении производственных и транспортных издержек, уменьшении запасов незавершенного производства, сокращении времени производственного цикла, снижении потребности в складских и производственных площадях, повышении ритмичности отгрузки готовой продукции потребителям. Управление логистической системой на предприятии В логистической системе класса MRP существуют три базовых блока. 1. Формирование основного плана на основе заказов клиентов и прогноза спроса. Этот организационно-алгоритмический процесс включает процедуру быстрой проверки выполнимости плана по ресурсам, так называемое приблизительное планирование мощности — RoughGutCapacityPlanning. 2. Планирование потребностей, т.е. составление плана-графика изготовления партий изделий собственного производства и плана графика закупки материалов и комплектующих. При этом работают вполне определенные алгоритмы расчета размеров заказов и дат запуска заказов на основе сетевых моделей. На этом этапе выполняется также расчет загрузки ресурсов или балансировка плана-графика по ресурсам — процедура «планирование мощности» — CapacityPlanning. 3. Оперативное управление. Процедуры проверки укомплектованности и запуска заказов, управление ходом производства через механизмы производственных циклов, приоритетов, размеров заказов. Учет выполнения операций и заказов. Складской учет. Система класса MRP направлена на планирование деятельности служб сбыта, снабжения и производства как сквозной график взаимосвязанных заказов. Она должна включать средства бюджетирования и развитую систему управленческого учета, содержать систему бухгалтерского учета или иметь интерфейс с такой системой, работающей в стандартах бухгалтерского учета и отчетности. Кроме того, она должна включать средства, позволяющие смоделировать весь ход производства при данном варианте основного плана, чтобы увидеть возможные будущие проблемы и узкие места. Системы MRP должны поддерживать методы «точно в срок». Использованию логистики, переходу из концепции в практический инструмент бизнеса как в производстве, так и через дистрибьюторов способствовала логистическая система DRP (Distribution RequirementPlanning) — система управления распределением продукции. К числу важных функций DRP, а затем ее расширенных модификаций стали относиться контроль за состоянием запасов, включая расчет точки заказа, организация перевозок, распределение, формирование связей производства, снабжения и сбыта с использованием обеспечивающего комплекса MRP. Шагом в развитии управления логистической системой на предприятии стала философия всеобщего управления качеством продукции — TQM (TotalQualityManagement). Основа системыTQM — это управленческий подход, ставящий в центре внимания задачу повышения качества и основанный на участии в решении этой задачи всего коллектива предприятия (организации) на всех стадиях производства и продвижения продукции (услуг), позволяющей достичь долговременного успеха за счет удовлетворения нужд потребителей и благодаря взаимной выгоде как каждого члена предприятия, так и общества в целом. Этот подход применим в равной мере ко всем элементам логистических систем. Гибкие производственно-логистические системы В гибких производственно-логистических системах организация производственного процесса осуществляется по схеме «склад — станок — склад». Особо эффективна данная схема в мелкосерийном производстве. Она позволяет обеспечивать возможность асинхронной обработки деталей (полуфабрикатов), их оперативную доставку, а также своевременное поступление технологической оснастки к любому рабочему месту. Это позволяет в реальном масштабе времени перейти к непрерывному организационному управлению процессом производства, а также материальными и информационными потоками в действующей производственно-логистической системе. Гибкие производственно-логистические системы средне- и мелкосерийного производства строятся по секционному принципу. По назначению секции подразделяются: ^ на станочные; ^ нестаночные; ^ вспомогательные. Все обслуживаемые секции являются ячейками гибкой производственно-логистической системы. Комплексные ячейки бывают технологическими и производственными. Общая схема «склад — станок — склад» зависит от технологии обработки, транспортно-перемещающих работ и организации производства. Например, в технологический процесс могут входить дополнительные операции, которые включают движение детали со склада на станок, проходя через секцию монтажа-демонтажа, а затем в накопитель. Транспортно-перемещающие работы для производственных ячеек могут осуществляться также по схеме «склад — станок — ... — станок — склад». Движение по этой схеме деталей (полуфабрикатов) производится без привлечения транспортной подсистемы (вручную, рабочими или внутренними транспортерами). Для хранения деталей (полуфабрикатов) между операциями, выполняемыми в производственной ячейке, применяются промежуточные накопители. Таким образом, схема транспортных потоков в производственной ячейке аналогична той, которая используется в гибких автоматических линиях. Логистическая транспортно-складская система представляет собой комплекс взаимосвязанных автоматизированных транспортных и складских устройств для погрузки, разгрузки, укладки, хранения, транспортировки, временного накопления предметов труда, инструментов и технологической оснастки. Система управления автоматизированной транспортно-складской системой состоит из двух уровней. Нижний уровень выполняет функции непосредственного управления исполнительными механизмами автоматизированной транспортно-складской системы. Верхний уровень координирует работу исполнительных механизмов, поддерживает информационную модель функционирующей автоматизированной транспортно-складской системы и обеспечивает взаимодействие системы управления автоматизированной транспортно-складской системы с другими подсистемами гибкой производственно- логистической системы. Координация работы включает: ^ синхронизацию алгоритма выполняемых действий; ^ согласование работы параллельно функционирующих механизмов с целью недопущения сбоев и аварийных ситуаций; ^ определение очередности обслуживания заявок с различных рабочих мест и организацию подачи к ним грузоносителей с деталями (полуфабрикатами) и технологической оснасткой в соответствии с программой производства. Структура и функциональные возможности автоматизированной транспортно-складской системы, как правило, предопределяют конкретный вариант (или набор вариантов) организации производства в гибкой производственно-логистической системе. В процессе своего функционирования производственно-логистическая система получает с обслуживаемых объектов и одновременно самостоятельно формирует необходимый объем взаимодополняющей оперативной информации, обмен которой, как правило, ведется в режиме активного диалога. Перспективы развития производственно-логистической системы В процессе развития научно-технического прогресса, формирования рынка покупателя, изменения приоритетов в мотивациях потребителей и обострения всех форм конкуренции возрастает динамичность рыночной среды. Гибкая производственно-логистическая система представляет собой совокупность в разных сочетаниях оборудования с числовым программным управлением, роботизированных технологических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования, систем обеспечения функционирования гибких переналаживаемых систем в автоматическом режиме в течение заданного интервала времени. Гибкие производственно-логистические системы обладают свойством автоматизированной переналадки в процессе производства продукции произвольной номенклатуры или оказания услуг производственного характера. Они позволяют почти полностью исключить ручной труд при погрузочно-разгрузочных и транспортно-складских работах, осуществить переход к малолюдной технологии. Организация производства по типу гибких производственных систем практически невозможна без применения логистических подходов в управлении материальными и информационными потоками. Гибкость — способность производственно-логистической системы оперативно адаптироваться к изменению условий функционирования с минимальными затратами и без потерь. Гибкость станочной системы (гибкость оборудования) отражает длительность и стоимость перехода на изготовление очередного наименования деталей (полуфабрикатов) в пределах закрепленного за гибкой производственно-логистической системой ассортимента. Показателем гибкости принято считать количество наименований деталей, изготавливаемых в промежутках между наладками. Ассортиментная гибкость отражает способность производственно-логистической системы к обновлению продукции. Основными характеристиками являются сроки и стоимость подготовки производства нового наименования деталей (полуфабрикатов) или нового комплекса логистических операций. Показателем служит максимальный коэффициент обновления продукции или комплекса логистических операций, при котором функционирование производственно-логистической системы остается экономически эффективным. Технологическая гибкость отражает способность производственно-логистической системы использовать различные варианты технологического процесса для сглаживания возможных отклонений от предварительно разработанного графика производства. Гибкость объемов производства проявляется в способности производственно-логистической системы рационально изготавливать детали (полуфабрикаты) в условиях динамичности размеров партий запуска. Показателем выступает минимальный размер партии (материальных потоков), при котором функционирование данной системы остается экономически эффективным. Гибкость расширения системы (гибкость производственно-логистической системы) отражает возможности модулирования и последующего развития (расширения). Показателем служит максимальное число единиц оборудования, которое может быть задействовано в гибкой производственно-логистической системе при сохранении основных проектных решений по логистической (транспортно-складской) системе и системе управления. Универсальность системы характеризуется множеством деталей (полуфабрикатов), которые потенциально могут быть обработаны в гибких производственно-логистических системах, и оценивается по прогнозному количеству модификаций деталей (полуфабрикатов), которые будут обработаны за весь период ее функционирования. Каждая производственно-логистическая система специализирована не только по своему технологическому назначению, но и по всему спектру производственно-хозяйственных задач. Планирование и реализация интегрированной и автоматизированной системы логистики как области компьютерного интегрированного производства считаются большой междисциплинарной задачей создания информационной системы планирования. Подключение отдельных модулей позволяет реализовать интеграцию отдельных модулей, обеспечивающих комплексное объединение ранее децентрализованных, так называемых «островковых» решений. Информационная система характеризуется структуризацией по уровням. При этом соблюдаются следующие предпосылки: • сбор информации и ее переработка должны быть настолько автономны для каждого уровня, насколько это возможно; • обмен информацией между уровнями должен быть, по возможности мал; • подразделения должны быть четко разграничены по содержанию и функциональному смыслу. Различные варианты системы коммуникаций ведут к детализации планирования, управления и наблюдения в процессе производства. Большое преимущество многоуровневой системы заключается в том, что подготовка информации выполняется раздельно на каждом уровне, и между этими уровнями происходит обмен только необходимой информацией. Преимущество логистической информационной системы связано с возможностью применения принципа оборота информации. Исходя из показателей, достигнутых в производстве, обратная связь поступает в соответствующие пункты о фактических цифрах реализации, что возможно благодаря информационной системе. На основе этих показателей могут быть осуществлены перепроверка планируемых показателей и приведение их в соответствие исходным данным. Статистическая обработка результатов работы за длительный промежуток времени приводит к устранению узких мест в производственном процессе и потоках информации. Планирование и управление процессом производства при наличии компьютерной поддержки обеспечивают синхронизацию логистических операций. Одновременно достигаются высокая наглядность хода выполнения заказа, сокращение запасов, контроль за сроками. |