А. Н. КартАшевич в. С. товСтыка а в. ГордееНКо топливо, СмАзочНые мАтериАлы

Скачать 2.39 Mb. Скачать 2.39 Mb.

|

ХиММотология СМазочНыХ и защитНыХ Материалов |

| | материалов |

| | |

Основное назначение смазочных материалов — уменьшение износа трущихся деталей и снижение затрат энергии на преодо- ление трения. Под трением(внешним) понимают сопротивление относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Кроме того, смазочные материалы выполняют и другие функции: отводят тепло от трущихся деталей, предохраняют детали от кор- розии, очищают поверхности трения от продуктов износа и других примесей, герметизируют узлы трения.

Процесс трения сопровождается износом трущихся поверхно- стей; при этом работа сил трения превращается в теплоту. Нали- чие сил трения, износ поверхностей трения и тепловыделение от- рицательно влияют на эффективность и долговечность работы узлов и механизмов.

По характеру взаимного перемещения трущихся поверхностей деталей различают трениепокоя— трение двух тел при предвари- тельном их смещении — и трение движения— трение двух тел, находящихся в относительном движении. Трение движения, в свою очередь, по характеру движения делится на трение сколь- жения и трение качения. Сила трения качения всегда меньше силы трения скольжения, поэтому там, где это возможно, предпочти- тельнее применять подшипники качения.

В зависимости от наличия и количества смазочного материала между трущимися поверхностями различают следующие виды трения:

сухое (ювенильное), когда между трущимися поверхностя- ми отсутствует смазочное вещество;

граничное, когда трущиеся поверхности разделены тончай- шим молекулярным слоем адсорбированных на них смазочных веществ;

жидкостное, при котором трущиеся поверхности полностью разделены слоем смазочного вещества;

полужидкостное — переходное между жидкостным и гра- ничным видами трения.

Сухое трение — самое опасное для узлов и механизмов, так как сопровождается резким увеличением износа, потерей энергии на трение, повышением температуры поверхностей и т.д.

Ювенильными называют поверхности твердых тел, не имеющих покрытий или загрязнений. Фрикционное взаимодействие таких поверхностей называют ювенильным трением (рис. 3.1, а).

Два твердых тела, обладающих ювенильными поверхностями, контактируют друг с другом на отдельных участках — зонах микро- контакта. Общая площадь зон микроконтакта зависит от чистоты обработки поверхностей.

При относительном перемещении тел возникает их фрикцион- ное взаимодействие, обусловливаемое деформированием материала в зонах микроконтакта и нарушением адгезионных связей, возни- кающих между материалами трущихся поверхностей. Адгезион- ные связи (адгезионные мостики) образуются и разрушаются при движении поверхностей; их величина и расположение постоянно изменяются. Однако в любой момент времени площадь контакта остается примерно постоянной.

Силы, затрачиваемые на преодоление адгезионных связей и на взаимную деформацию трущихся поверхностей, существенно уменьшаются при наличии на поверхностях трущихся материалов разделительных пленок. В этом случае все деформации, связанные с относительным перемещением поверхностей, происходят во вну- треннем объеме пленки или на границе ее контакта с поверхностя- ми и не затрагивают трущиеся поверхности.

Рис. 3.1. Виды трения по наличию смазочного материала:

а— ювенильное (трение без смазки); б— граничное; в– жидкостное;

г– полужидкостное

Граничное трение возникает в случае, когда поверхности тре- ния разделены слоем смазки малой толщины (менее 0,1 мкм), не превышающим высоты микронеровностей (шероховатости) по- верхности. При этом величина силы трения зависит от природы и состояния трущихся поверхностей.

Режим граничного трения очень неустойчив и характеризует предел работоспособности узла трения. Если граничный слой раз- рушается, а нагрузка превышает силы сцепления смазочного мате- риала с рабочей поверхностью детали, то в месте контакта возни- кает сухое трение и, как следствие, задиры, заклинивания и другие аварийные повреждения деталей (например, выплавление анти- фрикционного слоя вкладышей коленчатого вала).

Толщина и прочность граничного слоя масла при трении рабо- чих поверхностей деталей двигателя зависит от химического со-

става масла и входящих в него присадок, химической структуры деталей (например, баббитовые или алюминиевые вкладыши ко- ленчатого вала) и состояния поверхности трения (шлифование или суперфиниширование). При этом работоспособность гранич- ного слоя масла не зависит от его вязкости, а определяется взаи- модействием молекулярной пленки масла с трущейся поверхно- стью металла. Возникающие молекулярные пленки масла бывают физического (адсорбция) или химического (хемосорбция) проис- хождения.

Образование смазочных пленок силами адсорбции обусловлено наличием в смазочных материалах поверхностно-активных веществ, несущих электрический заряд. К таким веществам относятся соеди- нения, содержащие карбоксильные группы, спирты, различные эфиры, смолы, сернистые соединения. Смазочные материалы, со- держащие поверхностно-активные вещества, обладают способно- стью адсорбироваться на поверхностях раздела двух сред: жидко- сти и твердого тела. Способность смазочных материалов, содержащих поверхностно-активные вещества, образовывать на смазываемых поверхностях достаточно прочные слои ориентиро- ванных молекул называют маслянистостью или смазывающей способностью. В некоторые масла для улучшения их смазываю- щей способности вводят противоизносные и противозадирные присадки.

Хемосорбированные пленки — устойчивые химические пленки фосфатов, хлоридов или сульфидов — создаются на поверхности металла благодаря присутствию в смазочных материалах соответ- ствующих химических элементов. Большая скорость образования этих пленок обеспечивает их быстрое восстановление в местах разрушения граничного слоя. К пленкам этого типа относят также различные мыла, которые образуются из органических кислот, со- держащихся в масле.

Адсорбированные и хемосорбированные пленки, обладая опре- деленной прочностью и стойкостью, защищают поверхности трения от механических и тепловых воздействий, препятствуют взаимной адгезии трущихся поверхностей.

Жидкостное трение обеспечивается, если смазывающая жидкость полностью разделяет трущиеся поверхности, т.е. трение между твердыми телами заменяется трением между частицами жидкости.

При этом в 10–15 раз снижаются затраты мощности на преодоле- ние трения, резко уменьшаются износ и нагрев деталей, узел тре- ния выдерживает более высокие нагрузки. Работа узла трения, а следовательно, машины в целом становится более продолжи- тельной, надежной.

Принцип гидродинамического, или жидкостного, трения (рис. 3.1, в), называемого также гидродинамическим или жидкост- ным режимом смазки, характеризуется наличием между трущими- ся поверхностями достаточно толстого слоя смазочного вещества. В этом слое при относительном движении трущихся поверхностей появляются гидродинамические силы, препятствующие их кон- такту. Сила трения при жидкостном режиме смазки определяется уравнением

T Fdu/dy, (3.1)

где Т— сила трения, возникающая на поверхности слоя жидкости толщиной dy с площадью поверхности F при относительном из- менении скорости скольжения du; — динамическая вязкость жидкости.

При жидкостном трении смазочный слой полностью отделяет взаимоперемещающиеся рабочие поверхности одну от другой и имеет толщину, при которой проявляются нормальные объем- ные свойства масла.

При трении без смазки дополнительная энергия тратится на преодоление:

взаимного механического зацепления неровностей (шерохо- ватостей) трущихся поверхностей при их относительном переме- щении;

сил межмолекулярного притяжения;

явления сваривания отдельных острых выступов поверхно- стей трущихся пар в условиях высоких удельных давлений и зна- чительного выделения тепла.

Устойчивость смазочного слоя, необходимого для жидкостного трения, зависит от следующих факторов: конструкции узла тре- ния; скорости взаимного перемещения трущихся поверхностей; величины и равномерности распределения нагрузки на трущиеся поверхности; вязкости смазочного материала; площади трущихся

поверхностей; величины зазора между трущимися поверхностями; температурного состояния узла трения и др.

Механизм образования масляного клина (слоя) в коренном подшипнике коленчатого вала при пуске двигателя показан на рис. 3.2. В состоянии покоя вал опирается на вкладыш, между ва- лом и подшипником имеется только тончайшая масляная пленка, зазор в месте соприкосновения практически равен нулю, а масло находится в серповидных зазорах по обе стороны вала (рис. 3.2, а).

Когда вал начинает вращаться, частицы масла приводятся в движение. Слои масла, находящиеся на поверхности вала, увле- кают за собой прилегающие слои масла. В узкую серповидную часть (по ходу вращения вала) нагнетается все большее количе- ство масла. Накапливающиеся в узкой части зазора слои масла создают гидродинамическое давление, и под действием его вал на- чинает приподниматься (другими словами, вал всплывает в под- шипнике (рис. 3.2, б), между валом и нижней частью подшипника создается масляный клин).

Рис. 3.2. Образование масляного клина подшипника скольжения:

а — двигатель не работает; б — момент пуска двигателя; в — работа двигате- ля (постоянное вращение коленчатого вала)

При увеличении частоты вращения вала большее количество масла увлекается вместе с валом. Гидродинамическое давление возрастает, что ведет к увеличению толщины масляного слоя, са- мое большое давление возникает в нижней части вала. В таком положении вал уже не касается поверхности подшипника, весь за- зор заполнен маслом (рис. 3.2, в), трение между валом и вклады- шем подшипника заменяется трением между частицами масла. Минимальный зазор при этом несколько смещается от вертикаль- ной оси по ходу вращения вала. Образование масляного слоя воз-

можно в том случае, когда возникающее гидродинамическое дав- ление превышает удельные нагрузки, действующие на вал.

Надежность масляного слоя, а следовательно, несущая способ- ность подшипников с повышением частоты вращения вала и вяз- кости масла уменьшается.

Минимальная толщина масляного слоя hmin зависит от кон- струкции подшипника скольжения (наличия упорных буртиков, сальниковых уплотнений и других элементов), абсолютной вязко- сти масла, скорости перемещения трущихся поверхностей и вели- чины давления на трущиеся поверхности. Необходимо соблюдение соотношения

hmin 1,5(1 2), (3.2)

где 1 и 2 — максимальные высоты выступов на поверхностях тре- ния (см. рис. 3.1, в).

Для любых пар трущихся поверхностей вязкость масла долж- на быть наименьшей, но в то же время обеспечивающей жидкост- ное трение. Так, для подшипника скольжения коленчатого вала двигателей внутреннего сгорания кинематическая вязкость долж- на быть не менее 4...5 мм2/с. Коэффициент жидкостного трения составляет 0,001...0,01, а минимальная толщина масляного слоя при жидкостном трении для автотракторных двигателей равна 4...6 мкм.

В ряде случаев двигатель может кратковременно работать в не- благоприятных условиях (резкое возрастание нагрузки, значи- тельное снижение частоты вращения вала, перегрев двигателя, чрезмерное понижение вязкости масла и др.), при которых гидро- динамический слой масла нарушается и жидкостное трение пере- ходит в граничное. При этом между трущимися поверхностями остается очень тонкий слой масла. Пленка масла на металлической поверхности прочно удерживается силами межмолекулярного вза- имодействия. Оно зависит от смазывающей способности масла и физико-химических свойств поверхностей трения. Толщина слоя масла составляет 0,1...1,0 мкм. Коэффициент трения состав- ляет 0,01...0,1.

Все смазочные масла обладают смачиваемостью, т.е. способно- стью растекаться тонким слоем на поверхности металла. Эта спо-

собность зависит от внутренних сил сцепления. В данном случае силы взаимодействия между металлом и частицами масла больше сил молекулярного взаимодействия между частицами масла. Сма- зывающая способность масла имеет очень важное значение во многих случаях эксплуатации двигателей внутреннего сгорания: во время пуска двигателя, при прогреве двигателя.

Полужидкостной смазкой называют такой режим трения, когда наряду с жидкостной имеет место и граничная смазка (например, при пуске и остановке двигателя, неустановившейся нагрузке, рез- ком изменении скоростей). Полужидкостное трение наблюдается при высоких удельных нагрузках и рабочих температурах, низкой вязкости масла, нарушении герметичности деталей, недостаточ- ном поступлении масла, попадании в масло абразивных и механи- ческих примесей (рис. 3.1, г).

При фрикционном взаимодействии твердых поверхностей происходит их взаимный износ. По статистическим данным, около 85 % машин выходит из строя из-за износа трущихся поверхно- стей.

| | 3.2. виды изнашивания поверхностей |

| | |

Количественной мерой оценки изнашивания является износ, который может выражаться в единицах длины, массы (поршневые кольца) или объема (угар масла).

Различают скорость изнашивания и интенсивность изнашива- ния. Скорость изнашивания определяют как отношение значения износа к интервалу времени, в течение которого он возник, а ин- тенсивность изнашивания — как отношение значения износа к ве- личине расстояния пробега (км), на котором происходило изна- шивание, или к объему выполненной работы (т/км, м3 и т.д.).

По характеру разрушения деталей различают следующие виды изнашивания: механическое, молекулярно-механическое и корро- зионно-механическое.

Механическоеизнашивание, возникающее в результате механи- ческих воздействий, подразделяется на абразивное, гидроабразив- ное, газоабразивное, усталостное, эрозионное и кавитационное.

Абразивное изнашивание становится результатом режущего или царапающего воздействия на поверхности трения относитель- но более твердых частиц, находящихся в свободном или закре- пленном состоянии. Даже незначительное количество абразивных частиц (например, песок, попавший в тормозные барабаны или картер сцепления) ведет к очень быстрому изнашиванию трущих- ся поверхностей деталей автомобиля.

Гидроабразивноеизнашивание, как и газоабразивное, — резуль- тат воздействия на детали твердых частиц, увлекаемых соответ- ственно жидкостью или газом. Попадание таких загрязнений, как твердые продукты износа, частицы нагара, пыль и др., в двигатель приводит к интенсивному изнашиванию поверхностей трения де- талей систем смазки и питания.

Усталостное изнашивание — следствие повторного деформиро- вания микрообъемов материала, из-за которого возникают трещи- ны и происходит отделение частиц. Усталостное изнашивание мо- жет происходить как при трении качения (галтели поворотного кулака балки переднего моста автомобиля), так и при трении скольжения (галтели коленчатого вала двигателя).

Эрозионное изнашивание наблюдается при воздействии на по- верхность трения жидкости или газа. Наиболее часто этот вид из- нашивания встречается на поверхностях деталей охлаждающей и выпускной систем двигателя. Разновидностью эрозионного из- нашивания является электроэрозионное изнашивание поверхно- сти в результате воздействия разрядов при прохождении электри- ческого тока. Наиболее часто от электроэрозионного изнашивания страдают (подгорают) контакты замка зажигания, прерывателя- распределителя, тягового реле стартера, электропривода насоса охлаждающей жидкости и т.п.

Кавитационное изнашивание возникает в условиях кавита- ции — процесса «схлопывания» пузырьков газа вблизи поверхно- сти трения, создающего местное повышение давления или темпе- ратуры. При кавитационном изнашивании наружные поверхности гильз цилиндров двигателя покрываются кратерами или вырыва- ми, образовавшимися от разрывов пузырьков.

Молекулярно-механическоеизнашивание(изнашивание при за- клинивании) является результатом совместного действия механи- ческого изнашивания с молекулярными или атомными силами. В этом случае происходит глубинное вырывание материала, мест- ное соединение (схватывание) двух твердых тел, перенос металла с одной поверхности трения на другую и воздействие возникших неровностей на сопряженную поверхность.

Коррозионно-механическоеизнашиваниевозникает в результате механического воздействия на трущиеся поверхности, сопрово- ждаемого химическим или электрическим взаимодействием мате- риала со средой. Коррозионные разрушения в этом случае развива- ются при воздействии на трущиеся поверхности таких агрессивных веществ, как химически активные газы, кислотные примеси сма- зочных материалов и др. При этом изнашивание вызывается глав- ным образом химической реакцией материала поверхности трения с кислородом или окисляющей окружающей средой, например окисление выводов аккумуляторной батареи.

Заедание — процесс возникновения и развития повреждений поверхностей трения вследствие схватывания и переноса мате- риала.

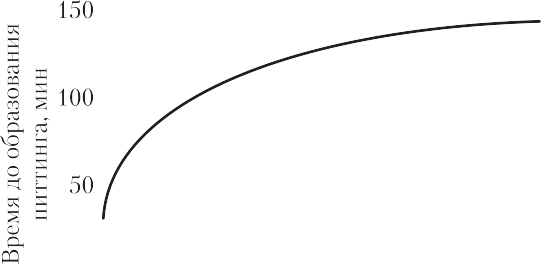

Выкрашивание, или питтинг,— следствие контактной устало- сти металлов, работающих в условиях циклических нагрузок, под действием которых на поверхности металлов образуются микро- трещины. В дальнейшем они развиваются, и происходит выкраши- вание кусочков металла с образованием оспинок на поверхности трения. Это приводит к уменьшению площади фактического кон- такта, увеличению удельного давления и в конечном итоге к рез- кому возрастанию скорости изнашивания и ухудшению работы агрегатов трансмиссий. Исследователями установлено, что с уве- личением вязкости масла момент начала выкрашивания наступает позднее и интенсивность усталостного разрушения снижается (рис. 3.3). При увеличении толщины масляного слоя нагрузка на площадке контакта зубьев распределяется более равномерно. Од- нако чрезмерно большое увеличение вязкости масла приводит к интенсификации изнашивания вследствие ухудшения поступле- ния масла в зону трения, снижения теплоотвода и выноса загряз- нений.

| | | | |

| | | | |

| | | | |

Рис. 3.3. Влияние вязкости масла МС-14 на образование питтинга

Рис. 3.3. Влияние вязкости масла МС-14 на образование питтингаПри установлении нижнего допустимого уровня вязкости трансмиссионных масел исходят из необходимости обеспечения заданного уровня противоизносных свойств и предотвращения утечек масла из агрегатов через неплотности.

Природные поверхностно-активные вещества образуют масля- ную пленку и предотвращают изнашивание зубьев передач в усло- виях относительно небольших нагрузок и невысоких температур. При более тяжелых условиях работы агрегатов в масла вводят противоизносные и противозадирные присадки. Эффективность действия присадок различна. В универсальных маслах пятой экс- плуатационной группы (ТМ-5-12рк, ТАД-17и) дорогие, но высо- коэффективные присадки обеспечивают нормальную работу пере- дач всех типов при любых рабочих температурах, различных нагрузках и скоростях скольжения.

Схватывание — явление местного соединения двух твердых тел, происходящее при трении вследствие молекулярных сил.

Задир— повреждение поверхности трения в виде широких и глубоких борозд в направлении скольжения.

При эксплуатации тракторов, автомобилей, комбайнов и дру- гих самоходных машин изнашивание деталей носит более слож- ный, комплексный характер. Например, изнашивание гильз ци- линдров двигателя и поршневых колец происходит под действием абразива (дорожная или почвенная пыль), продуктов сгорания то- плива, образующих агрессивную среду (серная кислота и т.д.), а также высокой температуры, давления и кислорода воздуха. Для

виды смазочных материалов и требования, предъявляемые к ним 185

виды смазочных материалов и требования, предъявляемые к ним 185этой группы деталей сочетаются закономерности всех трех видов износа.

Изучая характер изнашивания трущихся поверхностей, следу- ет учитывать попадание в смазочное вещество влаги, пыли, про- дуктов изнашивания, органических кислот и другие явления.

Заклиниваниедвигателя — следствие схватывания, как прави- ло, коренного либо шатунного подшипника коленчатого вала из-за нарушения жидкостного трения. Возникающее при этом повыше- ние температуры приводит к выплавлению антифрикционного сплава (баббитового или алюминиевого) вкладышей. При этом ан- тифрикционный слой заполняет зазор между трущейся поверхно- стью вкладыша и шейкой коленчатого вала, что и приводит к за- клиниванию коленчатого вала. Задиры на стенках гильз цилиндров двигателей возникают при нарушении подвижности или разруше- нии поршневых колец.