|

|

сварка. Анизаций выполняющих строительство, реконструкцию, капитальный ремонт объектов атомной отрасли

Таблица 9.7 - Техническая характеристика полуавтоматов для дуговой сварки плавящимся электродом в среде защитных газов

Наименование

|

Марка полуавтомата

|

ПДГ-305У3

|

ПДГ-307У3

|

ПДГ-308У3

|

ПДГ-312У3

|

ПДГ-502У3

|

ПДГ-503У3

|

ПДГ-515У3

|

ПДГ-516У3

|

ПДГ-601У3

|

ПДГ-508У3

|

А-1197А

|

А-1230М

|

А-547У

|

А-825М

|

А-765У3

|

Номинальный сварочный ток, А

|

315

|

315

|

315

|

315

|

500

|

500

|

500

|

500

|

630

|

500

|

630

|

315

|

315

|

315

|

500

|

Продолжительность включения, ПВ, %

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

60

|

Пределы регулирования сварочного тока, А

|

50 -315

|

50 -315

|

50 -315

|

50 -315

|

100 -500

|

100 -500

|

60 -500

|

60 -500

|

100 -700

|

100 -500

|

100 -700

|

50 -315

|

50 -315

|

50 -315

|

60 -500

|

Пределы регулировочного рабочего напряжения, В

|

16 - 40

|

16 - 40

|

16 - 40

|

16 - 40

|

18 - 50

|

18 - 50

|

18 - 50

|

18 - 50

|

18 - 66

|

18 - 50

|

18 - 66

|

16 - 40

|

16 - 34

|

16 - 34

|

16 - 40

|

Диаметр электродной сплошной проволоки, мм

|

0,8 – 1,4

|

0,8 – 1,4

|

1,2 – 1,6

|

1,0 – 1,4

|

1,2 – 2,0

|

1,2 – 2,0

|

1,2 – 2,0

|

1,2 – 2,0

(2,0 – 3,0)

|

1,2 –

2,5

|

1,2 –

2,0

|

1,2 –

2,0

(2,0 – 3,0)

|

0,8 – 1,4

|

0,8 – 1,4

|

1,0 – 1,4

|

1,6 – 3,5

|

Скорость подачи электродной проволоки, м/ч

|

120 - 1200

|

120 - 1200

|

120 - 1200

|

120 - 960

|

120 - 1200

|

120 - 1200

|

120 - 960

|

120 - 960

|

120 - 1200

|

105 - 738

|

120 - 960

|

140 - 670

|

160 - 650

|

140 - 650

|

72 - 720

|

Масса подающего устройства (без кассеты с проволокой), кг

|

12,5

|

12,5

|

12,5

|

12,0

|

13,0

|

13,0

|

12,0

|

18,0

|

27,6

|

24,0

|

18,0

|

12,0

|

6,2

|

14,0

|

30

|

Расход охлаждающей воды, л/ч

|

-

|

-

|

-

|

-

|

100

|

100

|

-

|

-

|

-

|

-

|

100

|

-

|

-

|

-

|

-

|

Расход защитного газа, л/ч

|

1000

|

1000

|

1000

|

1000

|

1200

|

1200

|

1200

|

1200

|

1200

|

1200

|

1200

|

1000

|

1000

|

1000

|

1200

|

Марка источника сварочного тока

|

ВДГ-303У3

|

ВДГ-303У3

|

ВДГ-303У3

|

ВДГ-303У3

|

ВДУ-504-1У3

|

ВДУ-504-1У3

|

ВДУ-506У3

|

ВДУ-505У3

|

ВДГ-601У3

|

ВДУ-504-1У3

|

ВДГ-601У3

|

ВДГ-303У3

|

ВС-303А

|

ВСЖ-303У3

|

ПСГ-500-1У3

|

Первичная мощность, кВ∙А

|

21

|

21

|

21

|

21

|

40

|

40

|

40

|

40

|

60

|

40

|

60

|

21

|

16

|

20

|

31

|

Масса источника сварочного тока, кг

|

220

|

220

|

220

|

220

|

370

|

370

|

300

|

300

|

550

|

370

|

550

|

220

|

180

|

200

|

500

|

КПД источника сварочного тока, %

|

76

|

76

|

76

|

76

|

82

|

82

|

79

|

82

|

82

|

82

|

82

|

76

|

75

|

76

|

64

|

Тип, марка оборудования

|

1

|

ОДА-1СИ

|

ОДА-2СИ

|

ОДА-3СИ

|

ШАГ 57-76ГМУ3

|

ШАГ 89-108ГМУ3

|

ШАГ 120-ГУ3

|

ГСМ

38-57

|

ГСМ 76

|

ГСМ

89-108

|

ГСМ 120-133

|

ГСМ 152-160

|

Номинальный сварочный ток при ПН=60%, А

|

2

|

100

|

160

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

200

|

Диаметр свариваемых труб, мм

|

3

|

8 - 26

|

20 - 42

|

42 - 75

|

57 - 76

|

89 - 108

|

120 - 160

|

38 - 57

|

7 - 6

|

89 - 108

|

120 - 133

|

152 - 160

|

Диаметр вольфрамового электрода, мм

|

4

|

2 - 3

|

-

|

2 - 4

|

-

|

3

|

3

|

3

|

3

|

3

|

3

|

3

|

Скорость сварки, м/ч

|

5

|

1 - 8

|

1,5-12,5

|

6 - 30

|

-

|

-

|

-

|

0,9 - 9,0

|

1,1 – 11,0

|

1,35 – 13,5

|

1,45 -14,5

|

1,55 – 15.5

|

Радиус

вращающихся

частей, мм

|

6

|

40

|

55

|

90

|

95

|

141

|

165

|

90

|

100

|

120

|

130

|

147

|

Установочная длина, мм

|

7

|

63

|

90

|

100

|

98

|

104

|

104

|

90

|

100

|

100

|

125

|

132

|

Габариты сварочной головки, мм

|

8

|

80x81x

235

|

100x180x

245

|

190x180x

385

|

180x158x288

|

262x183x373

|

413x310x183

|

235х170207

|

235х194х230

|

235х228х260

|

235х250х290

|

235х285х224

|

Масса сварочной головки, кг

|

9

|

3,5

|

5,7

|

12,0

|

6,0

|

8,7

|

9,3

|

4,0

|

4,75

|

5,32

|

6,3

|

7.0

|

Тип источника питания

|

10

|

ТИР- 300ДМП

|

ПД-502У2

|

-

|

-

|

ТИР-300ДМI

|

Тип аппаратуры управления

|

11

|

СА-198

|

ШАГ-ЗМУ3

|

-

|

-

|

АСМ-IПУ3

|

Таблица 9.8 - Автоматы для сварки неповоротных стыков труб без присадочной проволоки

Таблица 9.9 - Автоматы для сварки неповоротных стыков труб с присадочной проволокой

Тип, марка оборудования

|

1

|

ГДТ-76

|

ГДТ-108

|

ГДТ-133

|

ГДТ-160

|

АДГ-30IУХЛ4

|

Номинальный сварочный ток при ПН=60%, А

|

2

|

160

|

160

|

160

|

160

|

-

|

Диаметр свариваемых труб, мм

|

3

|

57 - 76

|

89 - 108

|

120 - 133

|

152 - 160

|

219,245, 273, 325,351, 377, 426, 465, 530

|

Диаметр вольфрамового электрода, мм

|

4

|

2 - 3

|

2 - 3

|

2 - 3

|

2 - 3

|

-

|

Диаметр присадочной проволоки, мм

|

5

|

1,2

|

1,2

|

1,2

|

1,2

|

1,2

1,6

2,0

|

Скорость сварки, м/ч

|

6

|

2 - 20

|

2 - 20

|

2 - 20

|

2 - 20

|

1 - 10

|

Скорость подачи проволоки, м/ч

|

7

|

3 - 30

|

3 - 30

|

3 - 30

|

3 - 30

|

5 - 50

|

Амплитуда колебаний электрода, мм

|

8

|

0 - 6

|

0 - 6

|

0 - 6

|

0 - 6

|

0 - 12

|

Частота колебаний электрода, кол./мин

|

9

|

0 - 60

|

0 - 60

|

0 - 60

|

0 - 60

|

-

|

Радиус вращающихся частей, мм

|

10

|

95

|

140

|

150

|

165

|

R *

+300

|

Установочная длина, мм

|

11

|

100

|

100

|

100

|

100

|

400

|

Габариты сварочной головки, мм

|

12

|

380х250х150

|

450х345

х150

|

470х370

х150

|

500х390х

150

|

500x500x250

|

Масса сварочной головки, кг

|

13

|

16,1

|

16,1

|

17,1

|

17,9

|

30,0

|

Тип источника питания

|

14

|

УДГ-201У3

|

УДГ-201У3

|

УДГ-201У3

|

УДГ-201У3

|

УПС-301УХЛ4

|

Тип аппаратуры управления

|

15

|

АДГ-201УХЛ4

|

АДГ-201УХЛ4

|

АДГ-201УХЛ4

|

АДГ-201УХЛ4

|

АУК-03

|

Таблица 9.10 - Техническая характеристика автоматов для дуговой сварки под флюсом плавящимся электродом

Наименование

|

Марка автомата

|

АДФ-1202У3

|

АД-2001УХЛ4

|

А-1415УХЛ4

|

А-1412У3Л4

|

ГДФ-1001У3

|

Исполнение

|

Трактор

|

Трактор

|

Самоходная

головка

|

Самоходная

головка

|

Подвесная головка

|

Номинальный сварочный ток, А

|

1250

|

2000

|

1250

|

2000

|

1250

|

Диаметр электродной проволоки, мм

|

2 - 6

|

2 - 5

|

2 - 5

|

2 - 5

|

3 - 5

|

Скорость подачи электродной проволоки, м/ч

|

60 - 360

|

60 - 360

|

17 - 558

|

17 - 558

|

55 - 558

|

Скорость сварки, м/ч

|

12 - 120

|

12 - 120

|

12 - 120

|

24 - 240

|

-

|

Продолжительность включения, ПВ, %

|

100

|

100

|

100

|

100

|

100

|

Марка источника питания сварочного тока

|

ВДУ-1201У3

|

ВДФ-2001У3

|

ВДУ-1201У3

|

ГДФК-2002У3

|

ВДУ-1201У3

|

Пределы регулирования сварочного тока, А

|

200 - 1250

|

500 - 2000

|

200 - 1250

|

600 - 2200

|

20 - 1250

|

Пределы регулирования рабочего напряжения, В

|

26 - 56

|

30 - 56

|

25 - 56

|

32 - 76

|

26 -57

|

Первичная мощность, кВ∙А

|

118

|

230

|

118

|

240

|

118

|

КПД источника сварочного тока, %

|

83,5

|

84

|

83,5

|

88

|

83,5

|

Габаритные размеры автомата, мм

Длина

ширина

высота

|

1100

450

770

|

1200

990

1870

|

1860

860

960

|

1820

890

1388

|

1845

1050

1680

|

Масса автомата, кг

|

65

|

420

|

325

|

405

|

298

|

Род сварочного тока

|

Постоянный

|

Постоянный

|

Постоянный

|

Постоянный

|

Постоянный

|

Подготовка кромок труб, деталей и арматуры

Все трубы, детали, сборочные единицы и арматура перед началом выполнения производственных операций по изготовлению, укрупнению в монтажные блоки и монтажу трубопроводов подлежат входному контролю качества в объёме, устанавливаемыми техническими условиями на изделие. Оценка качества материалов производится в соответствии с требованиями стандартов и технических условий на конкретные полуфабрикаты и заготовки.

Обязательному контролю подлежат состояния поверхностей и кромок (на отсутствие повреждений, вызванных транспортировкой и неправильным хранением, забоины, вмятины, следы коррозии на изделиях из сталей перлитного класса и пр.).

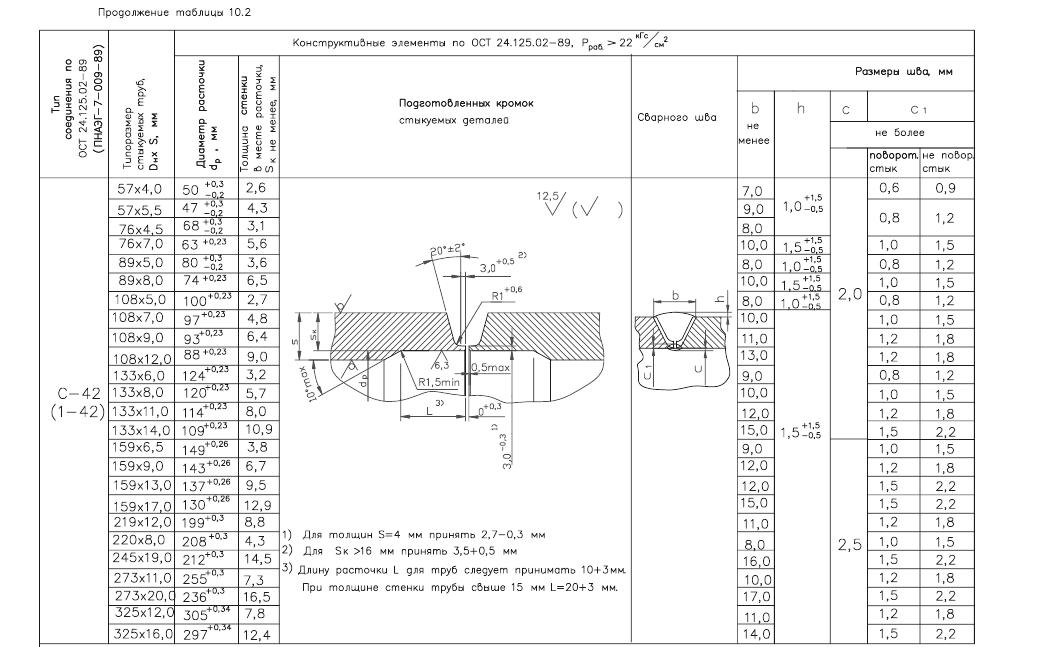

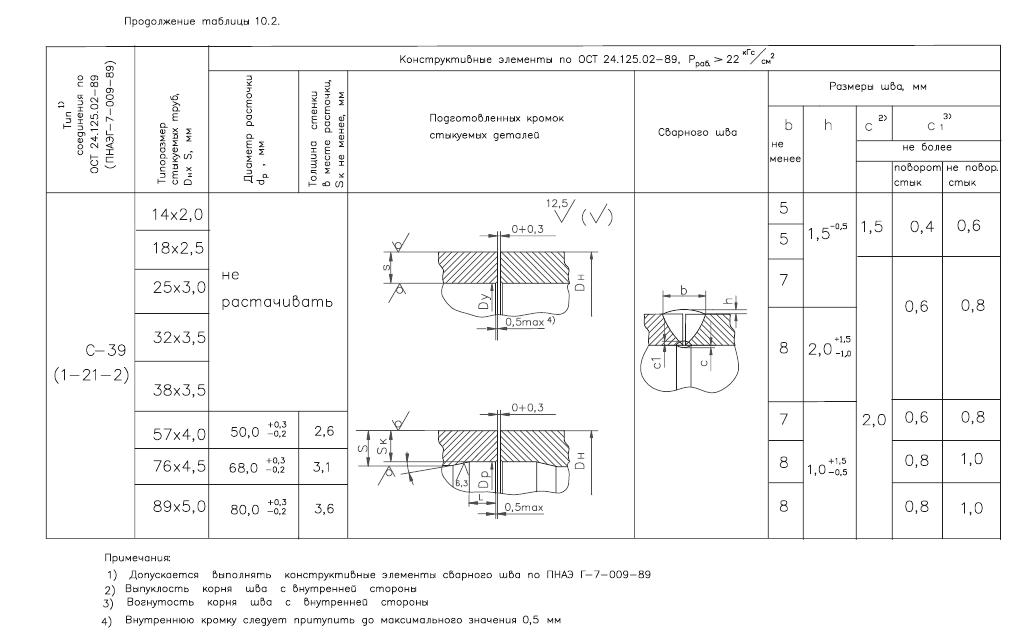

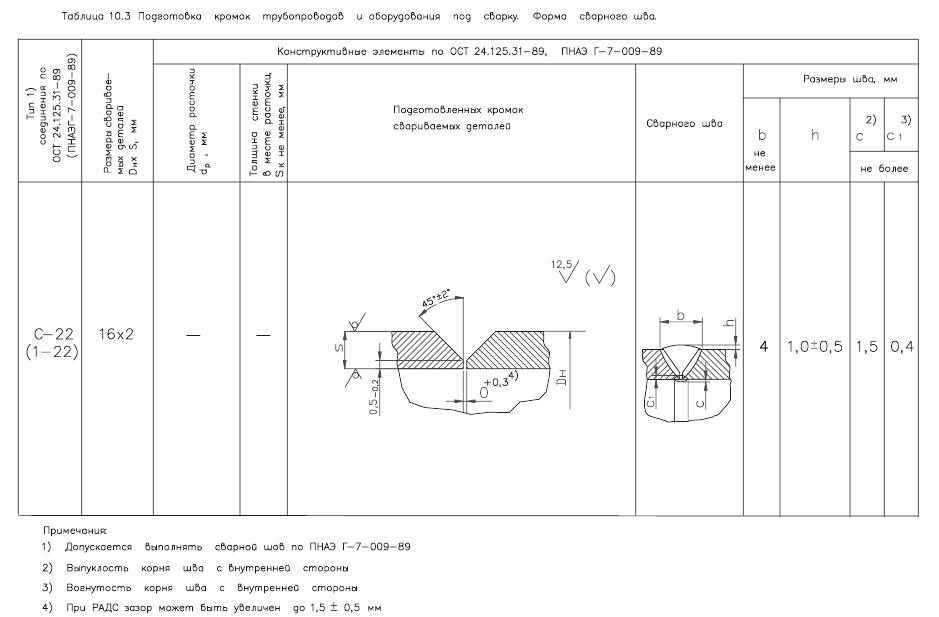

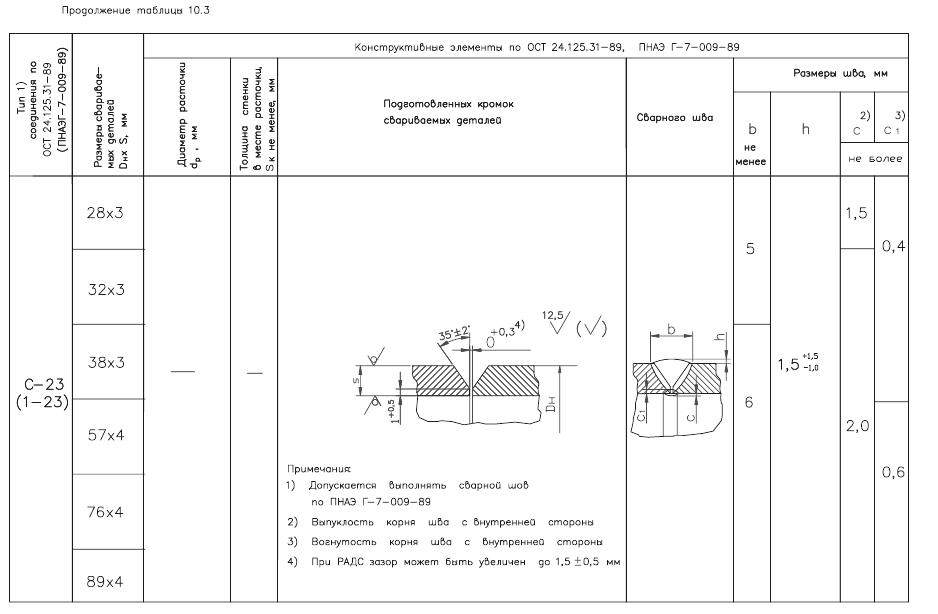

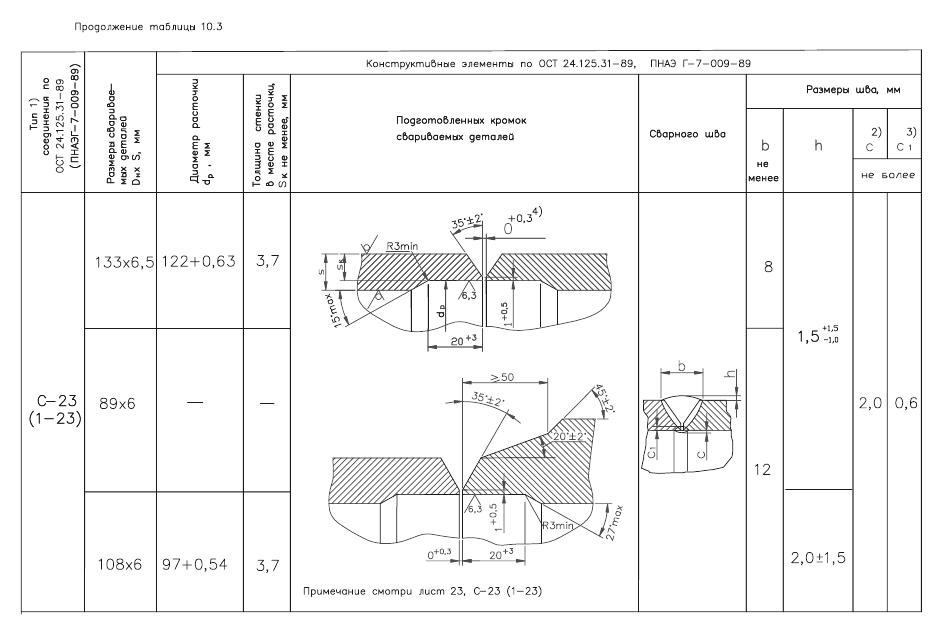

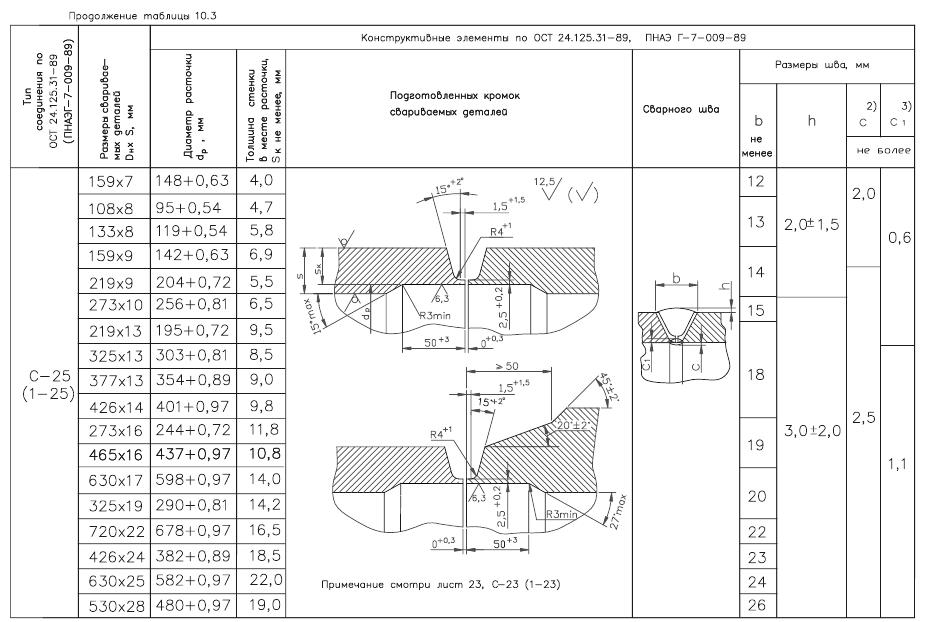

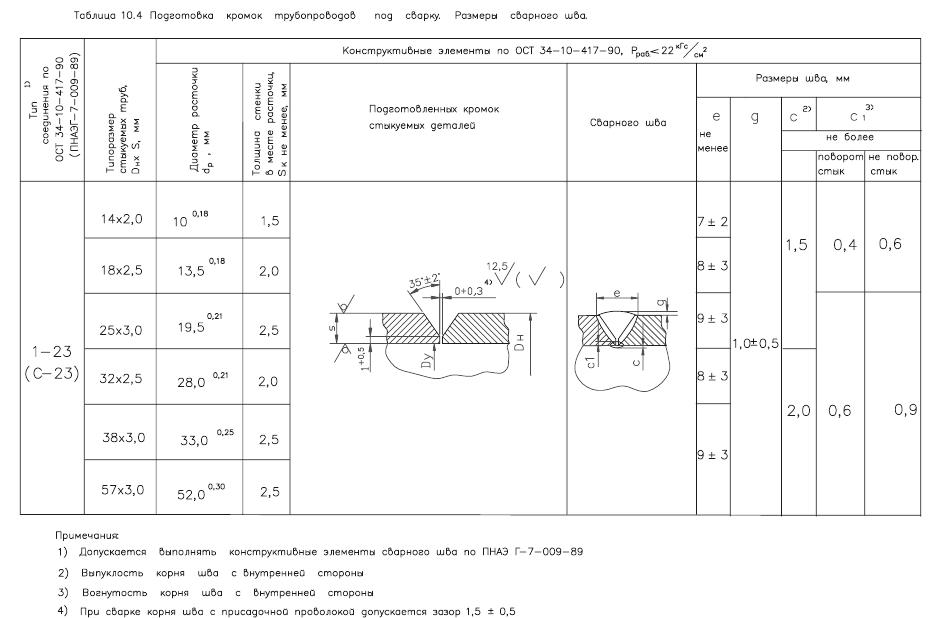

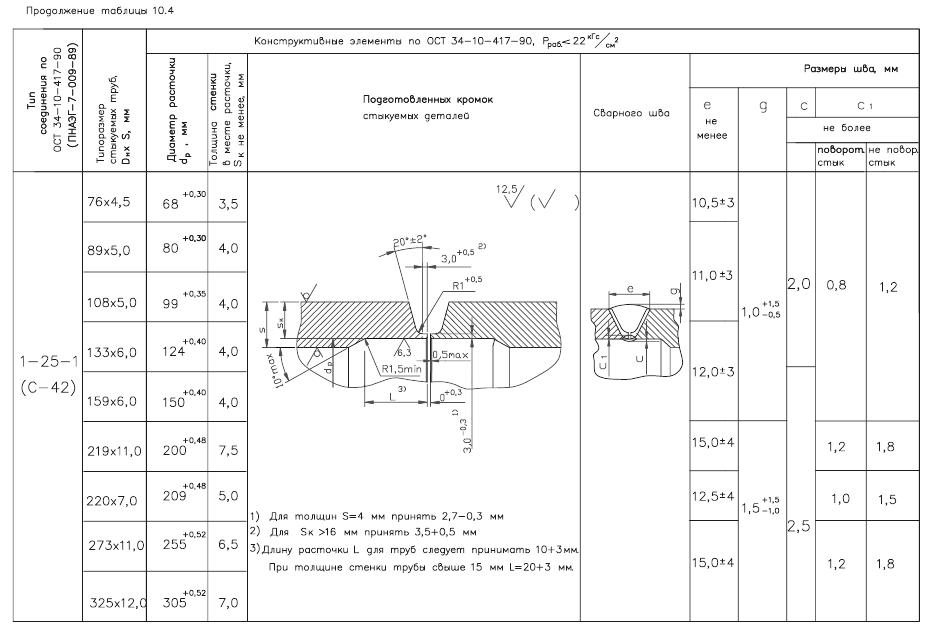

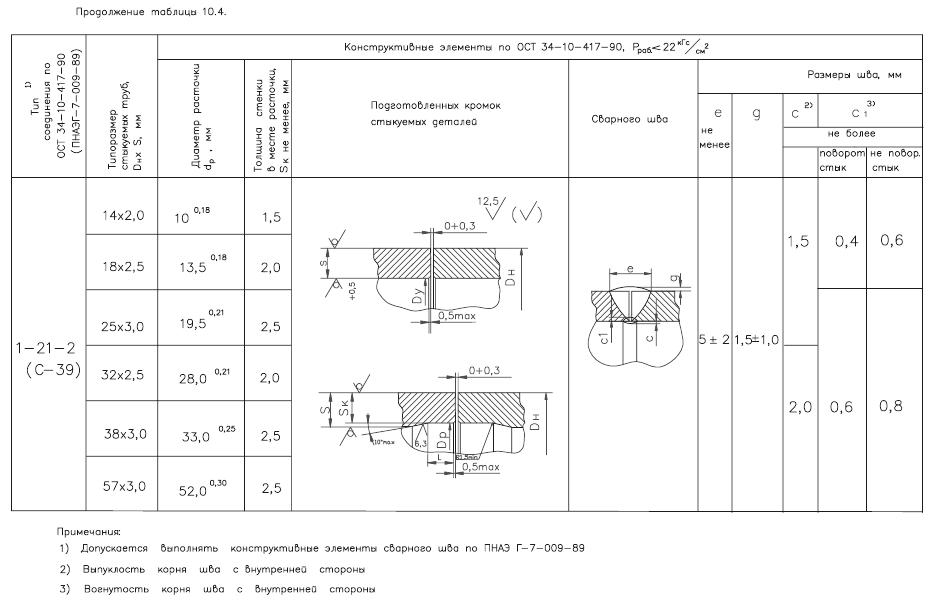

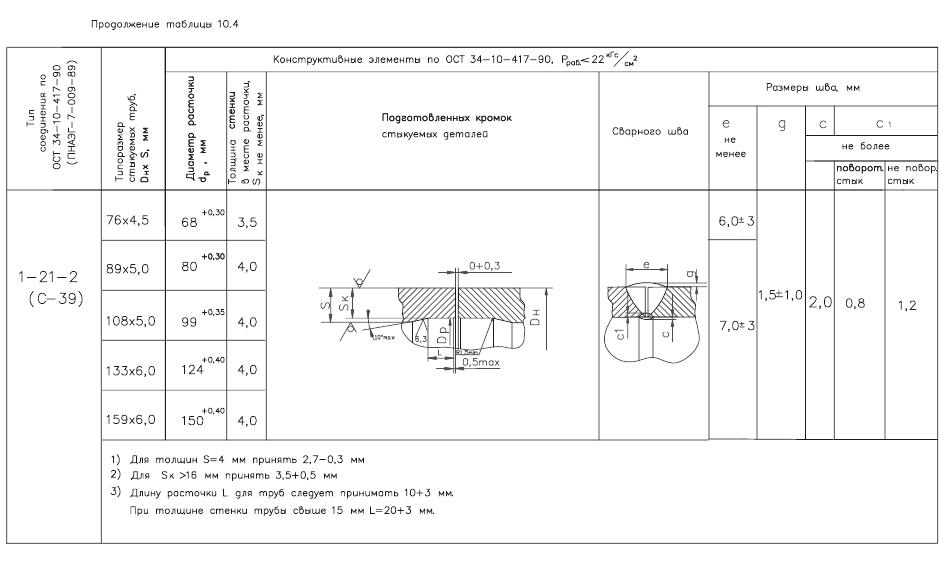

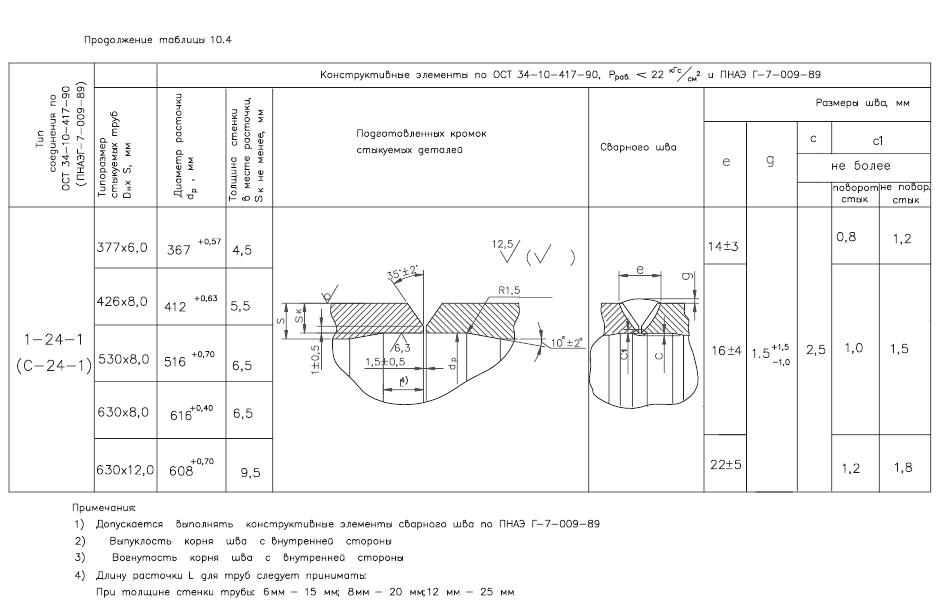

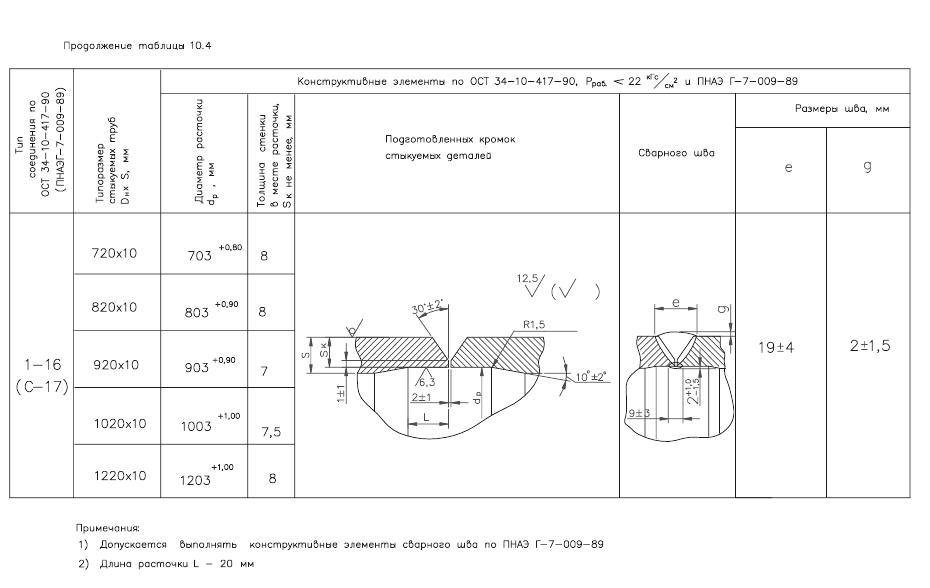

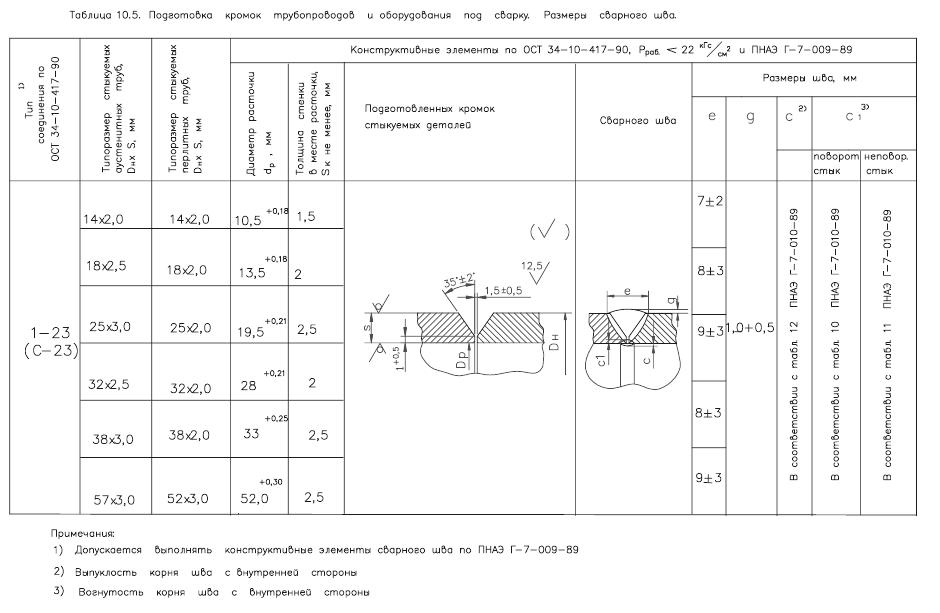

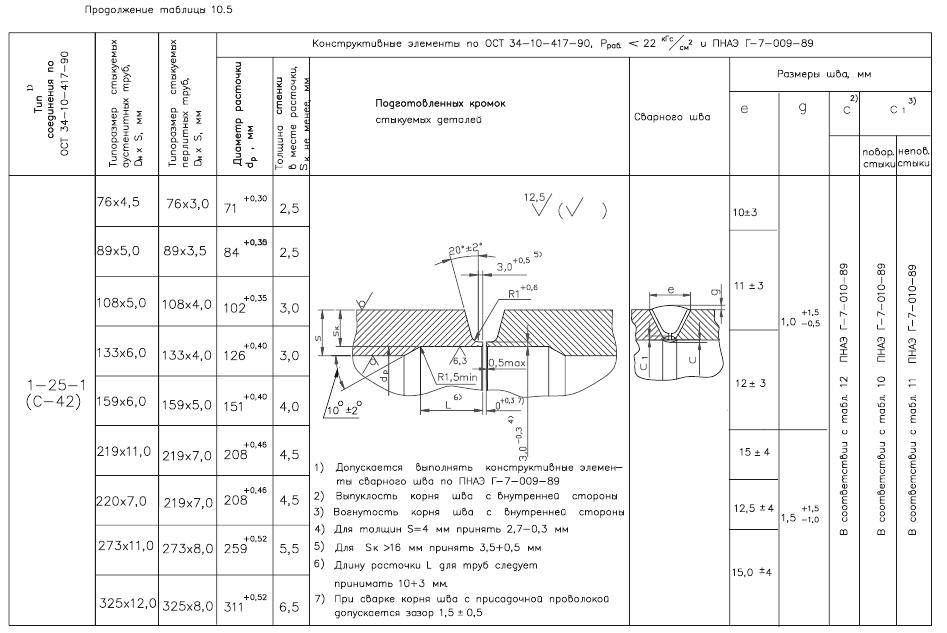

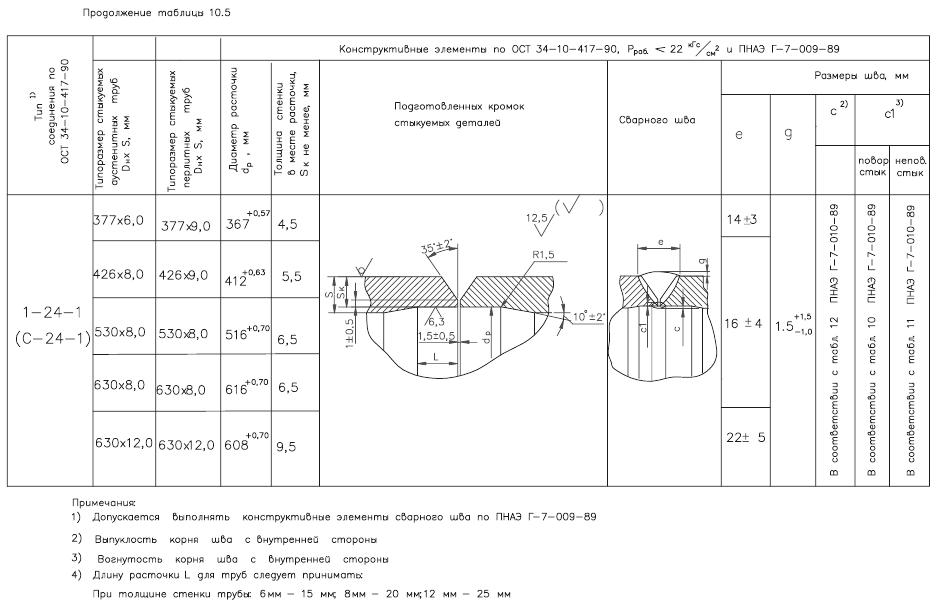

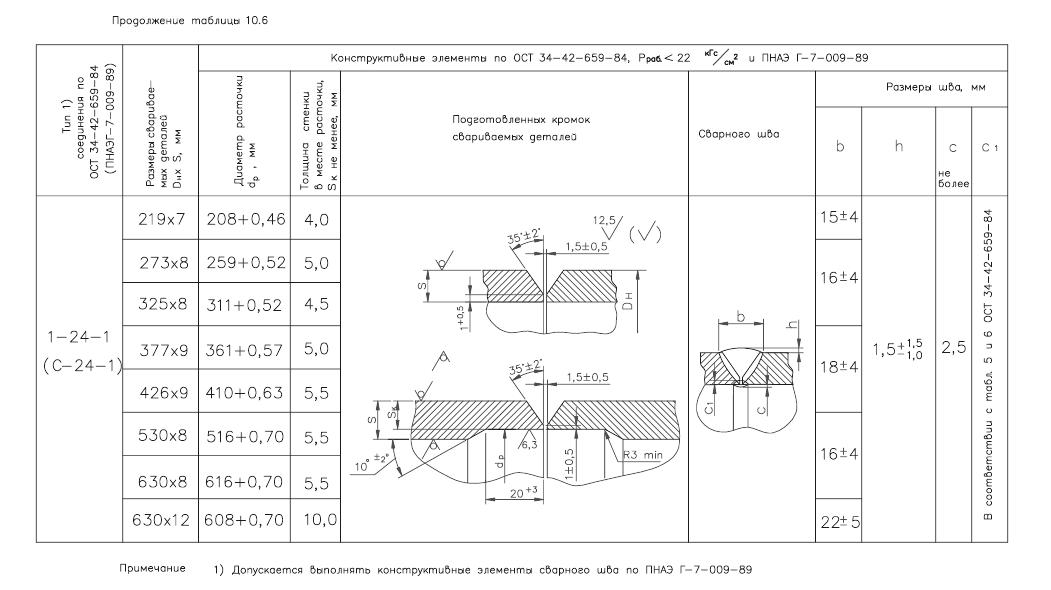

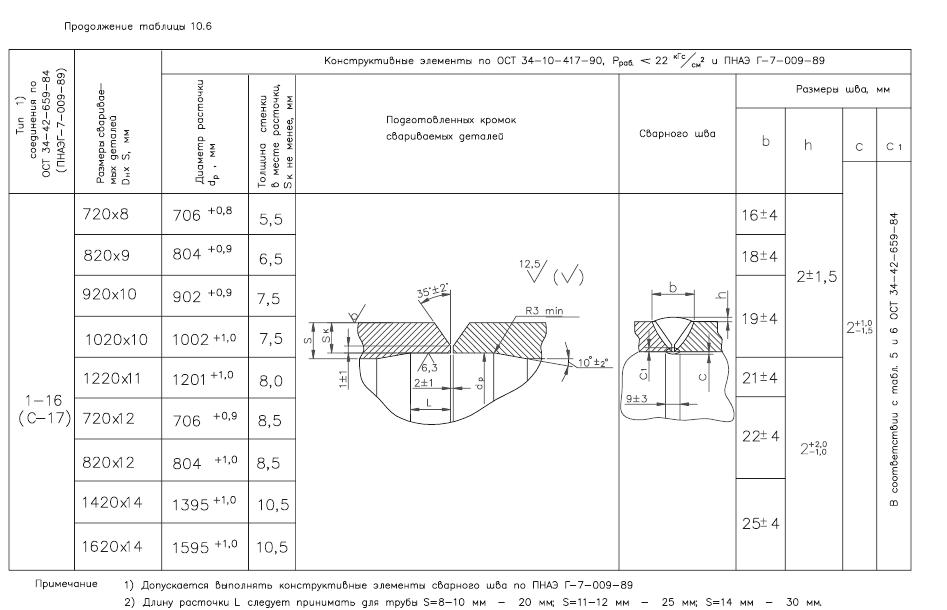

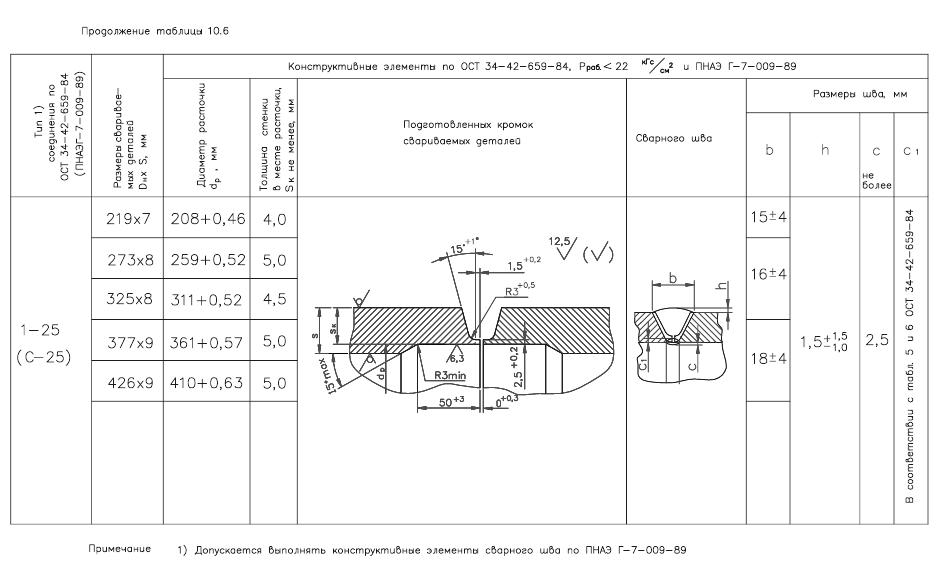

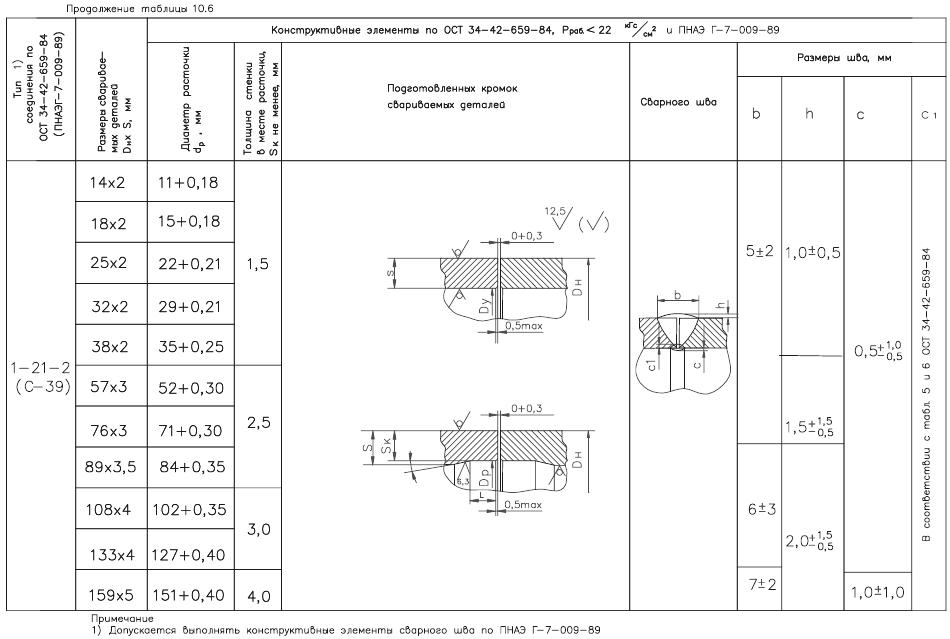

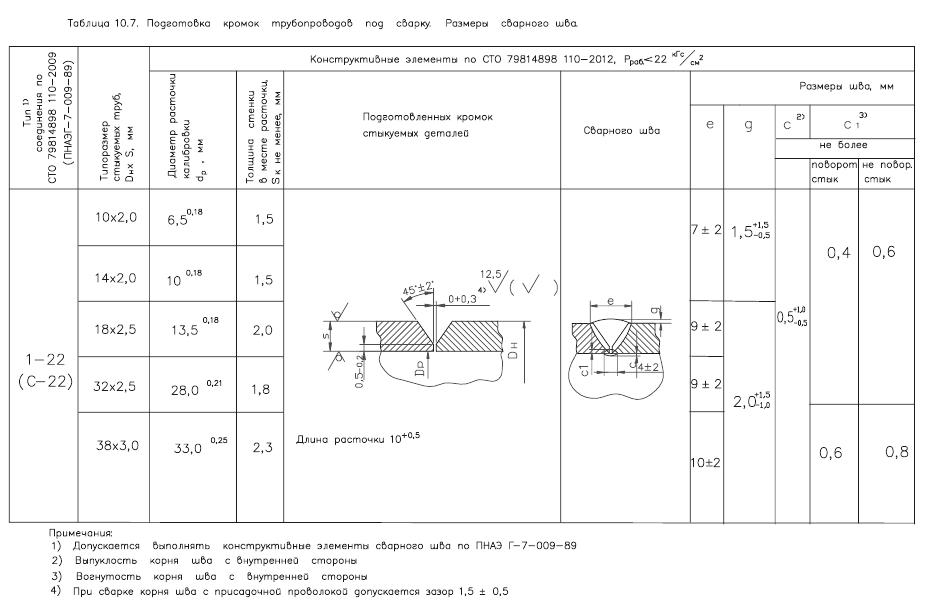

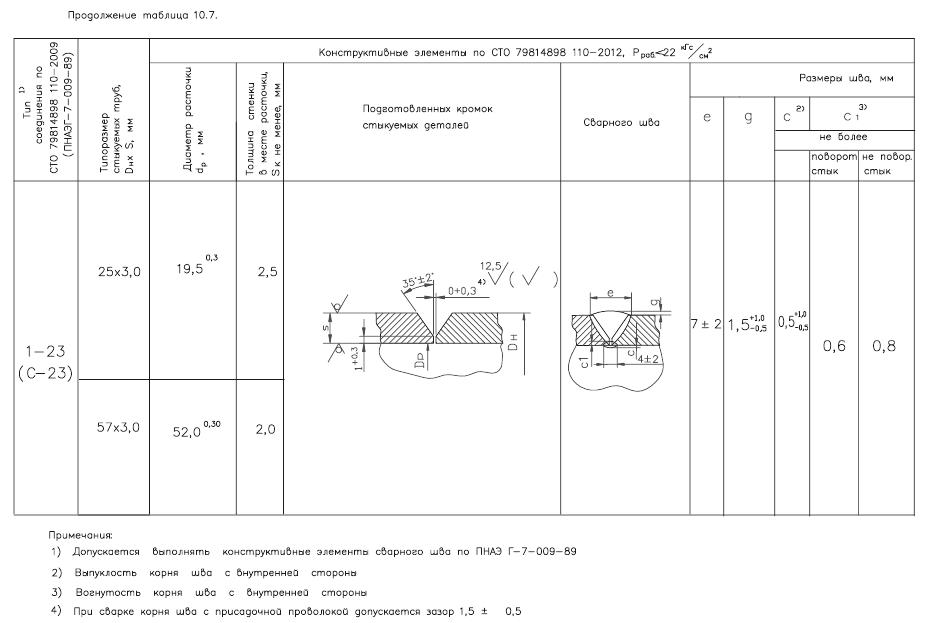

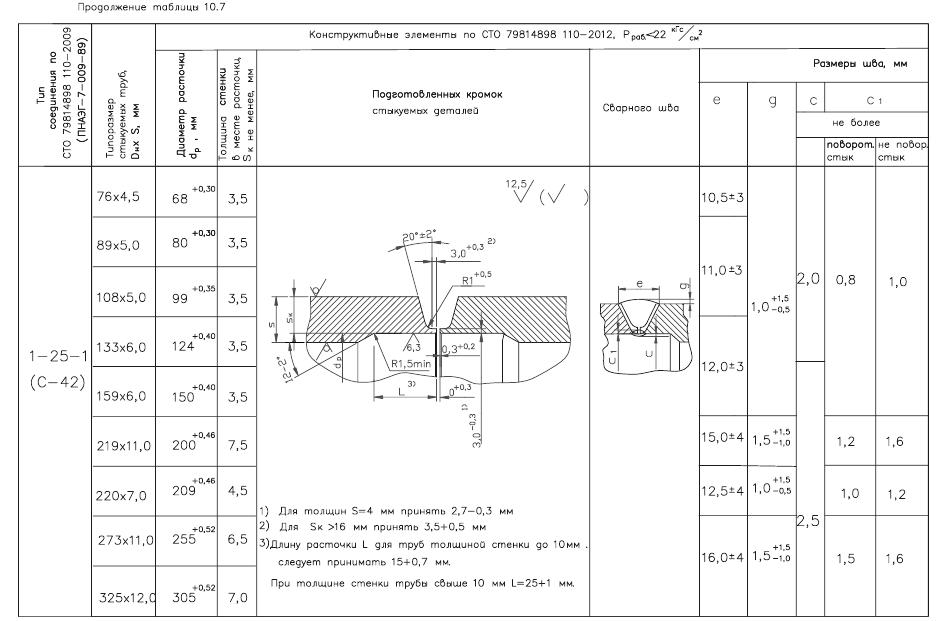

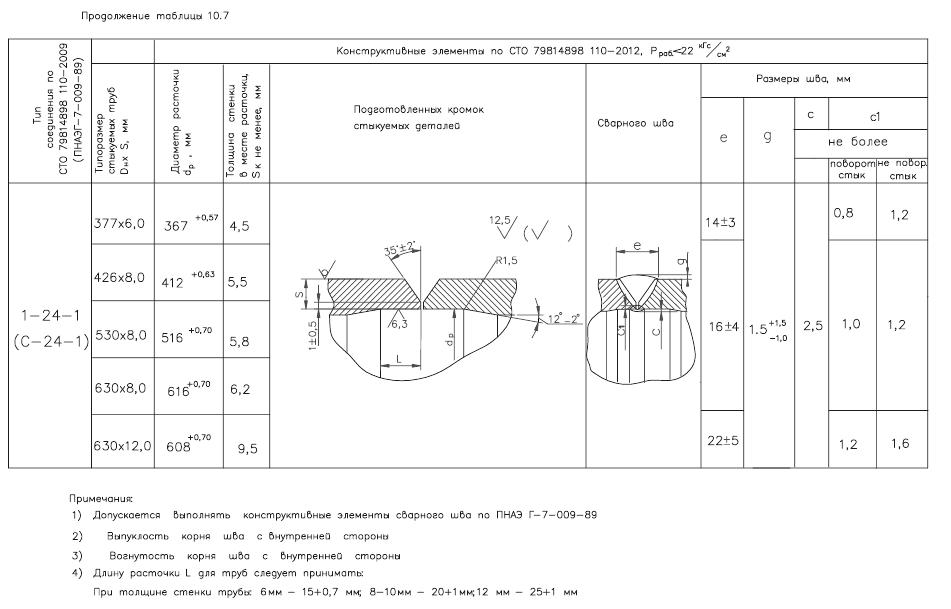

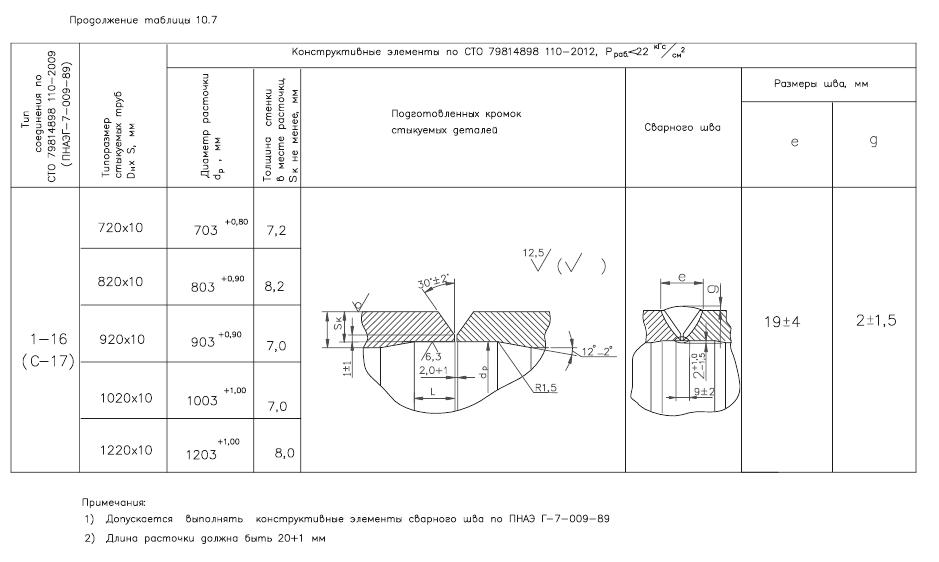

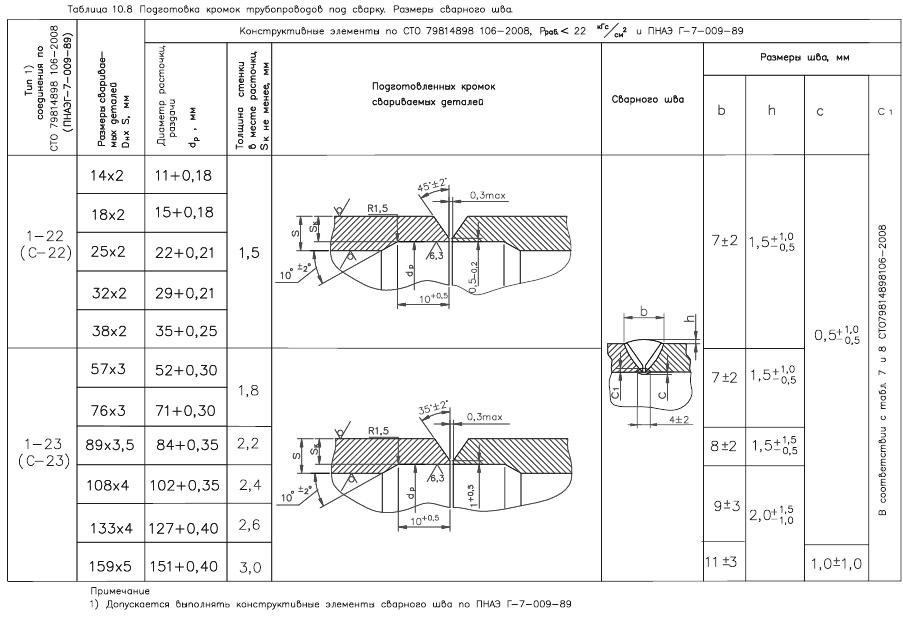

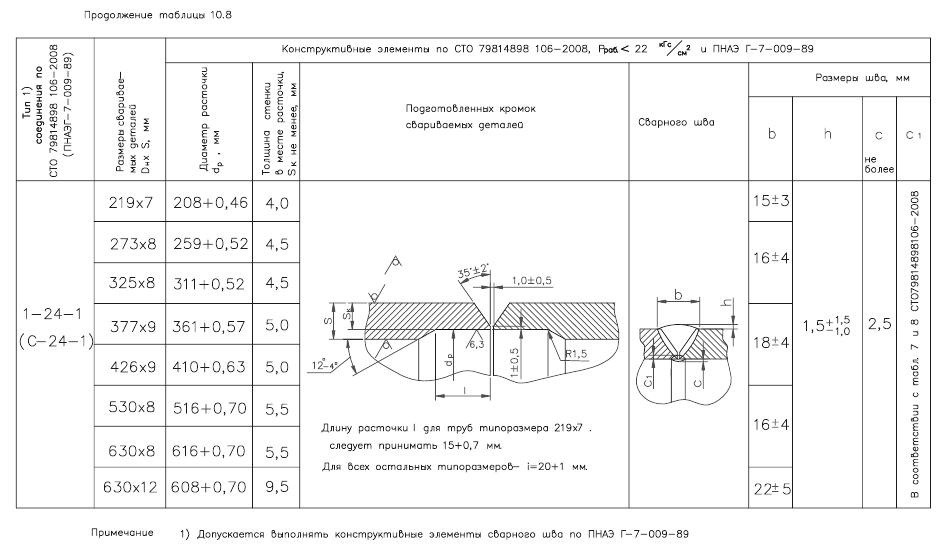

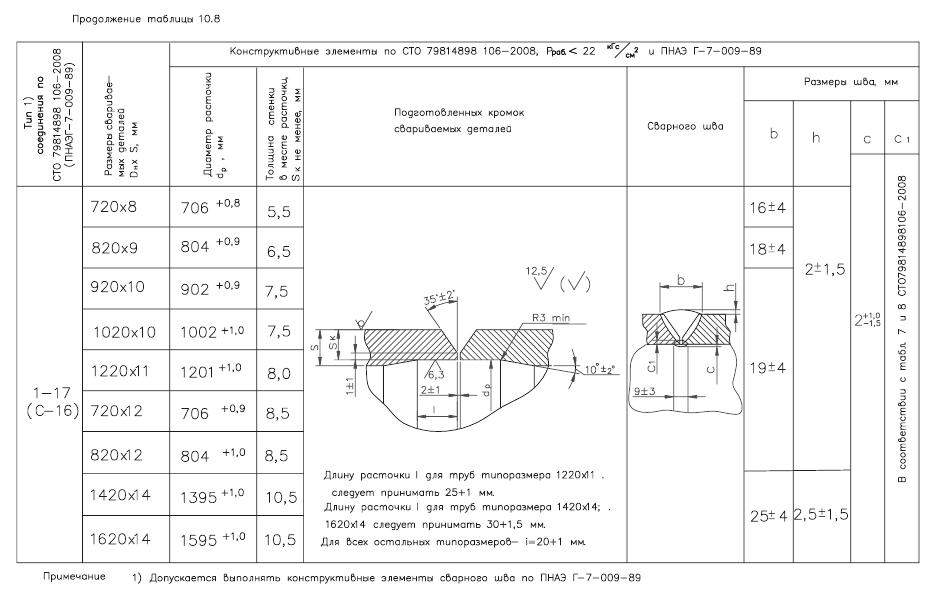

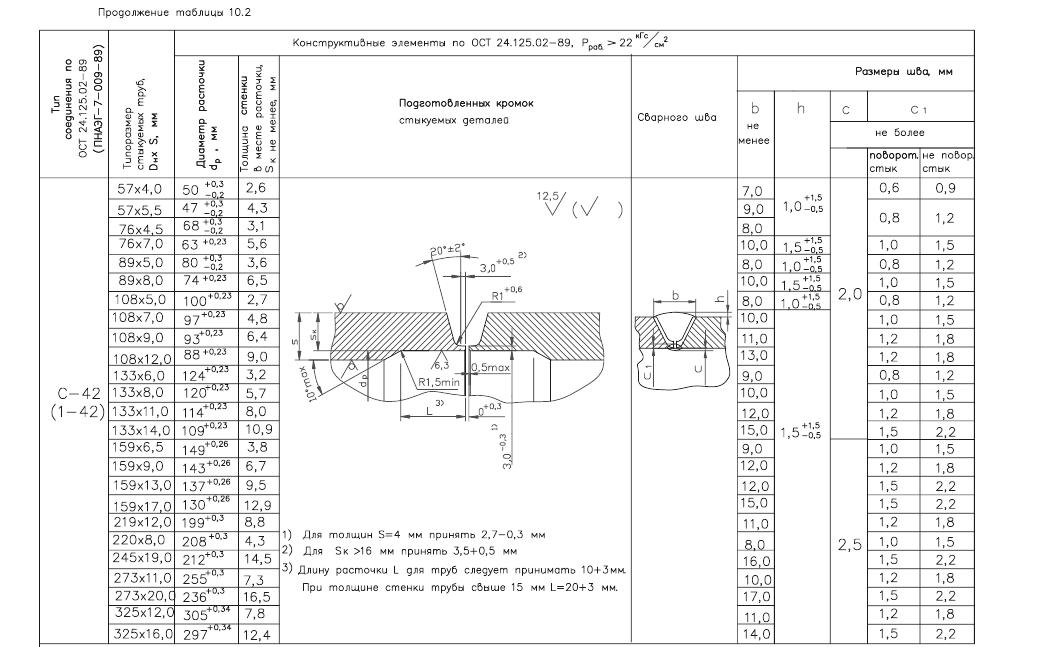

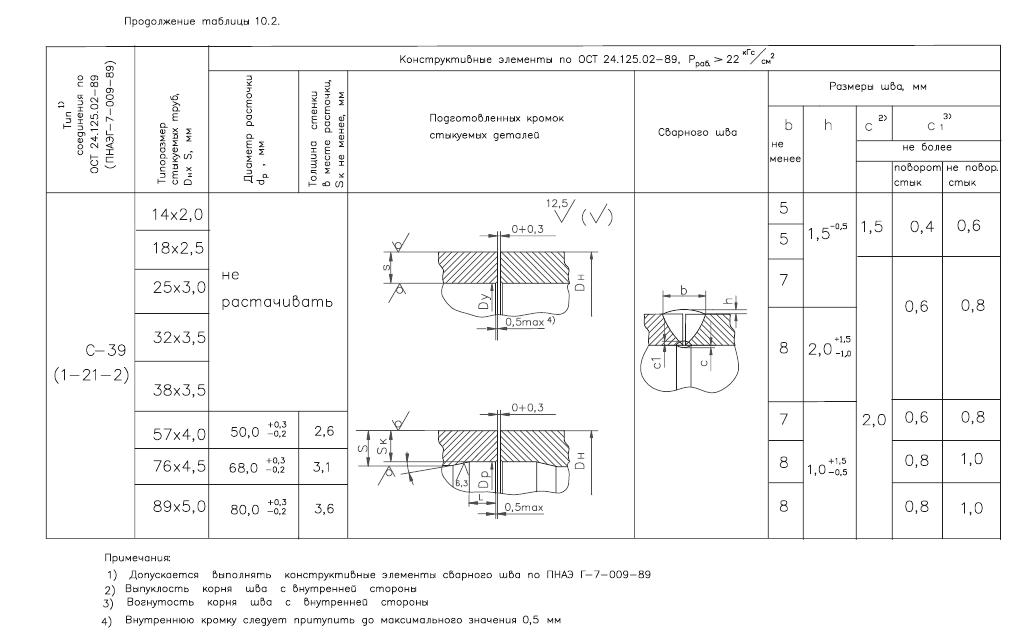

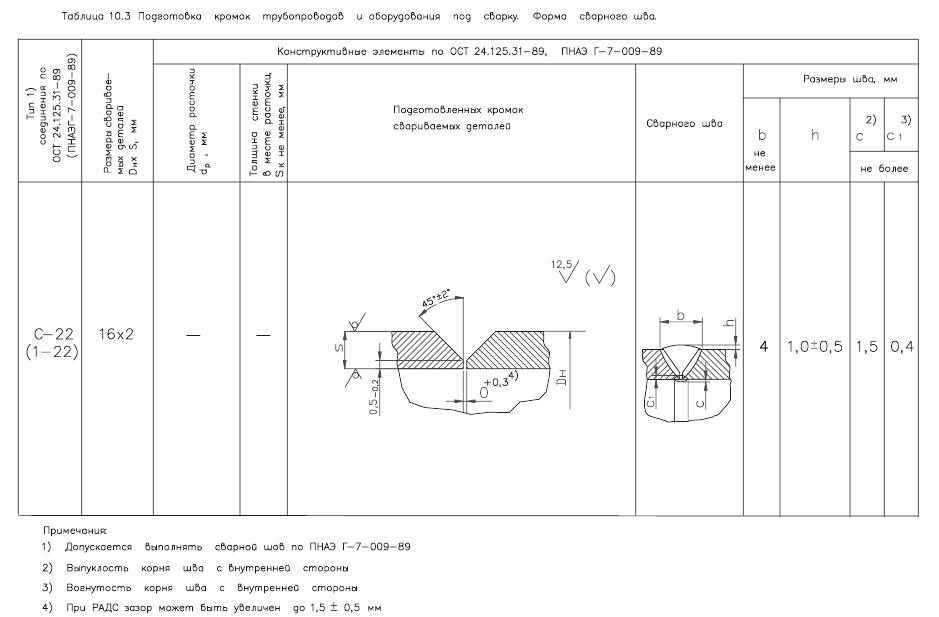

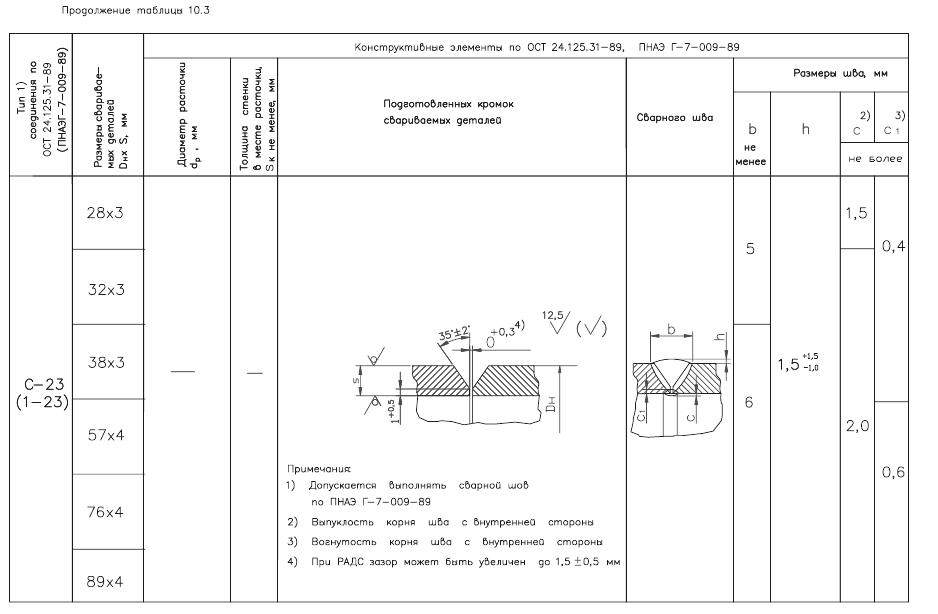

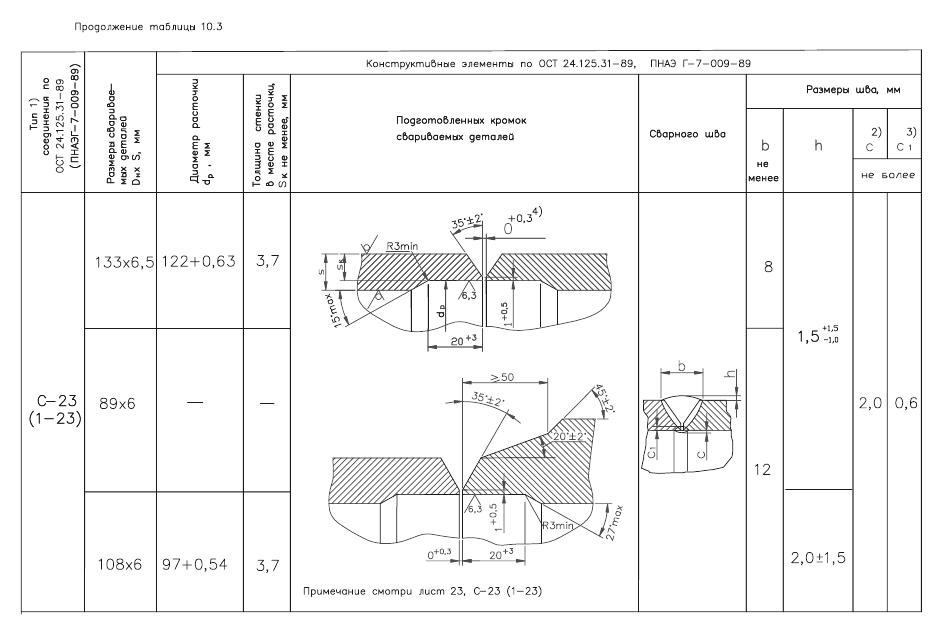

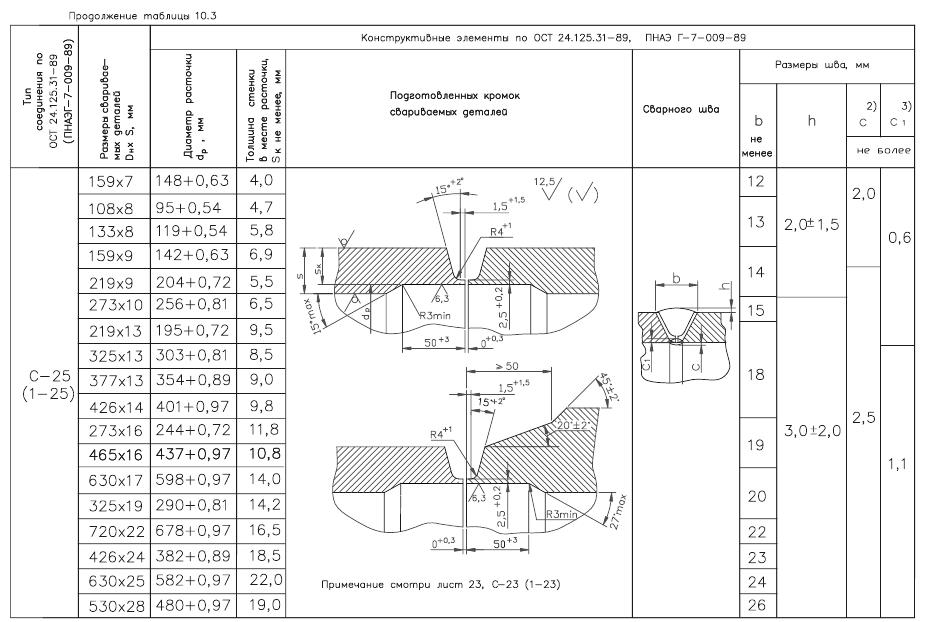

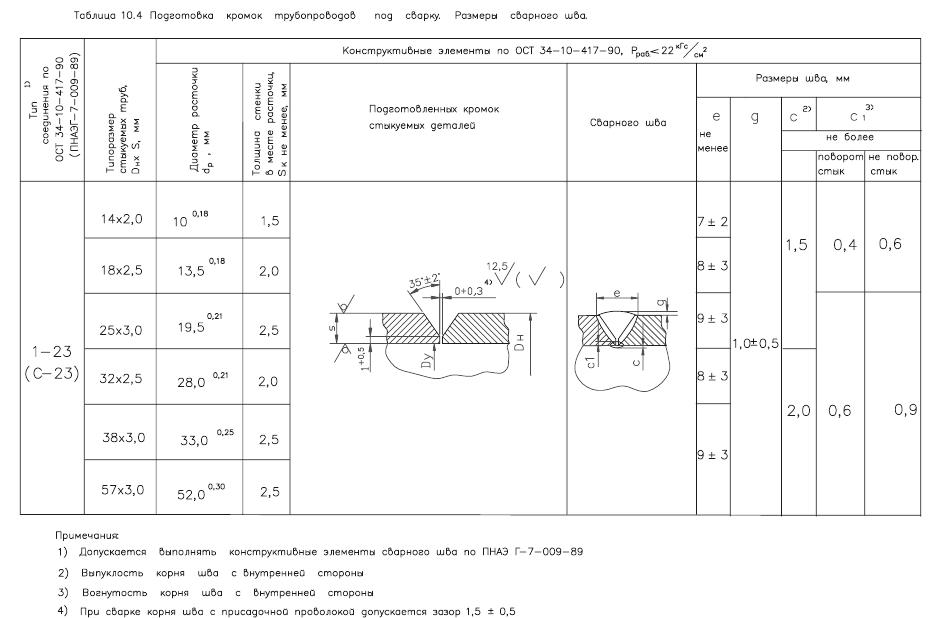

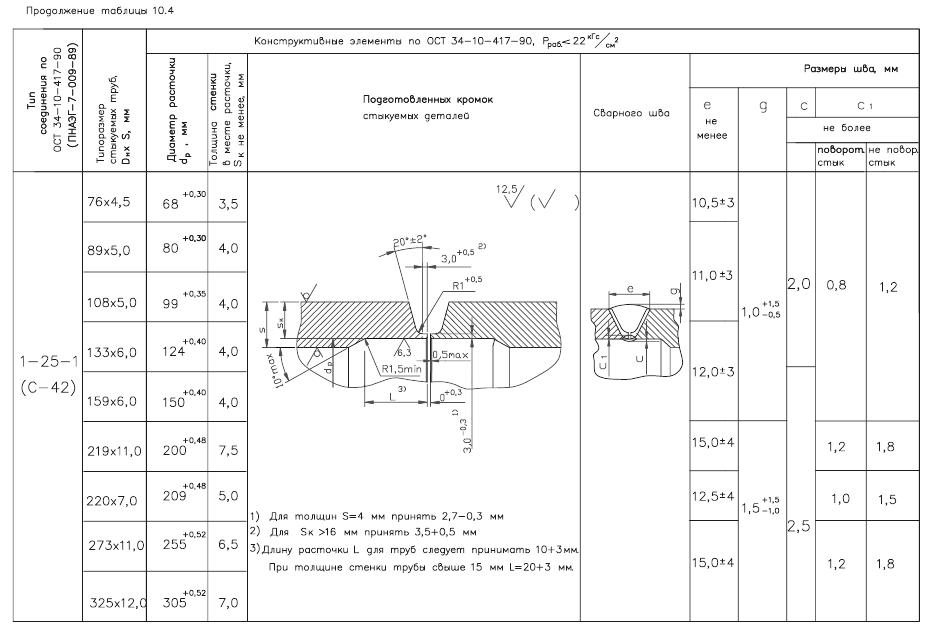

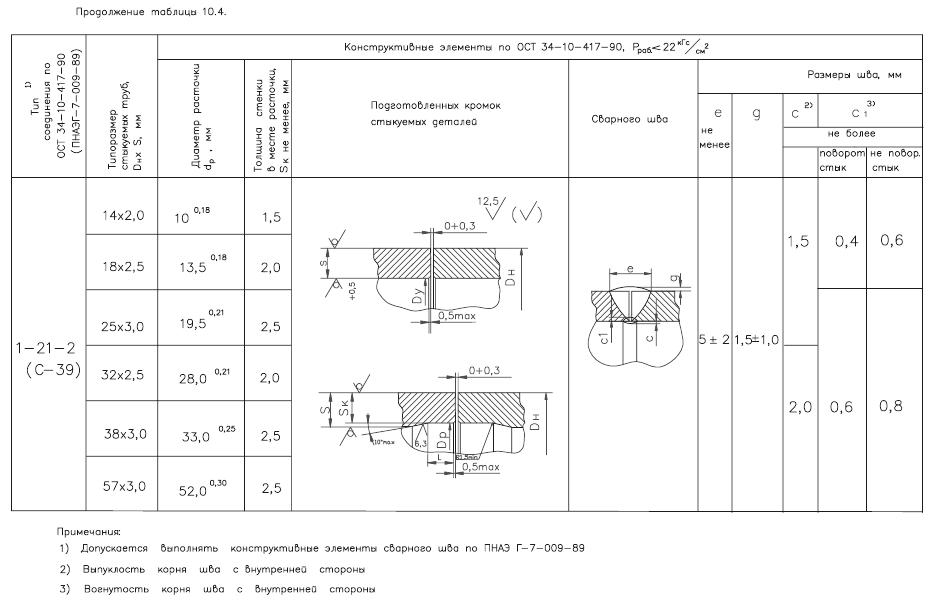

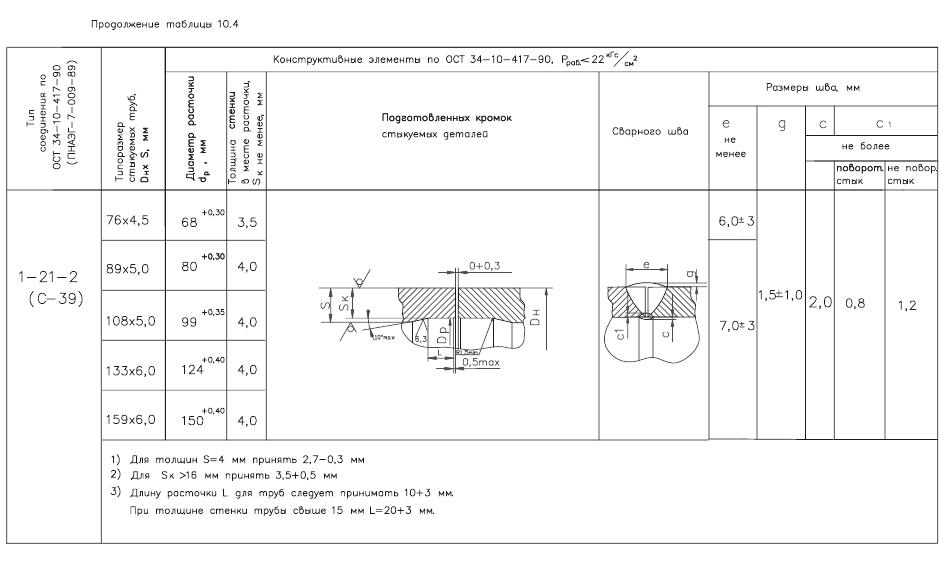

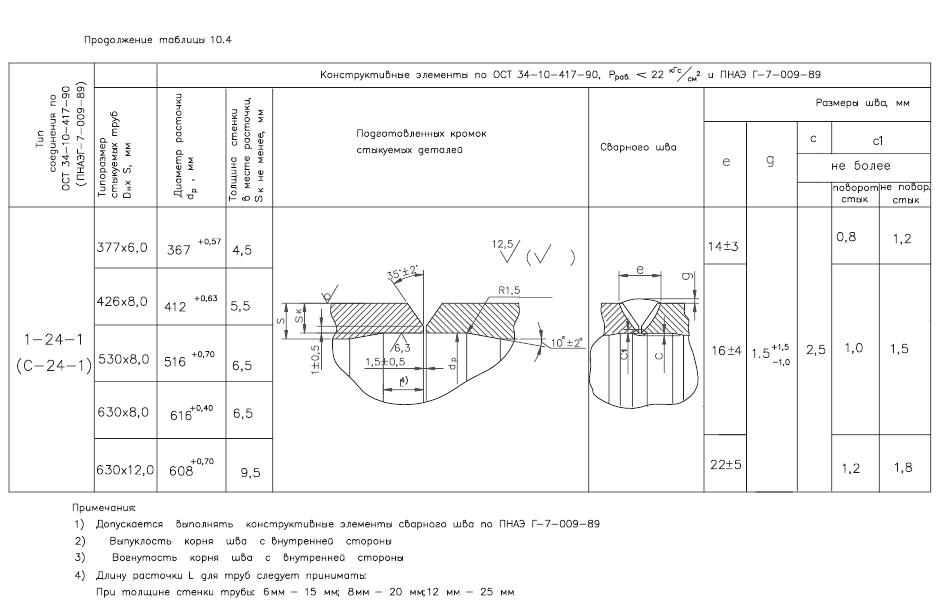

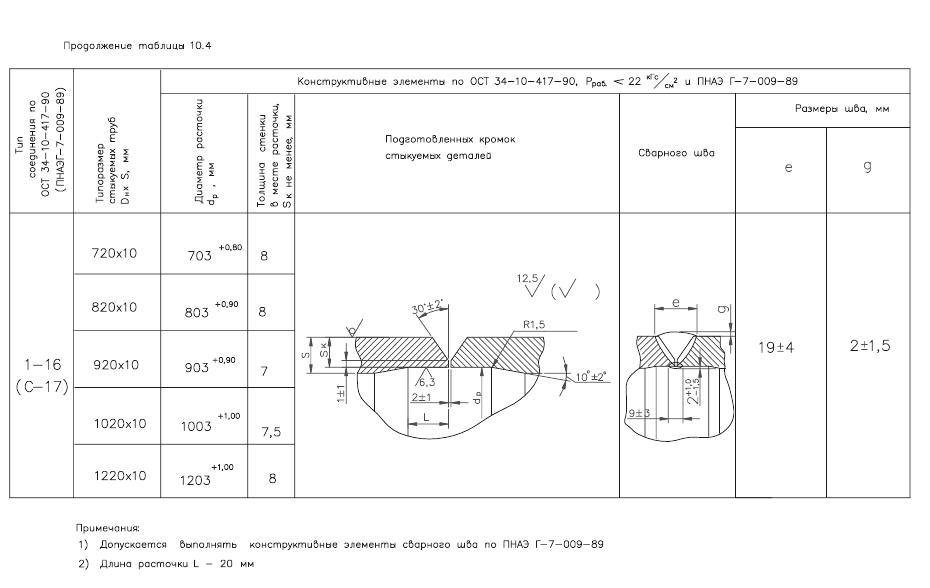

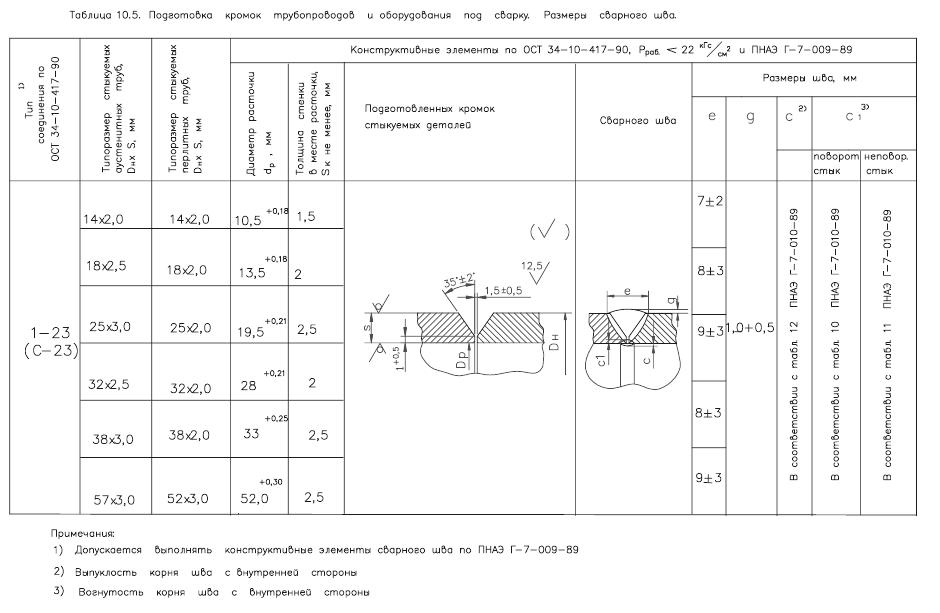

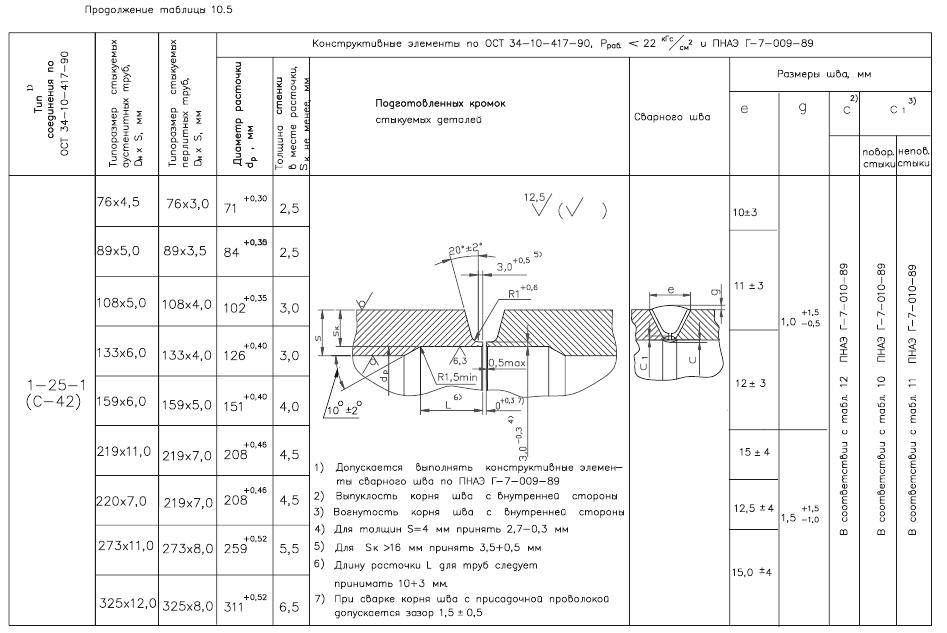

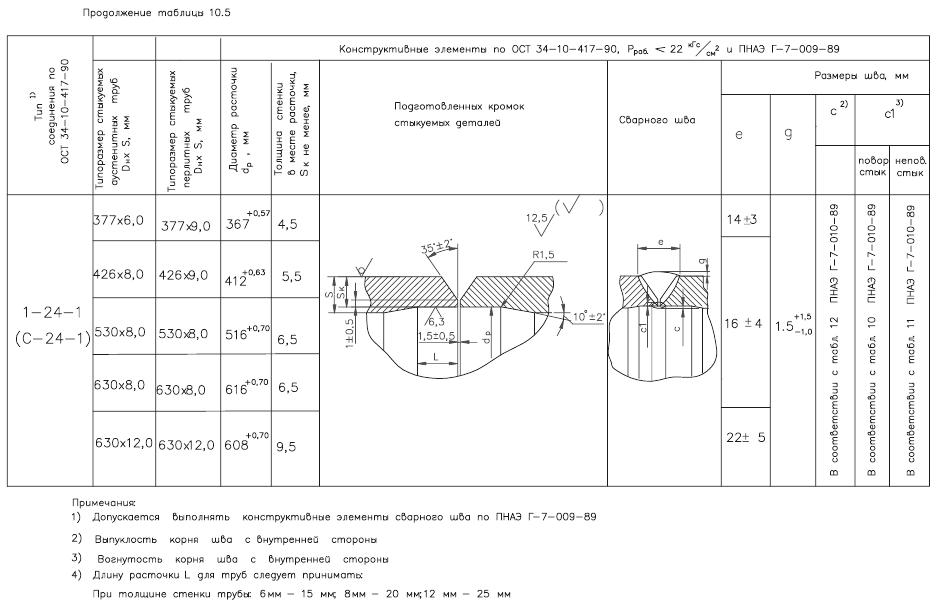

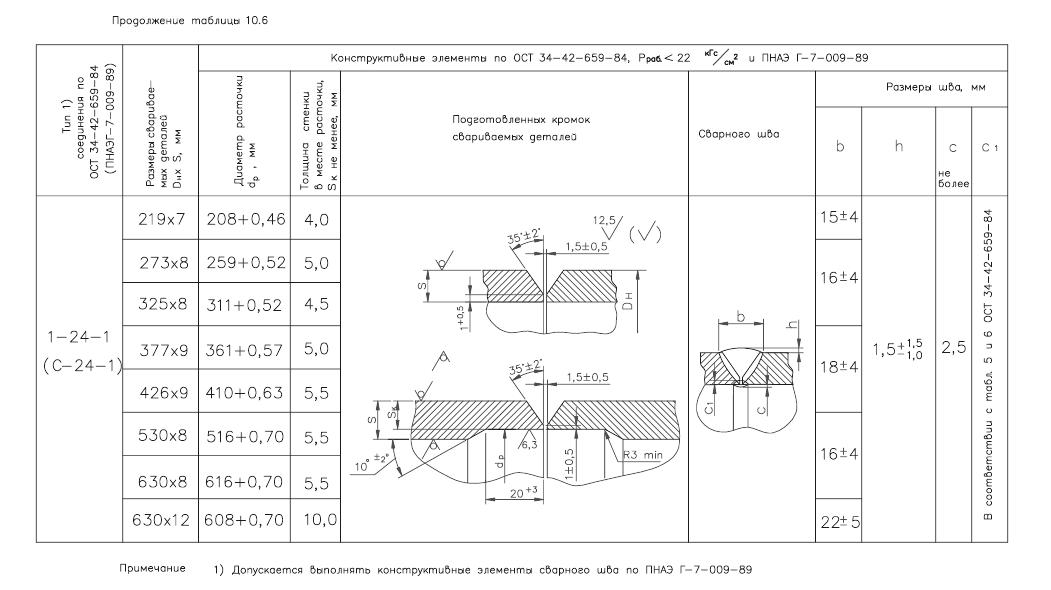

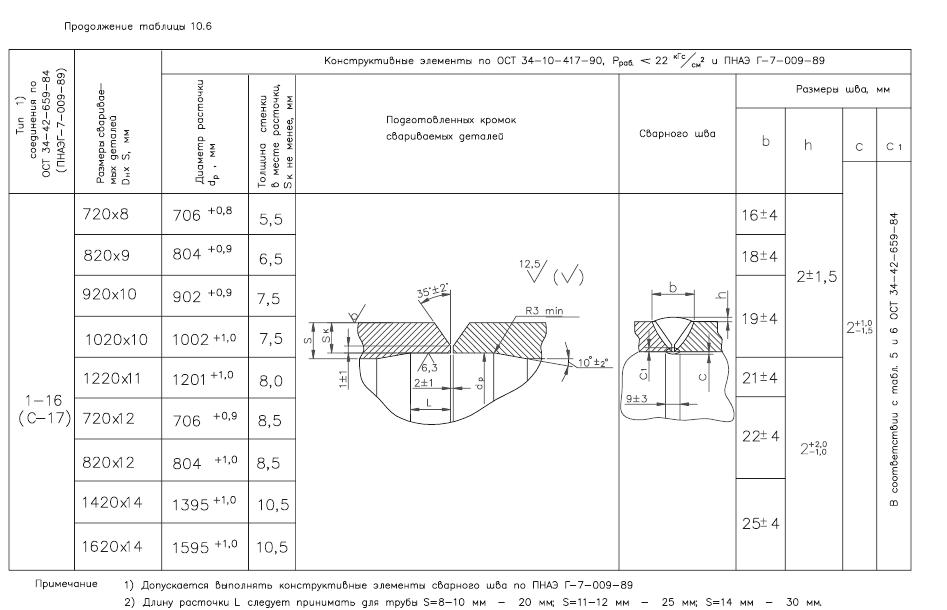

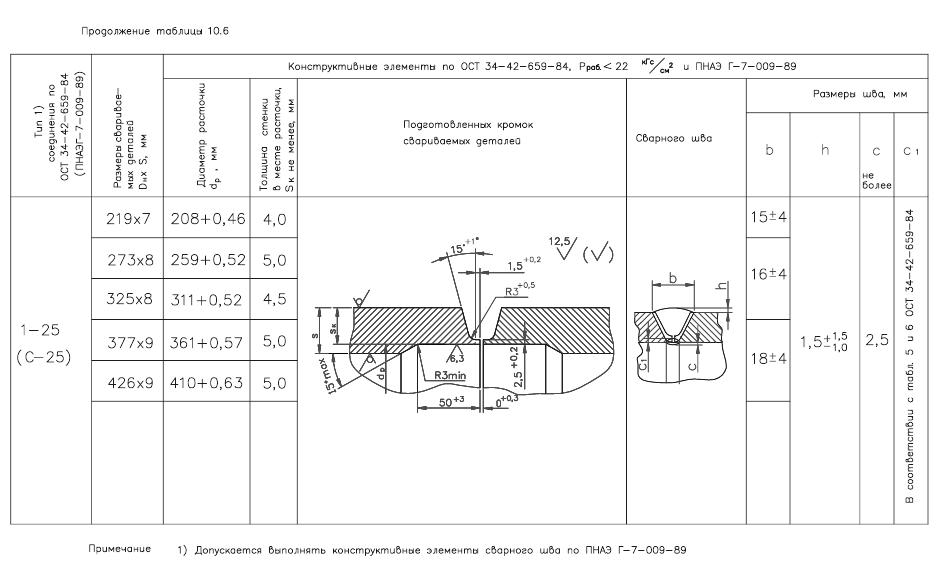

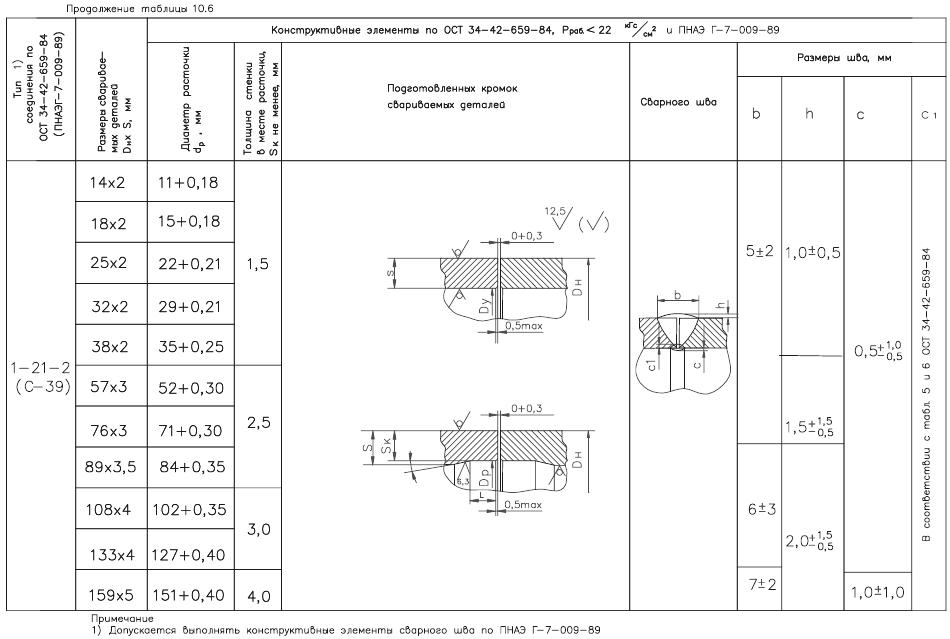

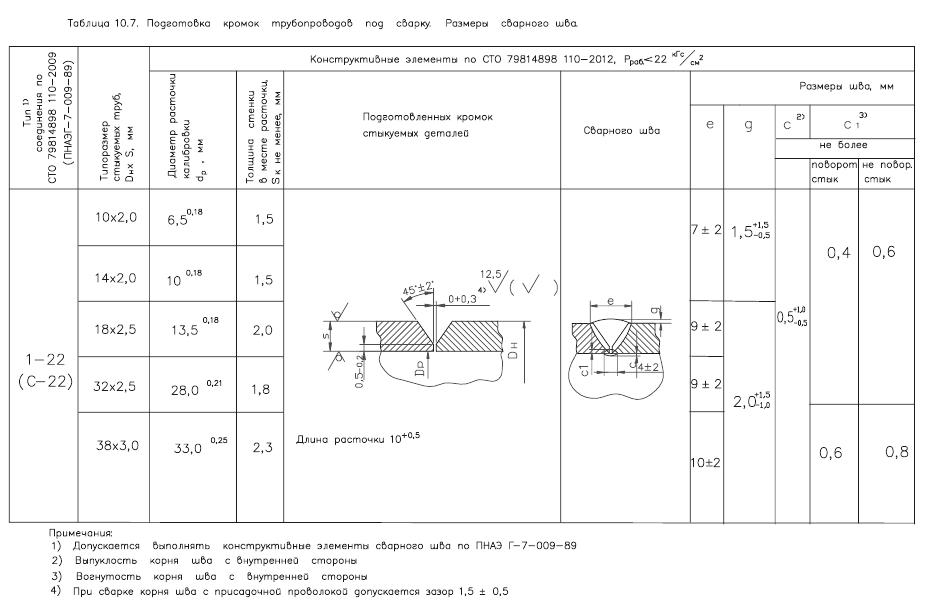

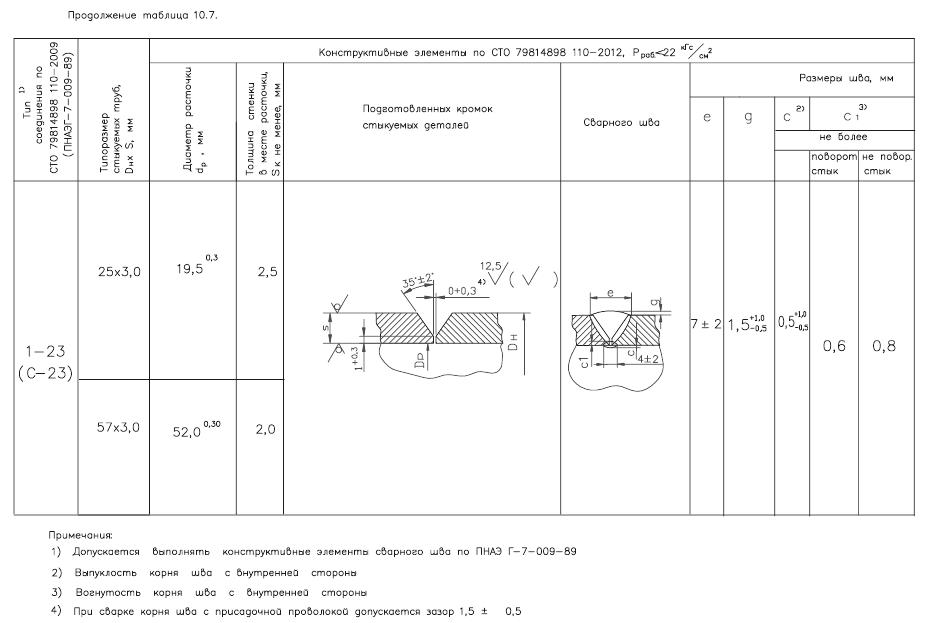

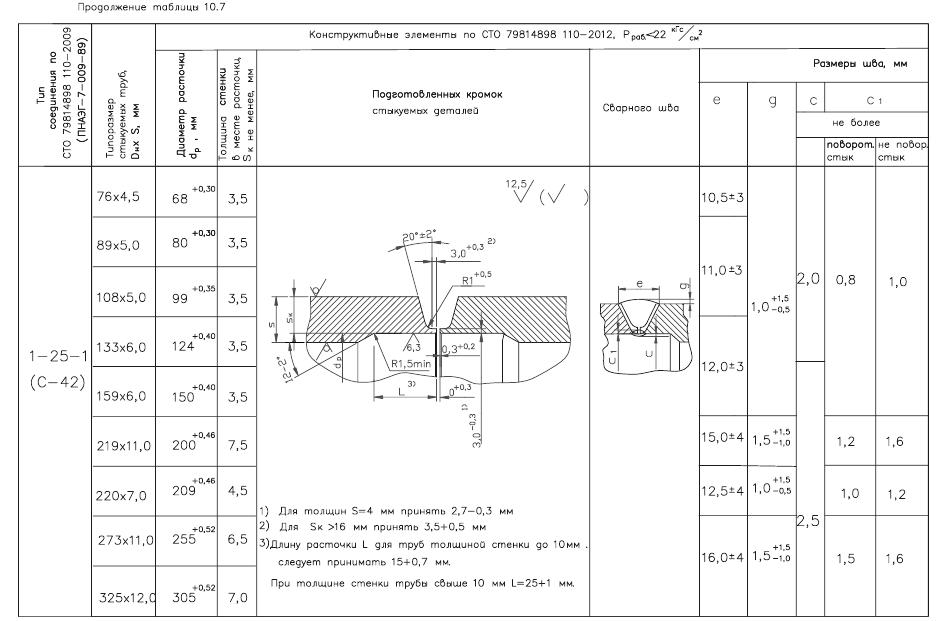

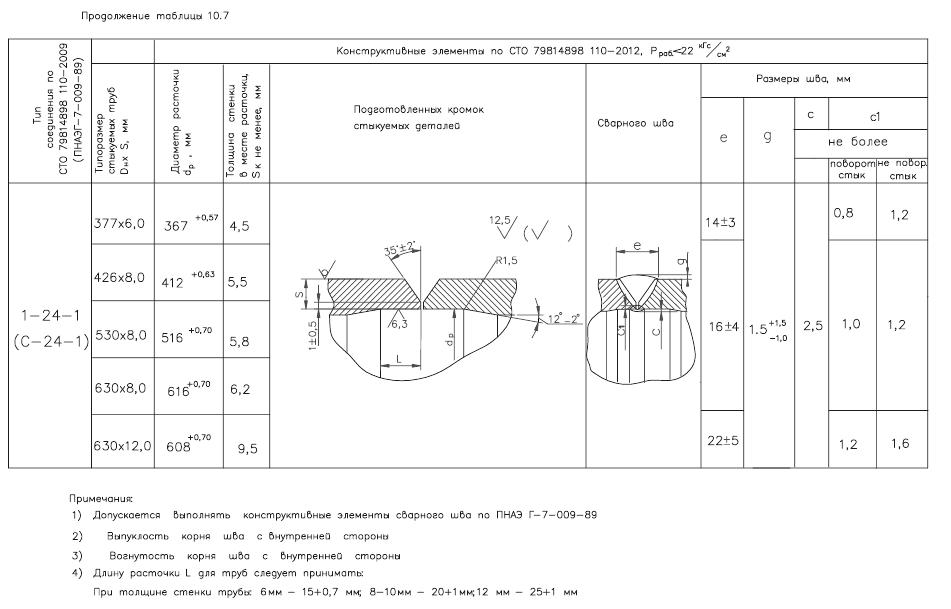

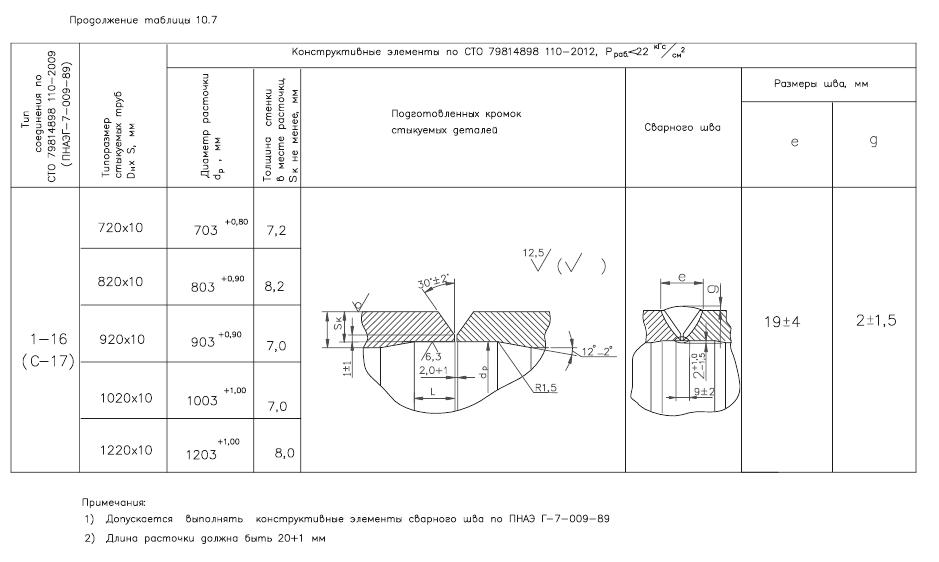

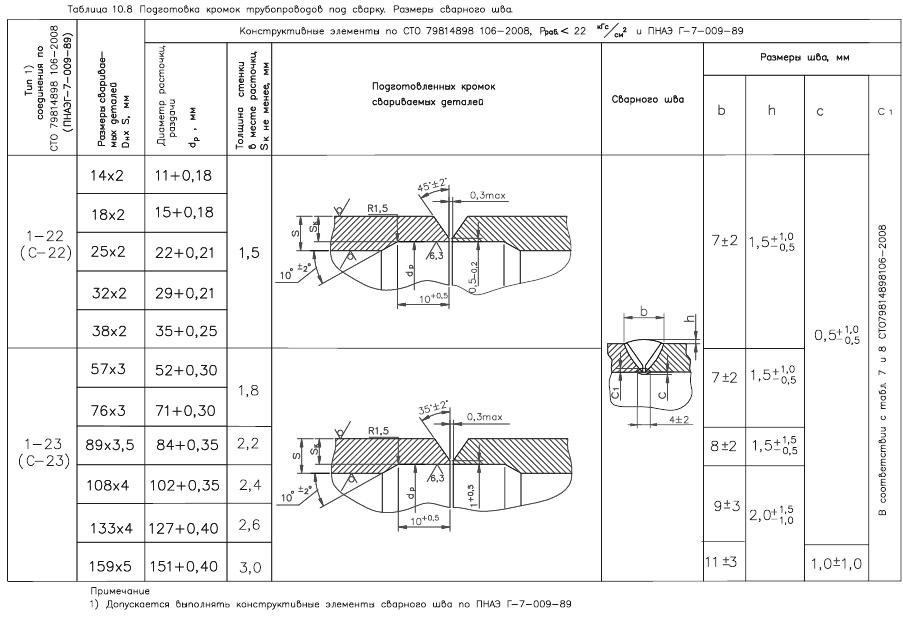

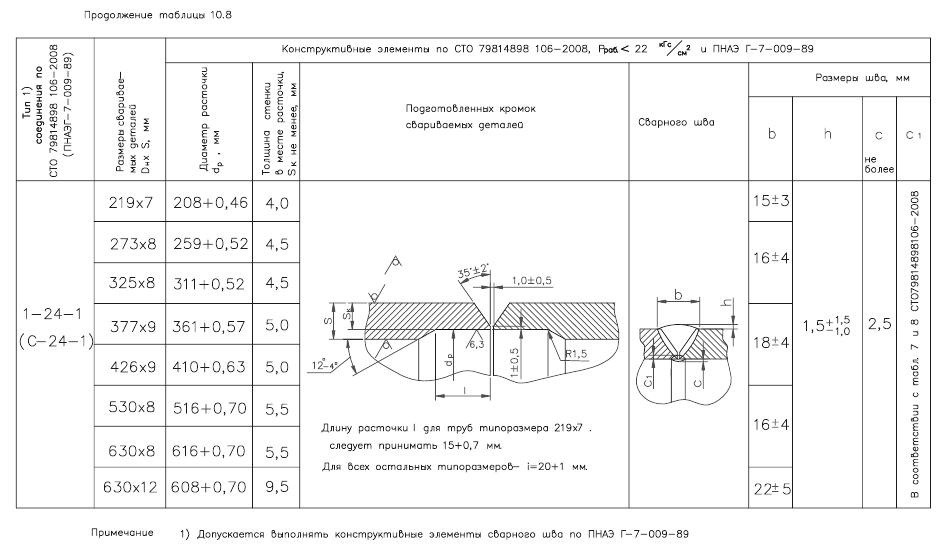

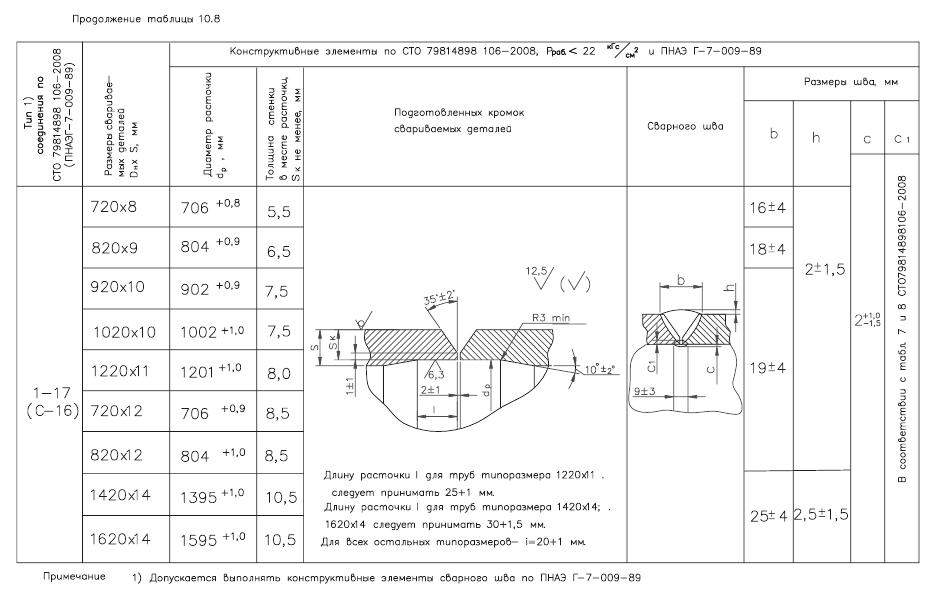

Формы и конструктивные размеры кромок на концах элементов трубопроводов определяются в зависимости от способа сварки соединения, материала и типоразмера труб и должны соответствовать приведённым в рабочей документации или в таблицах 10.1-10.21.

Шероховатость поверхности подготовленных под сварку кромок должна быть не более Rz80 (пункт 12.9 Правил АЭУ [10]).

Подготовка кромок и поверхностей деталей под сварку должна выполняться механической обработкой.

Резку заготовок, обрезку монтажных припусков на трубах, подготовку кромок, расточку труб (деталей) по внутреннему диаметру производить на токарных станках любой конструкции, обеспечивающих закрепление трубы или детали и обработку кромок в соответствии с требованиями рабочего чертежа на труборезных и фаскорезных переносных станках типа МР-94, МР-96, ПТМ32-60, ПТМ-76-108, СРКТ 57-76, СРКТ 76-108, 2Т 219-299 и других, такого типа.

Подготовка кромок деталей из углеродистых и кремнемарганцовистых сталей перлитного класса допускается выполнять кислородной, воздушно-дуговой или плазменно-дуговой резкой с последующей механической обработкой до удаления следов резки.

Подготовку кромок деталей из стали аустенитного класса допускается выполнять плазменно-дуговой или кислородно-флюсовой резкой с последующим удалением механической обработкой слоя металла толщиной не менее 1 мм.

При подготовке труб одного номинального диаметра с одинаковой номинальной толщиной стенки под стыковые сварные соединения с односторонней разделкой кромок при необходимости следует выполнять калибровку (расточку или раздачу) концов труб на заданный внутренний диаметр.

Для обеспечения минимальной величины смещения кромок, свариваемых между собой элементов с внутренней стороны соединения требуется:

производить подбор труб по внутреннему диаметру и толщине стенки;

выполнять цилиндрическую расточку труб по внутреннему диаметру;

выполнять цилиндрическую калибровку (раздачу) труб по внутреннему диаметру.

Калибровка (раздача) концов труб разрешается при толщине стенки до 5 мм включительно.

При толщине стенки от 6 мм и более выполняется цилиндрическая расточка по внутреннему диаметру труб из сталей перлитного класса. При толщине стенки от 4 мм и более выполняется цилиндрическая расточка по внутреннему диаметру труб из сталей аустенитного класса.

Диаметры расточки или калибровки концов труб должны соответствовать приведённым в таблицах 10.2-10.8.

Длина (L) цилиндрической части расточки и калибровки концов труб, патрубков оборудования и деталей трубопроводов должны быть не меньше величин, указанных в таблицах 10.2-10.8, при этом длина расточки или раздачи концов труб указывается для выполнения сварных соединений, не подлежащих ультразвуковому контролю. При подготовке труб (патрубков) для выполнения сварных соединений, подлежащих ультразвуковому контролю, длина (L) устанавливается чертежами и/или ПТД в соответствии с указаниями нормативно-технической документации на ультразвуковой контроль.

В тех случаях, когда разность внутренних диаметров труб позволяет обеспечить сборку соединения с допустимым смещением кромок (пункт 11.2.6.2 Правил АЭУ [11]) калибровку труб по внутреннему диаметру разрешается не выполнять.

Калибровку концов труб по внутреннему диаметру выполнять на стационарных или переносных станках любой конструкции, обеспечивающих заданное качество обработки труб (деталей) по внутреннему диаметру. При отсутствии станков калибровки (раздачи) разрешается выполнять переносными калибровочными оправками.

В стыковых соединениях деталей с различной номинальной толщиной стенки должно выполняться требование по обеспечению плавного перехода от одной детали к другой путём постепенного утонения кромки более толстой детали. Для этого производят проточку более толстой детали под углом не более 15. Настоящее требование не распространяется:

на стыковые соединения литых деталей с трубами и поковками;

на стыковые соединения с коваными и штампованными деталями.

Кромки литых деталей, подлежащих сварке, должны быть предварительно проконтролированы визуальным и радиографическим методами контроля. Радиографический контроль кромок литых деталей должен выполняться заводом-изготовителем. Перед монтажом трубопровода проверяются результаты контроля, выполненного заводом-изготовителем, в случае сомнения в результатах выполняется повторный контроль кромок радиографическим методом. При обнаружении дефектов их ремонт выполняет завод-изготовитель.

Подготовленные под сварку кромки и прилегающие к ним участки деталей должны быть очищены от окалины, ржавчины, краски, масла и других поверхностных загрязнений. При подготовке под дуговую сварку ширина указанных участков должна быть не менее 20 мм.

Подготовленные под сварку кромки труб и деталей подлежат перед сборкой визуальному и измерительному контролю. При этом контролируется:

соответствие формы обработки и размеров кромок ПТД;

качество обработки и чистоты поверхности кромок и прилегающих к ним поверхностей труб;

соответствие диаметра расточки Dр с требованиями ПТД;

перпендикулярность торца трубы (детали, патрубка) к образующей трубы (рисунок 11.2);

отклонение торца трубы (детали, патрубка) от плоскости, перпендикулярной образующей трубы (δ) (рисунок 11.2).

Контроль качества подготовки кромок под сварку и фиксация результатов контроля выполняются в соответствии с требованиями

Правил АЭУ [11].

Таблица 10.1 Способ сварки соединения, тип шва и основные свариваемые материалы

№

|

Отраслевые стандарты или стандарты предприятия(СТО)

|

Толщина стенки,мм

|

Свариваемые материалы

(марка стали или класс стали)

|

Обозначение способов сварки, применяемых на площадках укрупнения и монтаже, с учётом типа шва (конструктивные элементы подготовки кромок)

|

1

|

ОСТ 24.125.02-89

|

от 2 до 3,5

|

08Х18Н10Т с

08Х18Н10Т

|

С-23

|

РАДС; ААДСпр

|

08Х18Н10Т с

20, 15ГС,16ГС

|

От 4 до 30

|

08Х18Н10Т с

08Х18Н10Т

|

С-42

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

От 4 до 10

|

08Х18Н10Т с

20, 15ГС,16ГС

|

РАДС; РАДС +РДС

|

От 2 до 5

|

08Х18Н10Т с

08Х18Н10Т

|

С-39

|

ААДС

|

2

|

ОСТ 24.125.31-89

|

2

|

20,20К + 20,20К, 15ГС, 16ГС

|

С-22

|

РАДС; ААДСпр

|

15ГС,16ГС +15ГС,16ГС

|

От 3 до 6

|

20,20К + 20,20К, 15ГС, 16ГС

|

С-23

|

РАДС; ААДСпр

|

15ГС,16ГС +15ГС,16ГС

|

Свыше 6 до 30 вкл.

|

20,20К + 20,20К, 15ГС, 16ГС

|

С-25

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

15ГС,16ГС +15ГС,16ГС

|

3

|

ОСТ 34-10-417-90

(для стыковых сварных соединений)

|

От 2 до 3

(наружный диаметр от 14 до 57)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

1-23 (С-23)

|

РАДС; ААДСпр

|

|

|

От 4,5 до 12 (наружный диаметр от 76 до 325)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

1-25-1 (С-42)

|

РАДС; РАДС+РДС; РАДС+ПЗГ; ААДСпр

|

|

|

От 2 до 6 (наружный диаметр от 14 до 159)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

1-21-2 (С-39)

|

ААДС

|

|

|

От 6 до 12 (наружный диаметр от 377 до 630)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

1-24-1 (С-24-1)

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

|

|

10 (наружный диаметр от 720 до 1220)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

1-16 (С-17)

|

РДС; ПЗГ; ААДСпр

|

|

|

От 2 до 3

|

08Х18Н10Т с 20,20К.

|

1-23 (С-23)

|

РАДС

|

|

|

От 4,5 до 12

|

08Х18Н10Т с 20,20К

|

1-25-1 (С-42)

|

РАДС; РАДС+РДС

|

|

|

От 6 до 12

|

08Х18Н10Т с 20,20К

|

1-24-1 (С-24-1)

|

РАДС; РАДС+РДС

|

|

|

10

|

08Х18Н10Т с 20,20К

|

1-16 (С-17)

|

РАДС; РАДС+РДС

|

|

ОСТ 34-10-417-90

(для угловых сварных соединений)*

|

От 2,5 до 12 /от 3 до 5,5

(наружный диаметр от 18 до 1220 /от 12 до 57)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

2-04 (У-4)

|

РАДС; РАДС + РДС

|

|

|

От 3 до 12 /от 2 до 8

(наружный диаметр от 57 до 1220 /от 14 до 530)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

2-03 (У-3)

|

РАДС; РДС; РАДС + РДС

|

|

|

От 6 до 12 (наружный диаметр от 219 до 1220 /от 219 до 1220)

|

08Х18Н10Т с

08Х18Н10Т; 08Х18Н10Т с 12Х18Н10Т

|

2-06 (У-19)

|

РАДС+РДС; РАДС +ПЗГ; РАДС

|

4

|

ОСТ 34-42-659-84

|

От 2 до 5

(наружный диаметр от 14 до 159)

|

перлитный

|

1-23 (С-23)

|

РАДС; ААДСпр

|

|

|

От 7 до 12 (наружный диаметр от 219 до 630)

|

Перлитный

|

1-24-1 (С-24-1)

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

|

|

От 8 до 14 (наружный диаметр от 720 до 1620)

|

Перлитный

|

1-16 (С-17)

|

РДС; ПЗГ; ААДСпр

|

|

|

От 7 до 9 (наружный диаметр от 219 до 426)

|

Перлитный

|

1-25 (С-25)

|

РАДС; РАДС+РДС; РАДС+ПЗГ;

ААДСпр

|

|

|

От 2 до 6 (наружный диаметр от 14 до 159)

|

Перлитный

|

1-21-2 (С-39)

|

ААДС

|

5

|

СТО 79814898110-2009

|

От 2 до 3 (наружный диаметр от 10 до 38)

|

Аустенитный

|

1-22 (С-22);

|

РАДС; ААДСпр

|

|

|

От 3 до 6

(наружный диаметр 25; 57)

|

Аустенитный

|

1-23 (С-23)

|

РАДС; ААДСпр

|

|

|

От 4 до 40 (наружный диаметр от 76 до 325)

|

Аустенитный

|

1-25-1 (С-42)

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

|

|

От 4 до 16(наружный диаметр от 377 до 630)

|

Аустенитный

|

1-24-1 (С-24-1)

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

|

|

От 5 до 30 (наружный диаметр от 720 до 1220)

|

Аустенитный

|

1-16 (С-17)

|

РДС; ПЗГ; ААДСпр

|

6

|

СТО 79814898106-2008

|

От 2 до 3 (наружный диаметр от 14 до 38)

|

Перлитный

|

1-22 (С-22);

|

РАДС; ААДСпр

|

|

|

От 3 до 6 (наружный диаметр от 57 до 159)

|

Перлитный

|

1-23 (С-23)

|

РАДС; ААДСпр

|

|

|

От 4 до 16 (наружный диаметр от 219 до 630)

|

Перлитный

|

1-24-1 (С-24-1)

|

РАДС; РАДС +РДС; РАДС+ПЗГ; ААДСпр

|

|

|

От 5 до 30 (наружный диаметр от 720 до 1620)

|

Перлитный

|

1-16 (С-17)

|

РДС; ПЗГ; ААДСпр

|

7

|

ОСТ 24.125.11-89

|

От 4,5 до 7

(условный диаметр Dy от 10 до 32)

|

Аустенитный

|

Исполнение

01-05

|

РАДС; РДС

|

8

|

ОСТ 24.125.12-89

|

От 5 до 16

(условный диаметр Dy от 50 до 125)

|

Аустенитный

|

Исполнение

01-17

|

РАДС; РДС; РАДС +РДС

|

9

|

СТО 79814898 123-2009

|

От 2 до 5

(условный диаметр Dy от 10 до 100)

|

Аустенитный

|

Исполнение

01-14

|

РАДС; РДС; РАДС +РДС

|

10

|

ОСТ 24.125.22-89

|

От 3 до 12

(М20х1,5- М33х2)

|

Аустенитный

|

Исполнение

01-10

|

РАДС; РДС; РАДС +РДС

|

11

|

ОСТ 34-10-509-90

|

От 2 до 5

(условный диаметр Dy от 14 до 108)

|

Аустенитный

|

Исполнение

01-14

|

РАДС; РДС; РАДС +РДС

|

12

|

ОСТ 24.125.41-89

|

От 3,5 до 6,7

(условный диаметр Dy от 10 до 32)

|

Перлитный

|

Исполнение

01-04

|

РАДС; РДС; РАДС +РДС

|

13

|

ОСТ 24.125.43-89

|

От 6 до 28

(внутренний диаметр Dн2 от 62 до 168)

|

Перлитный

|

Исполнение

01-50

|

РАДС; РДС; РАДС +РДС

|

14

|

ОСТ 34-42-670-84

|

От 3,5 до 5,5

(условный диаметр Dн1от 14 до 76)

|

Перлитный

|

Исполнение

001-007

|

РАДС; РДС; РАДС +РДС

|

15

|

ОСТ 24.125.57-89

|

От 3 до 20

(М20х1,5- М39х2)

|

Перлитный

|

Исполнение

01-08

|

РАДС; РДС; РАДС +РДС

|

|

|

|

Скачать 4.23 Mb.

Скачать 4.23 Mb.